一种油气集输用加热分离装置的制作方法

1.本实用新型涉及油气分离技术领域,更具体地说,涉及一种油气集输用加热分离装置。

背景技术:

2.油气集输是指把分散的油井所生产的石油、伴生天然气和其他产品集中起来,经过必要的处理、初加工,合格的油和天然气分别外输到炼油厂和天然气用户家中。现有技术公开号为cn214261636u的专利文献提供一种油气集输用加热分离装置,该装置通过第二电机带动搅拌杆进行转动,搅拌杆带动搅拌叶进行转动,再通过第一电机带动固定杆和连接杆进行转动,连接杆转动时会带动活动杆进行移动,使得活动杆以活动销为圆心逆时针转动,从而活动杆带动斜块进行移动,斜块远离固定块后,竖板会向下移动,竖板带动横板向下移动,横板带动第二电机向下移动,随后固定杆会带动调节块向上移动,调节块带动竖板向上移动,竖板带动横板和固定块向上移动,固定块移动至斜块的顶部后又会被斜块限位,横板会带动第二电机上升,从而使得第二电机上下往复运动,第二电机带动搅拌杆上下往复运动,搅拌杆带动搅拌叶上下往复运动,从而使得受热均匀,提高了分离速度。

3.虽然该装置有益效果较多,但依然存在下列问题:需要一次性向分离箱内加入固定量的油料,通过加热板加热到一定程度后,才能使其进行油气分离工作,即该装置为间接性工作,油气分离效率缓慢,实用度低。鉴于此,我们提出一种油气集输用加热分离装置。

技术实现要素:

4.1.要解决的技术问题

5.本实用新型的目的在于提供一种油气集输用加热分离装置,以解决上述背景技术中提出的问题。

6.2.技术方案

7.一种油气集输用加热分离装置,包括分离罐,所述分离罐右侧设有排气管,所述分离罐侧壁内安装有加热板,所述分离罐内部由上到下依次开设有加热腔、传动腔及搅拌腔,所述加热腔上部左侧连接有进油管,所述加热腔内呈线性等间距设有多个储油槽,所述搅拌腔下端右侧连接有出油管,所述搅拌腔内设有搅拌机构,所述搅拌机构包括电机,所述电机输出端固定连接有传动杆,所述传动杆右端转动连接有转动齿轮,所述转动齿轮外套设有内圈齿轮,且所述转动齿轮底面中部固定连接有搅拌杆,所述搅拌杆上固定连接有多个搅拌叶。

8.优选地,所述加热腔上部右侧及搅拌腔上部右侧均通过连接管与排气管连通。

9.优选地,所述加热腔底面左侧连接有导管,所述导管穿过传动腔并延伸至搅拌腔内。

10.优选地,相邻的两个所述储油槽之间呈左右交错排列,所述储油槽外侧与加热腔内壁连接,且所述储油槽内侧上部连接有排油槽。

11.优选地,所述电机安装于传动腔内,且所述电机输出端向下穿进搅拌腔内。

12.优选地,所述内圈齿轮与搅拌腔顶面连接固定,且所述内圈齿轮内侧与转动齿轮啮合连接。

13.3.有益效果

14.相比于现有技术,本实用新型的优点在于:

15.1、本实用新型通过分层的储油槽对油料进行分段加热,即最上侧的储油槽在加热至一定温度后,通过排油槽流向下一个储油槽继续加热,使得每个储油槽内的油料都能够最大化的且均匀的吸收热量,从而增加了加热效率,且多个储油槽增加了与空气的接触面积,在储油槽上加热时能够先排出一部分气体,节省了后续油气分离的时间。

16.2、本实用新型通过转动齿轮在内圈齿轮内转动,使得搅拌杆上的搅拌叶在围绕内圈齿轮中心做公转的同时自身产生自转,同时搅拌叶转动时带动油料向上涌动,使得搅拌腔内的油料在进行进一步加热的同时,增加油气分离的速率,与现有技术相比,结构紧凑,更加实用。

17.3、本实用新型通过加热腔对油料进行初段加热后,再由搅拌腔进行再次加热并通过搅拌机构进行搅拌,使得本装置可以进行连续性工作,从而大大的提升了油气分离的效率。

附图说明

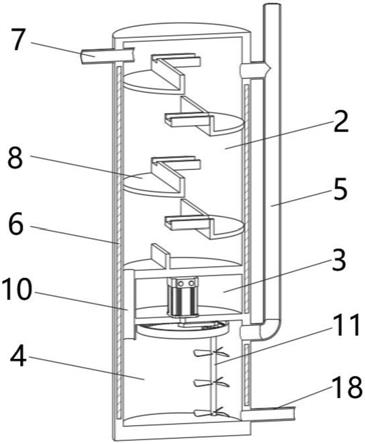

18.图1为本实用新型的整体结构示意图;

19.图2为本实用新型的分离罐解剖结构示意图;

20.图3为本实用新型的储油槽、排油槽结构示意图;

21.图4为本实用新型的搅拌机构示意图;

22.图中标号说明:1、分离罐;2、加热腔;3、传动腔;4、搅拌腔;5、排气管;6、加热板;7、进油管;8、储油槽;9、排油槽;10、导管;11、搅拌机构;12、电机;13、传动杆;14、转动齿轮;15、内圈齿轮;16、搅拌杆;17、搅拌叶;18、出油管。

具体实施方式

23.请参阅图1-4,本实用新型提供一种技术方案:

24.一种油气集输用加热分离装置,包括分离罐1,分离罐1右侧设有排气管5,分离罐1侧壁内安装有加热板6,分离罐1内部由上到下依次开设有加热腔2、传动腔3及搅拌腔4,加热腔2上部左侧连接有进油管7,加热腔2内呈线性等间距设有多个储油槽8,搅拌腔4下端右侧连接有出油管18,搅拌腔4内设有搅拌机构11,搅拌机构11包括电机12,电机12输出端固定连接有传动杆13,传动杆13右端转动连接有转动齿轮14,转动齿轮14外套设有内圈齿轮15,且转动齿轮14底面中部固定连接有搅拌杆16,搅拌杆16上固定连接有多个搅拌叶17。本实用新型通过储油槽8与加热腔2内壁配合,对进油管7导入的油料进行加热,当最上侧的储油槽8油量超出排料槽9高度时,储油槽8内的油料通过排料槽9向下侧的储油槽8流动,多个储油槽8与加热腔2配合对油料进行初段加热,由导管10流向至搅拌腔4内时,电机12带动与传动杆13连接的转动齿轮14在内圈齿轮15内转动,使得搅拌杆16上的搅拌叶17对搅拌腔4内的油料进行搅拌,使油料均匀加热,同时并翻动油料使其快速将气体分离出排气管5内。

25.具体的,加热腔2上部右侧及搅拌腔4上部右侧均通过连接管与排气管5连通。

26.进一步的,加热腔2底面左侧连接有导管10,导管10穿过传动腔3并延伸至搅拌腔4内。

27.再进一步的,相邻的两个储油槽8之间呈左右交错排列,储油槽8外侧与加热腔2内壁连接,且储油槽8内侧上部连接有排油槽9。

28.更进一步的,电机12安装于传动腔3内,且电机12输出端向下穿进搅拌腔4内。

29.除此之外,内圈齿轮15与搅拌腔4顶面连接固定,且内圈齿轮15内侧与转动齿轮14啮合连接。

30.工作原理:本实用新型中的加热板6、电机12均与外部控制机构连接,在使用时,通过进油管7向加热腔2内最上侧的出料槽8进行添加油料,加热板6对加热腔2及搅拌腔4进行加热,多个储油槽8配合对油料进行分段均匀的加热,随后由导管10流向至搅拌腔4内,先关闭出油管18使搅拌腔4内储存一定量的油料,电机12带动与传动杆13连接的转动齿轮14在内圈齿轮15内转动,使得搅拌杆16上的搅拌叶17在围绕内圈齿轮15中心做公转的同时自身产生自转,同时搅拌叶17转动时带动油料向上涌动,加速油料的吸热,同时是油料中的气体快速分离,加热腔2内与搅拌腔4内分离的气体通过排气管5排出,分离后的油通过出油管18排出。

技术特征:

1.一种油气集输用加热分离装置,包括分离罐(1),其特征在于:所述分离罐(1)右侧设有排气管(5),所述分离罐(1)侧壁内安装有加热板(6),所述分离罐(1)内部由上到下依次开设有加热腔(2)、传动腔(3)及搅拌腔(4),所述加热腔(2)上部左侧连接有进油管(7),所述加热腔(2)内呈线性等间距设有多个储油槽(8),所述搅拌腔(4)下端右侧连接有出油管(18),所述搅拌腔(4)内设有搅拌机构(11),所述搅拌机构(11)包括电机(12),所述电机(12)输出端固定连接有传动杆(13),所述传动杆(13)右端转动连接有转动齿轮(14),所述转动齿轮(14)外套设有内圈齿轮(15),且所述转动齿轮(14)底面中部固定连接有搅拌杆(16),所述搅拌杆(16)上固定连接有多个搅拌叶(17)。2.根据权利要求1所述的一种油气集输用加热分离装置,其特征在于:所述加热腔(2)上部右侧及搅拌腔(4)上部右侧均通过连接管与排气管(5)连通。3.根据权利要求1所述的一种油气集输用加热分离装置,其特征在于:所述加热腔(2)底面左侧连接有导管(10),所述导管(10)穿过传动腔(3)并延伸至搅拌腔(4)内。4.根据权利要求1所述的一种油气集输用加热分离装置,其特征在于:相邻的两个所述储油槽(8)之间呈左右交错排列,所述储油槽(8)外侧与加热腔(2)内壁连接,且所述储油槽(8)内侧上部连接有排油槽(9)。5.根据权利要求1所述的一种油气集输用加热分离装置,其特征在于:所述电机(12)安装于传动腔(3)内,且所述电机(12)输出端向下穿进搅拌腔(4)内。6.根据权利要求1所述的一种油气集输用加热分离装置,其特征在于:所述内圈齿轮(15)与搅拌腔(4)顶面连接固定,且所述内圈齿轮(15)内侧与转动齿轮(14)啮合连接。

技术总结

本实用新型公开了一种油气集输用加热分离装置,属于油气分离技术领域。一种油气集输用加热分离装置,包括分离罐,分离罐内部由上到下依次开设有加热腔、传动腔及搅拌腔,加热腔上部左侧连接有进油管,加热腔内呈线性等间距设有多个储油槽,搅拌腔下端右侧连接有出油管,搅拌腔内设有搅拌机构。本实用新型通过加热腔对油料进行初段加热后,再由搅拌腔进行再次加热并通过搅拌机构进行搅拌,使得本装置可以进行连续性工作,从而大大的提升了油气分离的效率。的效率。的效率。

技术研发人员:赵瑞华 孙智娟 杨娴 夏雨

受保护的技术使用者:赵瑞华

技术研发日:2021.11.17

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1