一种水泥熟料的干法脱硫工艺及干法脱硫装置的制作方法

1.本发明涉及一种水泥熟料的干法脱硫工艺及干法脱硫装置。

背景技术:

2.水泥熟料煅烧产生的so2污染物主要来自两部分,一部分源于生料,一部分源于燃料。原料中的硫主要以有机硫化物、硫化物或硫酸盐的形式存在;原料中的硫酸盐在预热器系统中通常不会形成so2,大多进入窑系统。生料中的硫化物和有机硫400℃-600℃温度下生成so2随废气排出。根据《水泥工业大气污染物排放标准》中规定:现有熟料生产线so2排放浓度不得高于200mg/nm3,重点地区不得高于100mg/nm3。对于部分原燃材料含硫量较高的水泥熟料生产线,由于烟气中生成的so2污染物的比较多,因此会存在so2污染物排放浓度超标现象。

3.为了降低so2污染物的排放,水泥厂采用多种制剂进行脱硫,其中一种是利用热生料脱硫工艺,其原理为从分解炉鹅颈管或c5旋风分离器取出的热生料,经冷却、消化后热生料转化为ca(oh)2,再将此物料喂入c1旋风分离器内,并进入预热器系统,吸收预热器系统中的so2。

4.物料由分解炉鹅颈管提取时,由于固气比(热生料和气量比值)较低,系统抽取的风量较大,携带的热量较多,导致出c1旋风分离器的废气温度较高,严重影响余热发电装置的使用,同时由于取风量较大,导致预热器系统中风量降低,影响了预热器系统的稳定性。

5.物料由c5旋风分离器的下料管取出热生料时,系统容易出现堵塞的问题,取料系统不稳定,易出现断料的情况,影响脱硫系统的运行。

技术实现要素:

6.为解决上述问题,本发明首先提出了一种水泥熟料的干法脱硫工艺,其包括如下步骤:

7.(1)从c5旋风分离器内提取热生料气固混合物;

8.(2)对热生料气固混合物进行降温和气固分离,获得降温生料;

9.(3)将降温生料在消化器内加水消化,形成氢氧化钙;

10.(4)将氢氧化钙投入到c2旋风分离器到c1旋风分离器的第一风管内,进行脱硫处理。

11.本技术中,从c5旋风分离器内提取热生料气固混合物,在提取热生料气固混合物时,利用c5旋风分离器内少量气体将已经由c5旋风分离器收集的粉体携带出来,使出c5旋风分离器颗粒浓度较大,减少因取料抽风对预热器系统的影响。本技术采用氢氧化钙作为脱硫剂,较氧化钙具有更高的活性,更易于实现so2的固化吸收。

12.进一步,为提高降温效果,步骤(2)中,在对热生料气固混合物进行降温和气固分离时,首先对热生料气固混合物进行一次降温,并同时进行气固分离,获得一次降温料,然后再对一次降温料进行再次降温,获得降温生料。

13.采用两次降温方式,能够顺利地将降温生料的温度降低到设定温度,第一次降温时,会对整个热生料气固混合物进行降温,二次降温时,仅仅对生料进行降温,采用二次降温方式,能够在保证生料降温的基础上,减少对热生料气固混合物中气体的降温幅度,从而降低气体在降温过程中产生的热量损耗。

14.进一步,步骤(2)中,热生料气固混合物进入到分离器内,向分离器内喷射雾化水,对热生料气固混合物进行一次降温,并同时进行气固分离。

15.雾化水的喷入量以能够完全蒸发为最大喷入量,避免过多的雾化水无法完全蒸发,导致粉料湿度增加,产生粘壁现象。利用水较高的气化热,对热生料进行预先降温,能够提高热生料的降温速度,从而降低分离器的体积,并由此降低分离器的造价。采用常规的夹套或列管等间接冷却设备对热生料气固混合物,在降低相同温度的情况下,利用雾化水直接降温能够提高降温效率,并由此降低降温设备的体积,减少冷却水的利用量,降低冷却水系统的热负荷。

16.具体地,为便于对一次降温料进行再次降温,步骤(2)中,在冷却器内进行对一次降温料进行再次降温,该冷却器为一水冷式冷却器。热生料从冷却器的排出温度为60-300℃。排出温度过高,会影响消化效果,排出温度过低,会导致冷却器的选型和运行成本过大,也会影响消化效果。

17.目前,是首先收集热生料,然后再利用夹套式降温器对热生料进行降温,需要大量的冷却水才能将热生料降低到设定的温度,本技术中,采用雾化水的方式对热生料气固混合物进行预先冷却的方法,充分利用了雾化水具有较大气化热的优势,降低了冷却器的热负荷,能够节约大量的冷却量,减轻了冷却水的降温负荷。

18.其次,本技术还提出了一种水泥熟料的干法脱硫装置,其用于上述任一项所述的干法脱硫工艺,该干法脱硫装置包括分离器、消化器和粉体仓,c5旋风分离器经一取料管连通该分离器,该分离器顶部的排气口经排风管连通第一风管;c2旋风分离器顶部的出风口经第一风管连通c1旋风分离器的物料进口;

19.该分离器底部的出料口连通消化器,在消化器上连接有进水管;消化器的出料口连通粉体仓,粉体仓的出料口连通该第一风管。

20.本技术中,利用该干法脱硫装置,能够直接从c5旋风分离器内提取热生料气固混合物,然后在分离器内对热生料气固混合物进行分离,将气体经第一风管排入到c1旋风分离器内,其中的热生料经消化器生成氢氧化钙,然后将氢氧化钙作为脱硫剂送入到第一风管内,对从c2旋风分离器顶部的排出气流进行脱硫。利用本技术,能够采用水泥熟料生产线上的生料作为脱硫剂的原料。由于采用氢氧化钙作为脱硫剂,较氧化钙具有更高的活性,更易于实现so2的固化吸收。该分离器优选采用旋风分离器。采用旋风分离器作为分离器,能够利用旋风分离的气固分离的优势,将热生料气固混合物中的气体与固体进行分离,提高气固分离效率。

21.进一步,为提高降温效果,在该分离器上安装有雾化器,该雾化器用于向分离器内喷射雾化水。利用雾化器能够向分离器内喷射雾化水,利用水较高的气化热,对热生料进行预先降温,以保证后续降温的效果。

22.进一步,为保证降温效果,分离器底部的出料口经一冷却器连通消化器,该冷却器为卧式水冷式冷却器。

23.进一步,为便于对进入到消化器内的物料进行计量,以便于加入适量的消化水,冷却器经第一螺旋计量称连通消化器,粉体仓的出料口经第二螺旋计量称连通第一风管。通过第二螺旋计量计对加入到第一风管内的氢氧化钙量进行计量,以便于根据第一风管内二氧化硫的含量对氢氧化钙的量进行调整。为便于对消化水的加入量进行计量,在消化器的进水管上安装有流量计。

24.进一步,在c5旋风分离器的下锥筒上设置有取料口,取料管经该取料口连通c5旋风分离器,在该取料口上还连接有一空气炮。进一步优选,取料口设置在下锥筒高度方向的中间部,由于物料在旋风筒直筒部分被收集,完成了气固分离,被收集的粉料在锥体内完成汇集。该设计能够在取料时,减少c5旋风分离器内风量的影响。利用空气炮可以对取料口内的物料进行疏通,避免物料在取料口堵塞。

25.进一步,在取料管上安装有取料阀,在排风管上安装有调节阀。利用取料阀和调节阀能够方便地对热生料气固混合物的采集量方便地进行调整,在调整时,可以首先利用取料管进行粗调,然后再用调节阀进行细调。

附图说明

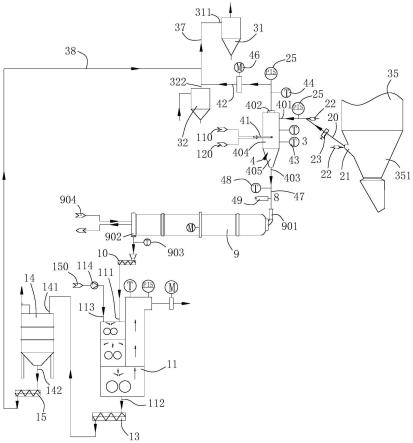

26.图1是本发明的一种实施例的结构示意图。

具体实施方式

27.以下首先对水泥熟料的干法脱硫装置进行说明,参阅图1,在本技术中,c1旋风分离器31、c2旋风分离器32和c5旋风分离器35均分别依照现有技术中的通用名称,其中c1旋风分离器31用于将进入c1旋风分离器的气固两相流进行气固分离,c2旋风分离器32用于将进入c2旋风分离器的气固两相流进行气固分离,c5旋风分离器35用于将进入c5旋风分离器的气固两相流进行气固分离。

28.该干法脱硫装置用于对水泥熟料进行脱硫的干法脱硫工艺,该干法脱硫装置包括分离器4、冷却器9、消化器11和粉体仓14,在c5旋风分离器35的下锥筒351上设置有取料口21,取料口具体设置在下锥筒351高度方向的中间部,取料管20的两端分别连通该取料口21和分离器4的第一进料口401。在第一进料口401和取料口21均连接有一空气炮22,以避免第一进料口和取料口的堵塞。在取料管20上安装有闸阀23。

29.该分离器4顶部的排气口402经排风管42连通第一风管37;c2旋风分离器顶部的出风口322经第一风管37连通c1旋风分离器31的物料进口311。在排放管上安装有调节阀46和第一热电偶44。利用闸阀23和调节阀46对进入到分离器内的物料量进行调整,其中的闸阀23用于粗调,调节阀46用于细调。在取料管20和排风管42上还分别安装有压力检测器25。

30.本实施例中,分离器4包括沿竖直方向延伸的筒体404和设置在筒体404下端的锥形部405,在筒体404上安装有上安装有雾化器41,该雾化器41用于向分离器内喷射雾化水,本实施例中,该雾化器具体采用双流体喷枪,在该双流体喷枪工作时,降温水110和压缩空气120同时经双流体喷枪喷入到分离器4内,使降温水雾化形成为雾化水,雾化水在蒸发时,降低分离器4内物料的温度。在分离器的筒体404上安装有第二热电偶43。

31.该分离器4底部的第一出料口403经下料管47连通冷却器9的第二进料口901,在下料管47上安装有第三热电偶48和翻板阀49,第三热电偶48用于监控分离器4的出料温度,翻

板阀49用于调节出料量。

32.冷却器9的第二出料口902经第一螺旋计量称10连通消化器11的第三进料口111。在第二出料口902处安装有第四热电偶903,以监控冷却器9的出料温度。本实施例中,冷却器为卧式水冷式冷却器。在消化器上连接有进水管113,并在进水管上安装有流量计114,消化水150经进水管113进入到消化器内。

33.消化器11的第三出料口112经螺旋输送机13连通粉体仓14顶部的第四进料口141,粉体仓14底部的第四出料口142依次经第二螺旋计量称15和脱硫管38连通第一风管37。

34.本实施例中,设置了分离器和冷却器,其中的分离器用于对热生料气固混合物进行分离和降温,冷却器用于对从分离器排出的物料进行再次冷却,可以理解,在另一实施例中,从分离器所排出物料的温度已达到要求时,可以取消冷却器。

35.以下对水泥熟料的干法脱硫工艺进行说明,该干法脱硫工艺采用上述的干法脱硫装置进行,该干法脱硫工艺具体包括如下步骤:

36.(1)从c5旋风分离器35内提取热生料气固混合物。

37.从c5旋风分离器内提取热生料气固混合物,在提取热生料气固混合物时,利用c5旋风分离器内少量气体将已经由c5旋风分离器收集的粉体携带出来,使出c5旋风分离器颗粒浓度较大,减少因取料抽风对预热器系统的影响。在提取热生料气固混合物时,定期利用空气炮22对取料口21和分离器4的第一进料口401进行冲击,避免取料口21和第一进料口401堵塞。

38.(2)对热生料气固混合物进行降温和气固分离,获得降温生料。

39.降温水110和压缩空气120经雾化器41进入到分离器4内,使降温水形成呈雾化状的雾化水,在热生料气固混合物余热的作用下,控制降温水的加入量,使雾化水被全部蒸发,形成为蒸汽,降低热生料气固混合物的温度,热生料气固混合物中的气体携带蒸汽一起向上经排气口402进入到排风管42内,顺排风管42进入到第一风管37内。

40.热生料气固混合物中的固体颗粒作为一次降温料,这些固体颗粒大部分为氧化钙,向下经下料管47进入到冷却器9内再次进行冷却,冷却水904进入到冷却器的夹套内,保持冷却器内的冷却温度,完成冷却的氧化钙作为降温生料从冷却器9排出后,经第一螺旋计量称10计量后进入到消化器11内。从冷却器排出的氧化钙的温度控制在200-220℃内。(3)将降温生料在消化器内加水消化,形成氢氧化钙。可以理解,在其他实施例中,还可以根据具体的需要,在60-300℃范围内,对从冷却器排出的氧化钙的温度进行具体的控制。

41.消化水150经进水管113进入到消化器内,与氧化钙进行反应生产氢氧化钙,控制消化水的加入量,避免水过量。消化后的氢氧化钙经螺旋输送机13和提升机送入到粉体仓14内存储。

42.(4)根据需要,将氢氧化钙经第二螺旋计量称15后送入到第一风管内,与气流中的so2发生反应,对so2进行吸收,进行脱硫处理。

43.本实施例中,采用两次降温的方式的对热生料气固混合物中的固体颗粒进行降温,可以理解,在其他实施例中,当从分离器内排出的一次降温料的温度已达到设定温度时,则无需对其进行再次降温,即采用一次降温即获得降温生料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1