一种2D片层结构二氧化硅基脱硫催化剂及其制备方法

一种2d片层结构二氧化硅基脱硫催化剂及其制备方法

技术领域

1.本发明涉及一种二氧化硅基脱硫催化剂及其制备方法,特别是一种2d片层结构二氧化硅基脱硫催化剂及其制备方法。

背景技术:

2.由于化石燃料的大量使用,环境问题日益突出,特别是燃料油使用过程中产生大量sox,是形成酸雨的直接原因,造成了巨大的环境危害;燃料中的硫化物的存在还会影响汽车的尾气转化器使得效能降低,同时在原油加工的过程中硫化物的也是不允许存在的,它们会腐蚀管道和设备等。对此,世界各国都在实施更加严格的法规来限制运输燃料中的硫浓度,新出的国

“ⅵ”

标准要求燃油中的硫含量降低到10ppm以下。

3.目前,工业上最常用的脱除含硫化合物的方法是加氢脱硫(hds),但是hds的操作条件苛刻(高温高压),设备投资成本大,还需要消耗大量昂贵的氢气,此外,hds方法不能有效地除去芳族杂环硫化合物,例如噻吩(th)、二苯并噻吩(dbt)、苯并噻吩(bt)及其衍生物。为了克服这一点,已经开发了几种深度脱硫技术,包括氧化脱硫、吸附脱硫、生物脱硫、离子液体萃取等等,在这些非加氢脱硫工艺中,氧化脱硫(ods)由于其高脱硫率、温和的反应条件、不降低辛烷值等优点被广泛应用。氧化脱硫(ods)技术是在氧化剂和催化剂作用下,将小极性的有机硫的氧化成大极性的亚砜和砜类,随后通过极性溶剂萃取,吸附剂吸附,以及蒸馏或热分解生成二氧化硫来去除砜类。ods过程通常选用氧化性强、反应产物是水、不会腐蚀反应设备和污染环境绿色环保的双氧水作为氧化剂。ods工艺通常伴有萃取工段,此时硫化物首先被萃取如甲醇、乙腈和离子液体等极性溶剂中,然后再被氧化成相应的风和亚砜,这使得催化氧化脱硫工艺操作繁琐,脱硫成本高。相较于ods来说,氧化-吸附耦合脱硫oads的脱硫工艺利用催化剂上的极性基团代替萃取试剂,对氧化含硫产物进行吸附,不使用对环境有污染的萃取试剂,因此oads省略掉了萃取工段,这使得该工艺具有操作简单,脱硫成本降低,催化剂容易回收利用,环境友好等优势。

技术实现要素:

4.本发明的目的在于,提供一种2d片层结构二氧化硅基脱硫催化剂及其制备方法。本发明具有所用各种原料廉价易得,制备方法简单;本发明作为具有催化和吸附的双功能催化剂,省去了萃取工段,简化脱硫工艺,减少工业应用成本;本发明具有的2d片层结构提供了可接近的开放传输孔道,加速物质传输,粒径适宜,相比于商用mcm-41,以及层次空心二氧化硅空心球(hhss)等载体提供了更多的催化活性中心和吸附位点,缩短反应时间,高效去除燃油中难以脱除的芳香族硫化物,在燃油催化氧化吸附脱硫方面有很好的应用前景。

5.本发明的技术方案:一种2d片层结构二氧化硅基脱硫催化剂,将2d片层结构二氧化硅作为载体,在2d片层结构二氧化硅上枝接含氨基的化合物,得到氨基改性的2d片层结构二氧化硅,再以杂多酸为催化剂活性组分,将杂多酸分子锚定在氨基改性的2d片层结构

350nm,外观为白色粉末,层间距为0.34-0.36nm),其制备方法包括有以下步骤:取1-3g十六烷基三甲基溴化铵到80-120ml去离子水中,得分散液;然后把3ml氨水加到上述分散液中,氨水的质量分数为24-26%,搅拌10-30分钟,得溶液;然后把18-22ml乙酸乙酯倒入上述溶液后,滴加7-7.4ml正硅酸乙酯,搅拌30-60min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在90-110℃下晶化20-28h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品70-90℃干燥10-14h,即得2d片层结构二氧化硅【大尺寸椭球形2d片层结构二氧化硅(2d-cs4);

13.前述不规则的2d片层结构二氧化硅是由弯曲度为95-120

°

2d片层结构二氧化硅纳米片堆叠而成,其直径为350-450nm,外观为白色粉末,层间距为0.33-0.35nm,其制备方法包括有以下步骤:取1-3g十六烷基三甲基溴化铵到80-120ml去离子水中,得分散液;然后把5ml氨水加到上述分散液中,氨水的质量分数为24-26%,搅拌10-30分钟,得溶液;然后把18-22ml乙酸乙酯倒入上述溶液后,滴加7-7.4ml正硅酸乙酯,搅拌30-60min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在90-110℃下晶化20-28h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品70-90℃干燥10-14h,即得2d片层结构二氧化硅【不规则的2d片层结构二氧化硅(2d-cs5)】

14.前述的2d片层结构二氧化硅基脱硫催化剂中,所述杂多酸占杂多酸固载的氨基改性2d片层结构二氧化硅催化剂总重量的10-50%;所述杂多酸为h3pw

12o40

、h3pmo

12o40

、h4siw

12o40

、h4pmo

11

vo

40

、h5pmo

10v2o40

或h6pmo

9v3o40

中的其中一种。

15.前述的2d片层结构二氧化硅基脱硫催化剂的制备方法,包括有以下步骤:

16.(1)将2d片层结构二氧化硅加入到无水乙醇,然后在加入盐酸溶液,超声分散后,搅拌回流,抽滤,洗涤,干燥,得到产品a;

17.(2)将产品a超声分散在甲苯溶液中,再加入3-氨丙基三乙氧基硅烷,超声分散后,搅拌回流,抽滤,洗涤,干燥,得到产品b

18.(3)将产品b超声分散在乙醇中,再加入杂多酸,搅拌回流,抽滤,洗涤,干燥,得杂多酸固载的氨基改性2d片层结构二氧化硅催化剂。

19.前述的2d片层结构二氧化硅基脱硫催化剂的制备方法中,所述步骤(1),按比例:将0.2-1.2g 2d片层结构二氧化硅加入到40-140ml无水乙醇中,然后在加入0.08-0.28ml盐酸溶液,盐酸溶液的质量分数为35-40%;所述超声分散5-30min,搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为75-85℃,抽滤,采用无水乙醇和去离子水各洗涤2-3次,在60-90℃下干燥6-12h。

20.前述的2d片层结构二氧化硅基脱硫催化剂的制备方法中,所述步骤(2),按比例:将0.2-1.2g产品a超声分散到20-140ml甲苯中,再滴加0.1-0.6ml3-氨丙基三乙氧基硅烷,超声分散5-30min;所述搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为105-115℃,抽滤,采用无水乙醇和去离子水各洗涤2-3次,在100-120℃下干燥6-12h。

21.前述的2d片层结构二氧化硅基脱硫催化剂的制备方法中,所述步骤(3),按比例:将0.2-1.2g产品b超声分散到20-140ml无水乙醇中,再加入0.05-0.3g杂多酸,超声分散5-30min;所述搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为75-85℃,抽滤,采用无水乙醇洗涤2-3次,在60-90℃下干燥6-12h。

22.注:杂多酸(hpa)为h3pw

12o40

、h3pmo

12o40

、h4siw

12o40

、h4pmo

11

vo

40

、h5pmo

10v2o40

或

h6pmo

9v3o40

中的其中一种、3-氨丙基三乙氧基硅烷为aptes、球形2d片层结构二氧化硅为2d-cs2、小尺寸(长度为300-350nm)的椭球形2d片层结构二氧化硅为2d-cs3、大尺寸(长度为350-450nm)的椭球形2d片层结构二氧化硅为2d-cs4和不规则2d片层结构二氧化硅粒子为2d-cs5,氨基改性的2d片层结构二氧化硅为2d-cs

2-nh2、2d-cs

3-nh2、2d-cs

4-nh2、2d-cs

5-nh2,杂多酸固载的氨基改性2d片层结构二氧化硅催化剂为2d-cs

2-nh

2-hpa、2d-cs

3-nh

2-hpa、2d-cs

4-nh

2-hpa、2d-cs

5-nh

2-hpa。

23.与现有技术相比,本发明具有以下有益效果:

24.现有的技术具有的层次空心二氧化硅空心球(hhss)尺寸为100纳米左右,具有小空心球聚集形成大空心球的结构,将杂多酸以分子形态分散在氨基-纳米级层次空心二氧化硅空心球表面,制得制得杂多酸固载氨基嫁接层次空心二氧化硅空心球,5min脱硫效率为82.13%,30min脱硫效率为99.36%。

25.本发明球形2d片层结构二氧化硅(2d-cs2)是由2d片层结构二氧化硅球纳米片堆叠而成,其直径为100-150nm,外观为白色粉末,无层间距,通过浸渍法在2d片层结构二氧化硅椭球上负载磷钨酸,磷钨酸以分子形式高度分散在载体表面,催化活性高,5min脱硫效率为0.1%,在30min脱硫率达到67.9%;

26.本发明小尺寸椭球形2d片层结构二氧化硅(2d-cs3)是由弯曲度为140-170

°

2d片层结构二氧化硅球纳米片堆叠而成,其长度为300-350nm,其赤道直径为200-250nm,外观为白色粉末,层间距为0.24-0.26nm;通过浸渍法在2d片层结构二氧化硅椭球上负载磷钨酸,磷钨酸以分子形式高度分散在载体表面,催化活性高,5min脱硫效率为4.2%,在30min脱硫率达到99.9%;

27.本发明大尺寸椭球形2d片层结构二氧化硅(2d-cs4)是由弯曲度为140-170

°

2d片层结构二氧化硅球纳米片堆叠而成,其长度为350-450nm,其赤道直径为250-350nm,外观为白色粉末,层间距为0.34-0.36nm;通过浸渍法在2d片层结构二氧化硅椭球上负载磷钨酸,磷钨酸以分子形式高度分散在载体表面,催化活性高,5min脱硫效率为99.72%,在30min脱硫率达到99.9%;

28.本发明不规则的2d片层结构二氧化硅(2d-cs5)是由弯曲度为95-120

°

2d片层结构二氧化硅纳米片堆叠而成,其直径为350-450nm,外观为白色粉末,层间距为0.33-0.35nm;通过浸渍法在不规则的2d片层结构二氧化硅上负载磷钨酸,磷钨酸以分子形式高度分散在载体表面,催化活性高,5min脱硫效率为72.2%,在30min脱硫率达到99.9%;

29.与现有技术层次空心二氧化硅空心球(hhss)5min脱硫效率为82.13%,30min脱硫效率为99.36%相比,本发明制备的椭球形2d片层结构二氧化硅(2d-cs4)在5min的脱硫性能具有明显的进步,从82.13%提升到99.72%。其原因主要是椭球形2d片层结构二氧化硅(2d-cs4)由2d片层结构二氧化硅纳米片堆叠而成,纳米片层间的距离为0.34-0.36nm,这个层间空间是可接近的开放传输通道,能够加速物质(含硫化合物)交换和传递,明显减低达脱硫时间,同时表面富含大量极性基团(羟基和氨基)提供了更多的催化活性位点和吸附位点,使得在5min脱硫率达到99.72%;本发明作为具有催化和吸附的双功能催化剂,能催化氧化含硫化合物(如苯并噻吩、二苯并噻吩等)生成大极性的硫化物氧化产物(苯并噻吩砜、二苯并噻吩亚砜等),同2d-cs

4-nh

2-hpa表面富含大量极性基团(羟基和氨基)能有效吸附大极性的硫化物氧化产物(苯并噻吩砜和二苯并噻吩砜等),仅通过滤催化剂就能有效移除油

品含硫化合物氧化产物得到清洁油,而不需要使用大量的极性萃取剂(如甲醇、乙腈)萃取油品的含硫化物氧化产物,省去萃取工段,这简化脱硫工艺。

30.本发明所用的去离子水、正硅酸乙酯、乙酸乙酯、氨水和杂多酸等原料廉价易得,采用水热合成以及浸渍等简单的制备方法;本发明作为具有催化和吸附的双功能催化剂,能催化氧化含硫化合物(如苯并噻吩、二苯并噻吩等)生成大极性的硫化物氧化产物(苯并噻吩砜、二苯并噻吩亚砜等),同时2d-cs

4-nh

2-hpa表面富含大量极性基团(羟基和氨基)能有效吸附大极性的硫化物氧化产物(苯并噻吩砜和二苯并噻吩砜等),仅通过滤催化剂就能有效移除油品含硫化合物氧化产物得到清洁油,而不需要使用大量的极性萃取剂(如甲醇、乙腈)萃取油品的含硫化物氧化产物,省去萃取工段,这简化脱硫工艺减少工业应用成本。

31.综上所述,具有所用各种原料廉价易得,制备方法简单;本发明作为具有催化和吸附的双功能催化剂,省去了萃取工段,简化脱硫工艺,减少工业应用成本;本发明具有的2d片层结构提供了可接近的开放传输孔道,加速物质传输,粒径适宜,相比于商用mcm-41,以及层次空心二氧化硅空心球(hhss)等载体提供了更多的催化活性中心和吸附位点,缩短反应时间,高效去除燃油中难以脱除的芳香族硫化物,在燃油催化氧化吸附脱硫方面有很好的应用前景的有益效果。

附图说明

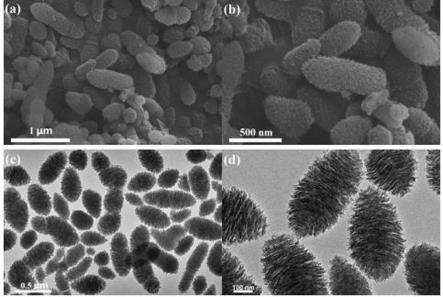

32.图1是本发明的通过调控氨水的用量制得不同形貌的2d-csx的sem和tem图像;其中:a和b为2d-cs2、c和d为2d-cs3、e和f为2d-cs4和g和h为2d-cs5;

33.图2是本发明2d-cs

4-nh

2-hpa的扫描电镜(sem)和(tem)图;其中(a)和(b)为2d-cs

4-nh

2-hpa催化剂的扫描电镜(sem)、(c)和(d)为2d-cs

4-nh

2-hpa催化剂的透射电镜(tem)图;

34.图3是本发明2d-cs

4-nh

2-hpa的扫描电镜透射电镜(stem)图像和元素分布(mapping)图;其中(a)是2d-cs

4-nh

2-hpa的扫描电镜透射电镜(stem)图像,(b)、(c)、(d)、(e)和(f)分别为2d-cs

4-nh

2-hpa催化剂中n、si、o、p和w元素分布(mapping)图;

35.图4是本发明2d-cs

4-nh

2-hpa的xps图像;其中图a是样品的xps总谱图,而图b、c、d、e和f分别为样品中c、n、p、w和o元素的xps谱图;

36.图5为本发明2d-cs4、2d-cs

4-nh2、2d-cs

4-nh

2-hpa和hpa的热重分析曲线;

37.图6是本发明2d-cs

4-nh

2-hpa脱硫催化剂吸附性能图,其中a为2d-cs

4-nh

2-hpa催化剂在不同浓度(100-600ppm)模拟油下催化氧化吸附脱硫性能的比较,b为2d-cs

4-nh

2-hpa催化剂对dbt的氧化产物dbto2的最大吸附容量;

38.图7是本发明不同形貌的2d片层结构二氧化硅脱硫催化剂2d-cs

2-nh

2-hpa、2d-cs

3-nh

2-hpa、2d-cs

4-nh

2-hpa和2d-cs

5-nh

2-hpa脱硫性能的比较以及各因素对本发明2d-cs

4-nh

2-hpa催化剂脱硫性能的影响图;其中a是考察不同形貌2d片层结构二氧化硅对作为脱硫催化剂对oads脱硫性能的影响、b是催化剂用量对脱硫性能的影响、c是反应温度对脱硫性能的影响、d是[o]/[s]对脱硫性能的影响;

[0039]

图8是本发明2d-cs

4-nh

2-hpa对硫醇(n-ddm)、苯并噻吩(bt)、二苯并噻吩(dbt)和4,6-二甲基二苯并噻吩(4,6-dmdbt)去除性能的比较图;

[0040]

图9是本发明2d-cs

4-nh

2-hpa在oads系统中的稳定性能图;

[0041]

图10是本发明0d二氧化硅催化剂(hhss-nh

2-hpa)、1d二氧化硅催化剂(mcm-41-nh

2-hpa)和2d二氧化硅催化剂(2d-cs

4-nh

2-hpa)在oads系统脱硫性能图。

具体实施方式

[0042]

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0043]

一、本发明制备的不同形貌2d片层结构二氧化硅基脱硫催化剂用于催化氧化吸附脱硫性能测试。

[0044]

1、一种2d片层结构二氧化硅基脱硫催化剂的制备方法,具体步骤如下:

[0045]

(1)取1-3g十六烷基三甲基溴化铵到80-120ml去离子水中,得分散液;然后把2-5ml氨水加到上述分散液中,氨水的质量分数为24-26%,搅拌10-30分钟,得溶液;然后把18-22ml乙酸乙酯倒入上述溶液后,滴加7-7.4ml正硅酸乙酯,搅拌30-60min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在90-110℃下晶化20-28h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品70-90℃干燥10-14h,即得2d片层结构二氧化硅(2d-csx),其中x为加入氨水的量;

[0046]

(2)将0.2-1.2g 2d片层结构二氧化硅加入到40-140ml无水乙醇中,然后在加入0.08-0.28ml盐酸溶液,盐酸溶液的质量分数为35-40%,超声分散5-30min,搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为75-85℃,抽滤,采用无水乙醇和去离子水各洗涤2-3次,在60-90℃下干燥6-12h,得到产品a(2d-csx);

[0047]

(3)将0.2-1.2g产品a超声分散到20-140ml甲苯中,再滴加0.1-0.6ml3-氨丙基三乙氧基硅烷,超声分散5-30min,搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为105-115℃,抽滤,采用无水乙醇和去离子水各洗涤2-3次,在100-120℃下干燥6-12h,得到产品b(2d-csx-nh2);

[0048]

(4)将0.2-1.2g产品b超声分散到20-140ml无水乙醇中,再加入0.05-0.3g杂多酸,超声分散5-30min,搅拌回流:磁力搅拌转速为500-700r/min、氮气保护回流5-7h、回流温度为75-85℃,抽滤,采用无水乙醇洗涤2-3次,在60-90℃下干燥6-12h,得杂多酸固载的氨基改性2d片层结构二氧化硅催化剂(2d-csx-nh

2-hpa)。

[0049]

实施例1-4按照上述步骤分别制备,制得杂多酸固载的氨基改性2d片层结构二氧化硅催化剂2d-cs

2-nh

2-hpa、2d-cs

3-nh

2-hpa、2d-cs

4-nh

2-hpa、2d-cs

5-nh

2-hpa。

[0050]

注:实施例1-4中采用的hpa为磷钨酸(h3pw

12o40

)

[0051]

实施例1:2d-cs

2-nh

2-hpa的制备

[0052]

按照步骤(1)所述,取1-3g十六烷基三甲基溴化铵(ctab)到80-120ml去离子水中,得分散液;然后把2ml氨水加到上述分散液中,氨水的质量分数为25%,搅拌10-30分钟,得溶液;然后把20ml乙酸乙酯倒入上述溶液后,滴加7.2ml正硅酸乙酯,搅拌45min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在100℃下晶化24h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品80℃干燥12h,即得2d片层结构二氧化硅(2d-cs2),步骤2-4如上所述,制得2d-cs

2-nh

2-hpa催化剂。

[0053]

实施例2:2d-cs

3-nh

2-hpa的制备

[0054]

按照步骤(1)所述,取1-3g十六烷基三甲基溴化铵(ctab)到80-120ml去离子水中,

得分散液;然后把3ml氨水加到上述分散液中,氨水的质量分数为25%,搅拌10-30分钟,得溶液;然后把20ml乙酸乙酯倒入上述溶液后,滴加7.2ml正硅酸乙酯,搅拌45min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在100℃下晶化24h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品80℃干燥12h,即得2d片层结构二氧化硅(2d-cs3),步骤2-4如上所述,2d-cs

3-nh

2-hpa催化剂。

[0055]

实施例3:2d-cs

4-nh

2-hpa的制备

[0056]

按照步骤(1)所述,取1-3g十六烷基三甲基溴化铵(ctab)到80-120ml去离子水中,得分散液;然后把4ml氨水加到上述分散液中,氨水的质量分数为25%,搅拌10-30分钟,得溶液;然后把20ml乙酸乙酯倒入上述溶液后,滴加7.2ml正硅酸乙酯,搅拌45min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在100℃下晶化24h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品80℃干燥12h,即得2d片层结构二氧化硅(2d-cs4),步骤2-4如上所述,2d-cs

4-nh

2-hpa催化剂。

[0057]

实施例4:2d-cs

5-nh

2-hpa的制备

[0058]

按照步骤(1)所述,取1-3g十六烷基三甲基溴化铵(ctab)到80-120ml去离子水中,得分散液;然后把4ml氨水加到上述分散液中,氨水的质量分数为25%,搅拌10-30分钟,得溶液;然后把20ml乙酸乙酯倒入上述溶液后,滴加7.2ml正硅酸乙酯,搅拌45min后,得悬浊液,将悬浊液倒入聚四氟乙烯晶化釜中,在100℃下晶化24h,晶化结束后将悬浊液抽滤得到白色固体,然后将产品80℃干燥12h,即得2d片层结构二氧化硅(2d-cs5),步骤2-4如上所述,2d-cs

5-nh

2-hpa催化剂。

[0059]

具体脱硫过程:将二苯并噻吩(dbt)溶解在正辛烷中,制得300ppm的模拟油。将10ml模拟油、60mg催化剂至于250ml三口烧瓶中,烧瓶固定于带有回流装置的和磁力搅拌的水浴锅中,反应温度为60℃,加入30%(wt)过氧化氢(o/s=3:1),反应时间为30min,每5min取一次反应液,将其上层清液送至wk-2d微库仑硫测定仪测定其硫含量,并通过下列公式计算出脱硫率:

[0060][0061]

在式中,c0为硫化物的初始浓度(ppm),c为对应时间间隔硫化物的浓度(ppm),η代表硫化物的转化率。

[0062]

各催化剂在5min时dbt的去除率如表:

[0063]

催化剂5min时dbt去除率(%)30min时dbt去除率(%)实施例10.167.9实施例24.299.9实施例399.7299.9实施例472.299.9hpa-nh

2-hhss82.1399.36

[0064]

离心分离出的固体用极性溶剂乙腈洗涤2-3次后抽滤干燥,以用于循环实验。

[0065]

通过dbt去除率比较可知:具有一定层间空间的2d片层结构二氧化硅椭球(l=300-450nm,d=250-350nm)形催化剂(2d-cs

4-nh

2-hpa),在5min时具有优异的dbt的去除率,在5min的脱硫率为99.72%,30min时脱硫率能达到99.9%。

[0066]

现有技术:磷钨酸固载的氨基枝接的层次空心二氧化硅空心球hpa-nh

2-hhss,催化剂粒径为100nm,在催化剂用量为60mg,反应温度为60℃,氧硫比为3:1,在5min的脱硫率为82.13%,30min时dbt去除率达到99.36%。本发明专利技术:通过上表可以发现,本发明制备2d-cs

4-hpa,在催化剂用量为60mg,反应温度为60℃,氧硫比为3:1,在5min的脱硫率为99.72%,30min脱硫率达到99.9%,与现有技术磷钨酸固载的氨基枝接的层次空心二氧化硅空心球hpa-nh

2-hhss(5min的脱硫率为82.13%,30min脱硫率为99.36%)相比,在5min时的脱硫率明显提升了17.59%,同时和以商用mcm-41为载体制备的催化剂mcm-41-nh

2-hpa相比(5min脱硫率为59.93%,30min脱硫率为77.19%),本发明的脱硫性能取得明显进步。而制备的2d-cs

2-hpa在5min脱硫率为0.1%,30min脱硫率达到67.9%,主要原因是其直径为100-150nm,无层间距和孔道结构,其暴露的吸附位点(羟基和氨基)少,不能将产生的含硫化合物氧化产物全部吸附。对于2d-cs

3-nh

2-hpa催化剂,显示了其层间通道的优势,并提高了其催化活性。然而,催化剂的2d通道非常狭窄,因此缺乏暴露的吸附活性中心,5min时的脱硫率也低(4.2%),而2d-cs

5-nh

2-hpa催化剂因向活性部位的传输通道显示出高曲折性,抑制了内部扩散,导致5min时脱硫率也仅为72.2%,因此本发明优选2d-cs

4-hpa催化剂。

[0067]

通过对比发现,本发明的2d-cs

4-nh

2-hpa催化剂能催化氧化含硫化合物(如苯并噻吩、二苯并噻吩等)生成大极性的硫化物氧化产物(苯并噻吩砜、二苯并噻吩亚砜等),由2d片层结构二氧化硅纳米片堆叠而成,纳米片层间的距离为0.34-0.36nm,这个层间空间是可接近的开放传输通道,能够加速物质(含硫化合物)交换和传递,缩短反应时间;同时2d-cs

4-nh

2-hpa这个层间空间暴露的更多极性基团(羟基和氨基)能有效吸附大极性的硫化物氧化产物(苯并噻吩砜和二苯并噻吩砜等),仅通过滤催化剂就能有效移除油品含硫化合物氧化产物得到清洁油,而不需要使用大量的极性萃取剂(如甲醇、乙腈)萃取油品的含硫化物氧化产物,省去萃取工段,这简化脱硫工艺减少工业应用成本。

[0068]

二、发明人针对制备的2d片层结构的2d-cs

4-nh

2-hpa脱硫催化剂进行了下列的实验和分析:

[0069]

1、图1是本发明的通过调控氨水的用量制得不同形貌的2d-csx的sem和tem图像;其中:a和b为2d-cs2、c和d为2d-cs3、e和f为2d-cs4和g和h为2d-cs5。如图1a所示,在氨水的最低浓度下制备了具有明确球形形貌的2d-cs2颗粒,粒径为100-150nm。同时,高倍率tem图像(图1b)清楚地表明,纳米颗粒是由2d片层结构的二氧化硅堆积而成,但不具有没有层间空间。将氨水的体积进一步增加至3ml,制备了不规则的2d片层结构二氧化硅2d-cs3,如图1c和1d所示,该材料是具有明显2d片层结构的椭圆形颗粒,该颗粒是由弯曲度为140-170

°

2d片层结构二氧化硅纳米片堆叠而成,长度(l)为300-350nm,赤道直径(d)为200-250nm,外观为白色粉末,并具有一定的层间空间,层间距为0.24-0.26nm。样品2d-cs4是通过添加4ml的氨水来制备的,其sem(图1e)显示,所有颗粒均为长椭圆形,长度(l)为350-450nm,赤道直径(d)为250-350nm。此外,tem图像(图1f)中纳米颗粒的对比暗条纹和亮条纹表明,该颗粒由弯曲度为140-170

°

2d片层结构二氧化硅纳米片堆叠而成,并呈现出具有大层间空间的轴向堆叠2d片层结构,层间距为0.34-0.36nm。添加更多体积的氨水(5ml)制备出了的2d-cs5,其sem(图1g)图和tem(图1h)图显示,不规则的2d片层结构二氧化硅(2d-cs5)是由弯曲度为95-120

°

2d片层结构二氧化硅纳米片堆叠而成,其直径为350-450nm,外观为白色粉末,层间

距为0.33-0.35nm,其层状孔隙高度曲折。

[0070]

2、图2是本发明2d-cs

4-nh

2-hpa的扫描电镜(sem)和(tem)图;其中(a)和(b)为2d-cs

4-nh

2-hpa催化剂的扫描电镜(sem)、(c)和(d)为2d-cs

4-nh

2-hpa催化剂的透射电镜(tem)图。从扫描电镜图【图2(a)和(b)】中可以看出我们稳定合成了长度为300-450nm,粒子赤道直径为250-350nm。根据催化剂透射电镜图【图2(c)和(d)】中的明暗条纹,不难看出该催化剂粒子该催化剂是具有2d片层结构的椭球颗粒,是由2d片层结构二氧化硅堆叠组装而成的,同时具有一定的层间空间即可接近的2d孔道,同时在催化剂表面和内部并没有观测到团聚的小颗粒,说明磷钨酸高度分散在载体表面。

[0071]

3、图3是本发明2d-cs

4-nh

2-hpa的扫描电镜透射电镜(stem)图像和元素分布(mapping)图;其中(a)是2d-cs

4-nh

2-hpa的扫描电镜透射电镜(stem)图像,(b)、(c)、(d)、(e)和(f)分别为2d-cs

4-nh

2-hpa催化剂中n、si、o、p和w元素分布(mapping)图。从图中可以明显的看出n、si、o、p和w均匀的分布在载体2d-cs4上,表明氨基和磷钨酸的成功固载,同时可以看出氨基和磷钨酸的引入不会改变载体的形貌,这与tem和sem结果相一致。

[0072]

4、是本发明2d-cs

4-nh

2-hpa的xps图像;其中图a是样品的xps总谱图,而图b、c、d、e和f分别为样品中c、n、p、w和o元素的xps谱图。从图4a中可以清楚的看到2d-cs

4-nh

2-hpa样品由c、si、n、p、w和o等元素组成,如4b所示,碳元素的xps谱图在284.88ev处出峰,归因于aptes硅烷偶联剂成功引入到二氧化硅载体上;n的xps谱图(图4c)在399.59ev处出的-nh2特征峰,以及-nh2和hpa作用形成的-nh

3+

使得n的xps谱图在401.63ev处出峰,这一结果表明,2d-cs4载体表面引入了大量氨基,其中一些氨基由于与hpa阴离子的强烈相互作用而起到分散催化活性中心的作用,剩余的氨基可以用作吸附位点,吸附其它高极性组分。此外,p 2p(134.01ev)的xps谱图(图4d)归因于hpa中的少量p元素。同时,可以观察到w4f的双峰(图4e)4f

7/2

(35.61ev)和4f

5/2

(37.76ev),这可能被分配给w

6+

。在图4f中,2d-cs

4-nh

2-hpa的o1s光谱在530.73和532.67ev处出峰,分别对应于si-o-si/si-o-h和w-o-w键,这些结果表明,催化剂上存在大量羟基和氨基,磷钨酸和氨基之间存在很强的化学作用力,使得磷钨酸分子成功的固载在2d-cs4载体上,这与mapping结果相一致。

[0073]

5、图5为本发明2d-cs4、2d-cs

4-nh2、2d-cs

4-nh

2-hpa和hpa的热重分析曲线。hpa的热重曲线显示出两个失重阶段:结合水和结构水,在室温至800℃范围内,总的质量损失为5.3%,同时发现在350℃-500℃有轻微的质量损失(约0.75%)。500℃-800℃内几乎没有质量损失这表明keggin型hpa在高温下的稳定性。2d-cs4从室温到100℃的质量损失属于自由水的蒸发,而100℃至800℃质量损失(约4.6%)归因于二氧化硅表面的羟基。2d-cs

4-nh2在室温至800℃范围内,总质量损失为15.9%,在350℃-550℃范围内,总质量损失为7.8%归因于极性氨基和羟基的分解。很明显,2d-cs

4-nh2的质量损失大于2d-cs4,这是由于接枝氨基在较高温度下的热解。2d-cs

4-nh

2-hpa催化剂在100-800℃范围内的质量损失为10.1%,在350℃-550℃范围内的质量损失较大(约4.5%),这与2d-cs4上hpa和氨基的分解一致。同时,在350℃-550℃范围内,2d-cs

4-nh

2-hpa的质量损失低于2d-cs

4-nh2和2d-cs4,表明hpa在2d-cs

4-nh2上得到了很好的固定化,这与mapping和xps结果相一致。

[0074]

6、图6是本发明2d-cs

4-nh

2-hpa脱硫催化剂吸附性能图,其中a为2d-cs

4-nh

2-hpa催化剂在不同浓度(100-600ppm)模拟油下催化氧化吸附脱硫性能的比较,b为2d-cs

4-nh

2-hpa催化剂对dbt的氧化产物dbto2的最大吸附容量;

[0075]

图6a为催化剂在不同dbt浓度(100-600ppm)的模拟油中的dbt去除效率测试结果。

[0076]

催化氧化吸附脱硫实验:将二苯并噻吩(dbt)溶解正辛烷中,制得100-600ppm的模拟油。将10ml模拟油、60mg催化剂至于250ml三口烧瓶中,烧瓶固定于带有回流装置的和磁力搅拌的水浴锅中,反应温度为60℃,加入30%(wt)过氧化氢(o/s=3:1),反应时间为30min,每5min取一次反应液,将其上层清液送至wk-2d微库仑硫测定仪测定其硫含量,计算出脱硫率。

[0077]

从图6a中可以发现随着dbt浓度的增加,dbt的去除效率明显降低,在oads系统中,dbt的最佳浓度为300ppm。值得注意的是,随着dbt浓度增加至400ppm和500ppm,oads系统中dbto2的含量低于2d-cs

4-nh

2-hpa的最大吸附容量,从而导致100%的脱硫效率。当模拟油中的dbt浓度进一步增加至600ppm时,dbt的去除效率显著降低,30min后仅获得75.1%的dbt去除效率。根据图6a的结果,2d-cs

4-nh

2-hpa催化剂对dbto2的吸附容量通过以下公式计算:

[0078][0079]

式中,qe=催化剂的吸附容量(mg

·

g-1

);c0=s的初始浓度(mg

·

l-1

);ce=s(mg)的平衡浓度

·

l-1

);v=模拟油量(l);m=催化剂质量(mg);m

dbto2

=dbto2的分子量(216g

·

mol-1

);ms=s的分子量(32g

·

mol-1

)。

[0080]

如图6b所示,2d-cs

4-nh

2-hpa对dbto2的吸附容量为507mg

·

g-1

。

[0081]

7、图7是本发明不同形貌的2d片层结构二氧化硅脱硫催化剂2d-cs

2-nh

2-hpa、2d-cs

3-nh

2-hpa、2d-cs

4-nh

2-hpa和2d-cs

5-nh

2-hpa脱硫性能的比较以及各因素对本发明2d-cs

4-nh

2-hpa催化剂脱硫性能的影响图;其中a是考察不同形貌2d片层结构二氧化硅对作为脱硫催化剂对oads脱硫性能的影响、b是催化剂用量对脱硫性能的影响、c是反应温度对脱硫性能的影响、d是[o]/[s]对脱硫性能的影响;

[0082]

图7a是考察不同形貌2d片层结构二氧化硅对作为脱硫催化剂对oads脱硫性能的影响,选定了最优的催化剂2d-cs

4-nh

2-hpa,并探究在各种因素的影响下本发明2d-cs

4-nh

2-hpa作为脱硫催化剂对oads脱硫性能的影响,其中图7b、7c和7d分别是催化剂加入量、反应温度和[o]/[s]对模拟油中dbt去除率影响的结果图。

[0083]

如图7a所示,研究了不同形貌的2d片层结构二氧化硅催化剂对dbt去除率的影响,选定最佳催化剂。2d-cs

2-nh

2-hpa催化剂(100-150nm)没有明显的传输通道,不利于多相催化过程中的传质,30分钟后dbt去除率仅为67.9%。对于2d-cs

3-nh

2-hpa催化剂(l=300-350nm,d=200-250nm),充分显示了其层间通道的优势,并提高了其催化活性。然而,催化剂的2d通道非常狭窄,因此缺乏暴露的吸附活性中心,导致其在5min的脱硫不高,结果表明,2d-cs

4-nh

2-hpa二氧化硅催化剂(l=350-450nm,d=250-350nm)具有轴向堆叠的2d片层结构,由于其可接近的开放传输通道和dbt去除效率,在oads系统中表现出显著的脱硫性能5分钟后达到99.72%。虽然2d-cs

5-nh

2-hpa催化剂(350-450nm)表现出高比表面积,但其向活性部位的传输通道显示出高曲折性,抑制了内部扩散,导致低的脱硫率(5min脱硫率为72.2%),上述结果表明,催化剂的比表面积及其运输通道的可及性(粒径)共同决定了其负载性能,这与催化剂的bet、sem和tem数据一致。因此,选择2d-cs

4-nh

2-hpa作为最优的脱硫催化剂催化剂,同时探究将其用于oads脱硫系统的最优操作条件。

[0084]

以2d-cs

4-nh

2-hpa作为脱硫催化剂,为了获得其在oads体系中的最佳dbt去除率,

探究了催化剂加入量、反应温度和[o]/[s]对dbt去除率的影响。

[0085]

催化剂的用量会影响是oads过程的一个重要的影响因素。如图7b所示,可以清楚地看到,dbt的去除效率随着时间的推移急剧增加,对于催化剂使用量为30mg的oads过程,由于缺乏与dbt反应的催化活性中心,30min后dbt的去除率仅为74.9%,而催化剂使用量40-60mg时的脱硫率为100%。从图中可以发现增加催化剂的用量可以提高脱硫性能,这归因于更多的催化活性中心,其吸附容量超过了模拟油中的硫含量。虽然40-70mg催化剂在30min后表现出良好的脱硫性能,但不同之处在于,使用60mg和70mg催化剂可以在5min内达到约100%的dbt去除效率,从经济效益角度考虑,oads体系选用60mg的2d-cs

4-nh

2-hpa催化剂为宜。

[0086]

反应温度也是影响2d-cs

4-nh

2-hpa催化剂脱硫性能的一个重要因素。如图7c所示,可以看出,较高的反应温度有助于加速反应过程,且在oads系统中具有较高的脱硫效率。值得一提的是,当反应温度从40℃上升到60℃时,最终达到了同样的100%的dbt去除效率。不同之处在于,在60℃和70℃的反应温度下,催化剂在5min前的催化性能较好,这是由于随着温度的升高,在过氧化氢作用下,大量w(o2)n活性物质的生成,增强了对其对硫化物的氧化能力。而从经济和能源消耗的角度来看,较高的温度不利于产品的商业化生产。因此,催化剂的最佳反应温度为60℃。

[0087]

为了获得2d-cs

4-nh

2-hpa催化剂的最佳脱硫效率,在不同摩尔比的h2o2与dbt下进行了脱硫实验,如[o]/[s]=2,3,4,5,6。如图7d所示,随着h2o2/dbt摩尔比的增加,dbt在催化剂上的脱硫效率不断提高。显然,当[o]/[s]为2时,30min后dbt的去除率仅为89.6%,这是因为dbt在少量氧化剂下不完全氧化。当[o]/[s]比为5时,催化剂的脱硫效率在5min内提高到99.72%。我们还发现,随着反应系统中添加更多h2o2,dbt的去除效率降低。我们推测这一结果与催化剂的极性有关,由于催化剂表面的极性基团(-oh和-nh2),2d-cs

4-nh

2-hpa催化剂具有一定的亲水性,随着过氧化氢含量的增加,2d-cs

4-nh

2-hpa催化剂的一部分将被具有大极性的水(来自h2o2的分解)覆盖,这将阻止催化剂与模拟油相(低极性)之间的接触。因此,在接下来的实验中,优化的[o]/[s]=摩尔比被确定为3。

[0088]

8、图8是本发明2d-cs

4-nh

2-hpa对硫醇(n-ddm)、苯并噻吩(bt)、二苯并噻吩(dbt)和4,6-二甲基二苯并噻吩(4,6-dmdbt)去除性能的比较图;最优条件下(催化剂用量60mg;氧硫比为3;温度为60℃),2d-cs

4-nh

2-hpa催化剂对不同硫化物的去除性能,如硫醇(n-ddm)、苯并噻吩(bt)和4,6-二甲基二苯并噻吩(4,6-dmdbt)。如图8所示,可以清楚地观察,2d-cs

4-nh

2-hpa催化剂不同硫化物的脱硫效率次序为dbt》4,6-dmdbt》bt》n-ddm。与dbt(5.758)和4,6-dmdbt(5.760)中s原子的电子密度相比,bt(5.739)中s原子低的电子密度导致在oads系统中30min内bt的去除效率较低。然而,硫原子高电子密度的4,6-dmdbt的去除效率也低于dbt,原因可能是4,6-dmdbt的甲基空间位阻使活性物质接近硫原子成为一个挑战。

[0089]

9、图9是本发明2d-cs

4-nh

2-hpa在oads系统中的稳定性能图。循环试验是在每次反应结束后,通过离心分离催化剂,用乙腈洗涤,干燥回收再利用。如图9所示,制备的2d-cs

4-nh

2-hpa催化剂表现出优异的循环性能,循环10使用次后催化剂的脱硫效率并没有明显降低,仅从99.72%下降至98.07%,说明2d-cs

4-nh

2-hpa催化剂具有良好的循环稳定性,这归因于氨基的正电荷和磷钨酸的负电荷之间的强相互作用,极大地阻止了磷钨酸在极性溶剂

中的溶解。

[0090]

10、图10是本发明0d二氧化硅催化剂(hhss-nh

2-hpa)、1d二氧化硅催化剂(mcm-41-nh

2-hpa)和2d二氧化硅催化剂(2d-cs

4-nh

2-hpa)在oads系统脱硫性能图。为了进一步研究催化剂的孔结构对其催化性能的影响,在oads体系中使用了不同尺寸的通道催化剂(0d、1d和2d通道二氧化硅催化剂)。如图10所示,0d硅催化剂(hhss-nh

2-hpa)的dbt去除率在5分钟内达到82.13%,30分钟后达到99.36%,一维二氧化硅催化剂(mcm-41-nh

2-hpa)的脱硫性能最低,5min和30min后dbt的去除率分别仅为59.93%和77.19%。而具有2d通道的二氧化硅催化剂(2d-cs

4-nh

2-hpa)脱硫效率大,在5min时就达到99.72%。这些结果表明,本发明2d-cs

4-nh

2-hpa催化剂的载体相比于比于商用mcm-41的粒径小,而比球形二氧化硅(hhss)有具有可接近的开放传输孔道,提供了更多的催化活性中心,缩短反应时间,显示出优异的催化性能。

[0091]

综上,本发明制备条件温和,工艺简单,原料价格低,易于操作,催化活性组分磷钨酸是高度分散的,载体二氧化硅可接近的2d片层结构形成的2d孔道会加速物质交换和运输,能高效去除燃油中难以脱除的芳香族硫化物,缩短反应时间,减少催化剂用量,循环稳定性好;本发明作为具有催化和吸附的双功能催化剂,省去了萃取工段,简化脱硫工艺,减少工业应用成本,在燃油催化氧化吸附脱硫方面有很好的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1