固溶体基催化剂及其制备方法和用途与流程

1.本发明涉及一种固溶体基催化剂及其制备方法和用途。

背景技术:

2.一氧化碳是主要的大气污染物之一,来源于含碳物质的不完全燃烧。一氧化碳具有毒性,经呼吸道进入后与血红蛋白结合,会造成血红蛋白丧失运输氧气的功能,使人窒息,严重危害人类的健康。目前一氧化碳较为理想的消除方法是催化氧化法,但是大多数催化剂通常需要使用贵金属元素,提高了催化剂的成本,需要在较高的温度下催化氧化,容易造成烧结。此外,用于催化氧化硫含量和湿度较高的气体(例如,烧结气体)中的一氧化碳的催化剂,还需具有良好的耐硫、耐水性能。

3.cn103127930a公开了一种气体脱硝催化剂,该催化剂以ti氧化物为主要成分,负载有活性组分mn、ce复合氧化物的mn-ce-m-ti-o

x

,其中m代表fe、co、cu、cr、zr、al、v中的一种或多种元素。该催化剂适用于nh3和no的催化反应,对于co的催化活性较低。

4.cn106334565a公开了一种空气净化复合催化剂。该复合催化剂包括锰氧化物复合铜氧化物、铈氧化物、无机多孔材料和黏土,无机多孔材料包括活性炭、分子筛、二氧化硅、二氧化钛、沸石、氧化铝、凹凸棒土、海泡石、高岭土、蒙脱石、硅藻土中的一种或多种。该催化剂对于空气中的有机物质具有较高的催化活性。

5.cn109513447a公开了一种脱一氧化碳催化剂,包括载体以及负载在载体上的活性成分和助催化剂,载体为二氧化钛和活性氧化铝的复合物,活性成分包括氧化锰和氧化铜,助催化剂包括五氧化二铌、五氧化二锑、氧化铈、氧化锡、氧化镁和五氧化二钒中的至少一种。该催化剂的对一氧化碳的催化效率较低,且耐水性不好。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种固溶体基催化剂,该催化剂对于一氧化碳具有较高的催化活性。进一步地,该催化剂具有优异的耐硫耐水性能。另一方面,本发明提供了一种固溶体基催化剂的制备方法。再一方面,本发明提供了上述固溶体基催化剂的用途。

7.本发明通过以下技术方案实现上述技术目的。

8.一方面,本发明提供了一种固溶体基催化剂,包括载体和活性金属物质;所述活性金属物质包括至少由铜氧化物、铈氧化物、锰氧化物和镧氧化物获得的固溶体;以100重量份载体计,铜氧化物和铈氧化物的总含量为1~40重量份,锰氧化物的含量为0.5~5重量份,镧氧化物的含量为0.1~3重量份;

9.其中,铜氧化物的质量以cuo计,铈氧化物的质量以ce2o3计,锰氧化物的质量以mno2计,镧氧化物的质量以la2o3计。

10.根据本发明的固溶体基催化剂,优选地,所述铜氧化物的质量与铈氧化物的质量之比为1:(0.5~5)。

11.根据本发明的固溶体基催化剂,优选地,所述载体包括三氧化二铝和二氧化钛,所述三氧化二铝与二氧化钛的质量比为1:(2~8)。

12.另一方面,本发明提供了上述铜铈基固溶体催化剂的制备方法,包括如下步骤:

13.(1)将含有固溶体前驱体和载体前驱体的混合料陈化,得到陈化物;将陈化物成型,得到坯体;

14.(2)将坯体干燥,然后焙烧,得到固溶体基催化剂。

15.根据本发明的制备方法,优选地,混合料的制备步骤如下:将含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体的混合物球磨,获得球磨产物;将球磨产物与包含载体前驱体的原料混合,获得混合料。

16.根据本发明的制备方法,优选地,混合料的制备步骤如下:将含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体的预混物进行水热反应,获得反应物;将反应物与包含载体前驱体的原料混合,获得混合料。

17.根据本发明的制备方法,优选地,混合料的制备步骤如下:将含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体、载体前驱体的预混物采用共沉淀法获得混合料。

18.根据本发明的制备方法,优选地,所述载体前驱体含有γ-al2o3和锐钛矿型二氧化钛。

19.再一方面,本发明提供了上述固溶体基催化剂在催化氧化一氧化碳中的用途。

20.根据本发明的用途,优选地,所述一氧化碳存在于气体中,所述气体中含有5~35vol的h2o和/或10~1000mg/nm3的so2。

21.本发明的催化剂中含有由适当含量的铜氧化物、铈氧化物、镧氧化物和锰氧化物获得的固溶体,其对一氧化碳具有良好的催化性能,且具有良好的耐水耐硫性能。根据本发明优选的技术方案,载体为三氧化二铝和二氧化钛,这样能够进一步增强催化剂的耐水耐硫性能。本发明的活性金属物质与载体的配比能够使活性物质充分分散于载体表面,提高催化剂的催化性能。

附图说明

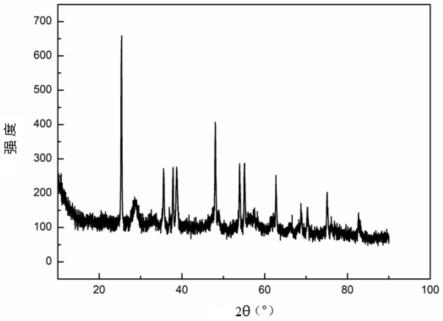

22.图1为实施例1得到的催化剂的xrd图。

23.图2为实施例4得到的催化剂的xrd图。

24.图3为实施例9得到的催化剂的xrd图。

25.图4为比较例2得到的催化剂的xrd图。

具体实施方式

26.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

27.《固溶体基催化剂》

28.本发明的固溶体基催化剂包括载体和活性金属物质。在某些实施方式中,固溶体基催化剂还可以包括成型助剂经煅烧后获得的产物。成型助剂的实例包括但不限于造孔剂、粘结剂、润滑剂。优选地,助剂为淀粉和羧甲基纤维素钠。本发明的固溶体基催化剂中不

含有贵金属氧化物。贵金属氧化物是指铂、钯、铑、金、钌、铱、银、锇等贵金属元素获得的氧化物。根据本发明的一个实施方式,固溶体基催化剂除载体和活性金属物质外,不含有其他活性成分。

29.活性金属物质包括至少由铜氧化物、铈氧化物、锰氧化物和镧氧化物获得的固溶体。在某些实施方式中,活性金属物质为由铜氧化物、铈氧化物、锰氧化物和镧氧化物获得的固溶体。固溶体是指溶质原子溶入溶剂晶格中而仍保持溶剂类型的合金相。固溶体中铜氧化物、铈氧化物、锰氧化物和镧氧化物的晶型结构相互镶嵌获得复合氧化物,而非各氧化物的混合物质。本发明发现,由本发明组成的氧化物获得的固溶体能够提高对co的催化效率,且具有良好的耐水、耐硫性能。

30.以100重量份载体计,铜氧化物和铈氧化物的总含量为1~40重量份;优选为10~30重量份;更优选为18~25重量份。铜氧化物的质量以cuo计,铈氧化物的质量以ce2o3计。

31.铜氧化物的质量与铈氧化物的质量之比可以为1:(0.5~5);优选为1:(0.5~2);更优选为1:(0.8~1.5)。铜氧化物的质量以cuo计,铈氧化物的质量以ce2o3计。

32.以100重量份载体计,锰氧化物的含量为0.5~5重量份;优选为0.8~3重量份;更优选为1.2~2.5重量份。锰氧化物的质量以mno2计。

33.以100重量份载体计,镧氧化物的质量为0.1~3重量份;优选为0.3~2重量份;更优选为0.4~1重量份。镧氧化物的质量以la2o3计。

34.上述氧化物组成获得的固溶体对一氧化碳具有优异的催化活性,且具有良好的耐水耐硫性能。

35.载体可以包括三氧化二铝和二氧化钛。在某些实施方式中,载体由三氧化二铝和二氧化钛组成。三氧化二铝可以为γ-al2o3。二氧化钛可以为锐钛矿型二氧化钛。三氧化二铝和二氧化钛的质量比可以为1:(2~8);优选为1:(3~6);更优选为1:(4~5)。这样能够进一步提高催化剂的耐水和耐硫性能。

36.本发明的固溶体基催化剂对一氧化碳催化的t

90

≤135℃;优选地,t

90

≤120℃;更优选地,t

90

≤110℃。使用寿命≥150h;优选地,使用寿命≥170h;更优选地,使用寿命≥180h。

37.《固溶体基催化剂的制备方法》

38.本发明的固溶体基催化剂的制备方法包括如下步骤:(1)陈化和成型的步骤;(2)干燥和煅烧的步骤。在某些实施方式中还可以包括获得固溶体前驱体的步骤。下面进行详细介绍。

39.陈化和成型的步骤

40.将含有固溶体前驱体和载体前驱体的混合料陈化,得到陈化物;将陈化物成型,得到坯体。固溶体前驱体的组成以及固溶体前驱体和载体前驱体的用量以固溶体基催化剂中各元素的含量确定。

41.混合料可以为泥团料,也可以为沉淀液。在某些实施方式中,陈化可以在25~45℃下进行。陈化时间为10~25h。在另一些实施方式中,陈化先在25~45℃下进行3~10h,然后在90~130℃下进行8~15h。若混合料为沉淀液,则将陈化产物进行过滤、洗涤和干燥,得到陈化物。干燥温度可以为90~150℃;优选为100~130℃。干燥时间可以为3~15h;优选为5~12h。

42.获得固溶体基催化剂的原料中可以含有成型助剂。成型助剂包括但不限于造孔剂、粘结剂、润滑剂等。成型助剂的实例包括但不限于聚乙二醇、聚甲基丙烯酸甲酯、田菁粉、淀粉以及羧甲基纤维素钠。以100重量份载体前驱体计,成型助剂的用量为2~10重量份;优选为5~8重量份。载体前驱体以其对应的氧化物计。在某些实施方式中,成型助剂为淀粉和羧甲基纤维素钠的组合物。以100重量份载体前驱体计,淀粉的用量为2~8重量份;优选为4~6重量份。以100重量份载体前驱体计,羧甲基纤维素钠的用量为0.5~3重量份;优选为1~2重量份。载体前驱体以其对应的氧化物计。成型助剂可以存在于混合料中;也可以在陈化步骤后加入,即将助剂与陈化物混合后成型。

43.混合料可以通过球磨、高温水热反应或共沉淀的方式获得。下面分别详细介绍。

44.在某些实施方式中,混合料通过球磨法获得。将含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体的混合物球磨,获得球磨产物。由于前驱体中含有结晶水,水可以不加或者少加。将球磨产物与包含载体前驱体的原料混合,获得混合料。在某些实施方式中,将反应物与载体前驱体和成型助剂混合,获得混合料。

45.球磨产物的ph可以为1~5;优选为2~4。可以通过在预混物中加入适量的酸碱调节剂,使球磨产物达到设定的ph。酸碱调节剂可以选自稀硝酸、柠檬酸、尿素中的一种或多种。料球比可以为1:(0.5~3);优选为1:(0.8~1.5)。球磨在球磨装置中进行。例如,在球磨机中进行。球磨装置的转速可以为50~500r/min;优选为100~300r/min。球磨时间可以为0.5~5h;优选为1.5~3h。球磨方式可以为正转、反转或正反转相结合。根据本发明的一个实施方式,采用正反转相结合的球磨方式。

46.在另一些实施方式中,混合料通过高温水热反应获得。将含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体的预混物进行水热反应,获得反应物;将反应物与包含载体前驱体的原料混合,获得混合料。在某些实施方式中,将反应物与载体前驱体和成型助剂混合,获得混合料。

47.预混物的ph可以为1~5;优选为2~4。可以通过加入稀硝酸、氨水、碳酸铵或氢氧化钠中的一种或多种调节预混物的ph。水热反应可以在高压反应釜中进行。水热反应温度可以为130~250℃;优选为150~200℃。水热反应时间可以为15~35h;优选为20~30h。

48.在再一些实施方式中,混合料通过共沉淀法获得。提供含有铜氧化物前驱体、铈氧化物前驱体、镧氧化物前驱体、锰氧化物前驱体的均一溶液。在50~110℃,优选为70~90℃下,将载体前驱体与上述溶液混合,调节ph至8~10,优选为9。在搅拌的条件下,反应2~10h,优选为4~8h,获得混合料。可以通过加入氨水调节ph。氨水的浓度可以为0.5~3mol/l;优选为1~2mol/l。

49.本发明中,铜氧化物前驱体可以选自铜的硝酸盐、铜的醋酸盐、铜的碳酸盐、铜的氯化物、铜的草酸盐中的一种或多种。根据本发明的一个实施方式,铜氧化物前驱体为草酸铜。

50.本发明中,锰氧化物前驱体可以选自锰的硝酸盐、锰的醋酸盐、锰的碳酸盐、锰的氯化物中的一种或多种。根据本发明的一个实施方式,锰氧化物前驱体为硝酸锰。

51.本发明中,铈氧化物前驱体可以选自铈的硝酸盐、铈的醋酸盐、铈的碳酸盐、铈的氯化物中的一种或多种。根据本发明的一个实施方式,铈氧化物前驱体为硝酸铈。

52.本发明中,镧氧化物前驱体可以选自镧的硝酸盐、镧的醋酸盐、镧的碳酸盐、镧的

氯化物中的一种或多种。根据本发明的一个实施方式,镧氧化物前驱体为硝酸镧。

53.本发明中,载体前驱体可以包括三氧化二铝和二氧化钛。三氧化二铝可以为γ-al2o3。二氧化钛可以为锐钛矿型二氧化钛。

54.干燥和煅烧的步骤

55.将坯体干燥,然后焙烧,得到固溶体基催化剂。

56.干燥温度可以为70~180℃;优选为80~130℃。干燥时间可以为5~15h;优选为8~12h。焙烧温度可以为300~900℃;优选为400~600℃。焙烧时间可以为0.5~5h;优选为1.5~3h。

57.《固溶体基催化剂的用途》

58.本发明的固溶体基催化剂对于一氧化碳具有良好的催化活性。因此,本发明提供了上述固溶体基催化剂在催化氧化一氧化碳中的用途。优选地,一氧化碳存在与气体中。气体可以为烧结烟气。气体中co的浓度可以为6000~15000mg/nm3;优选为8000~13000mg/nm3。

59.本发明的固溶体基催化剂具有优异的耐水和耐硫性能,因此,气体中还可以含有h2o和/或so2。气体中h2o的含量可以为5~35vol%;优选为15~30vol%。气体中so2的含量可以为10~1000mg/nm3;优选为400~800mg/nm3。

60.气体中还可以含有co2、no、no2和o2中的一种或多种。co2浓度可以为5~20vol%;优选为12~18vol%。no的浓度可以为100~800mg/nm3;优选为200~500mg/nm3。o2的浓度可以为1~20vol%;优选为12~18vol%。no2的浓度可以为2~100mg/nm3;优选为10~50mg/nm3。

61.具体地,将烟气与固溶体基催化剂接触。烟气与固溶体基催化剂可以在固定床反应器中接触。空速可以为10000~30000h-1

。在某些实施方式中,空速为15000~25000h-1

。

62.以下实施例和比较例中,三氧化二铝为γ-al2o3,二氧化钛为锐钛矿型二氧化钛。

63.实施例1~3

64.按照表1的配方,将草酸铜、硝酸铈、硝酸锰、硝酸镧置于球磨罐中,然后加入柠檬酸和尿素,调节ph至3,采用正反转结合的方式在球磨机中球磨2h,得到球磨产物。料球比为1:1。球磨机转速为200r/min。

65.将上述球磨产物、40g三氧化二铝、160g二氧化钛、10g淀粉和3g羧甲基纤维素钠混合,获得混合料,密封,在35℃下陈化17h,得到陈化物。将陈化物成型,得到坯体。

66.将坯体在110℃下干燥10h,然后在500℃下焙烧2h,得到固溶体基催化剂。

67.表1

68.序号草酸铜/g硝酸铈/g硝酸锰/g硝酸镧/g柠檬酸/g尿素/g实施例15521225实施例2151531405实施例3103031405

69.注:草酸铜的用量以cuo计,硝酸铈的用量以ce2o3计,硝酸锰的用量以mno2计,硝酸镧的用量以la2o3计。

70.实施例4~6

71.按照表2的配方,将草酸铜、硝酸铈、硝酸锰、硝酸镧置于反应釜中,调节ph至3,在

180℃下反应24h,得到反应物。

72.将上述反应物、40g三氧化二铝、160g二氧化钛、10g淀粉和3g羧甲基纤维素钠混合,获得混合料,密封,在30℃下陈化17h,得到陈化物。将陈化物成型,得到坯体。

73.将坯体在110℃下干燥10h,然后在500℃下焙烧2h,得到固溶体基催化剂。

74.表2

75.序号草酸铜/g硝酸铈/g硝酸锰/g硝酸镧/g实施例45521实施例5151531实施例6103031

76.注:草酸铜的用量以cuo计,硝酸铈的用量以ce2o3计,硝酸锰的用量以mno2计,硝酸镧的用量以la2o3计。

77.实施例7~9和比较例1

78.按照表3的配方,将草酸铜、硝酸铈、硝酸锰、硝酸镧分散在水中形成均一溶液,然后与40g三氧化二铝和160g二氧化钛混合,滴加1mol/l氨水溶液至ph=9,搅拌6h,获得混合料。

79.将混合料先在30℃下陈化6h,然后在110℃下陈化12h,得到陈化产物。将陈化产物过滤,然后洗涤至中性,得到陈化物。将陈化物在110℃下干燥8h,然后与10g淀粉和3g羧甲基纤维素钠混合后成型,得到坯体。

80.将坯体在110℃下干燥10h,然后在500℃下焙烧2h。实施例7~9和比较例1得到固溶体基催化剂。

81.表3

82.序号草酸铜/g硝酸铈/g硝酸锰/g硝酸镧/g实施例75521实施例8151531实施例9103031比较例1313.520比较例2103031

83.注:草酸铜的用量以cuo计,硝酸铈的用量以ce2o3计,硝酸锰的用量以mno2计,硝酸镧的用量以la2o3计。

84.比较例2

85.按照表3的配方,将草酸铜、硝酸铈、硝酸锰、硝酸镧分散在水中形成均一溶液,然后与40g三氧化二铝和160g二氧化钛混合,获得混合料。

86.将混合料过滤,洗涤至中性,在110℃下干燥8h,然后与10g淀粉和3g羧甲基纤维素钠混合后成型,得到坯体。

87.将坯体在110℃下干燥10h,然后在500℃下焙烧2h,得到铜铈基催化剂。

88.实验例1

89.采用温控仪控制电炉程序升温,采用气体分析仪测量反应前后气体中各成分的含量,得到不同温度下催化剂对一氧化碳的转化率,并由此得到各催化剂对一氧化碳催化率的t

90

(指催化剂对一氧化碳的转化率为90%时所对应的温度)。t

90

越低,表明催化剂的活性

越好,催化氧化一氧化碳的能力越强。

90.一氧化碳催化率采用下式计算得到:

91.一氧化碳催化率=(c

co入口

-c

co出口

)/c

co入口

×

100wt%

92.其中,c

co入口

表示反应前气体中co的含量,单位为mg/nm3;

93.其中,c

co出口

表示反应后气体中co的含量,单位为mg/nm3。

94.测试条件具体如表4所示,催化剂在不同测试条件下的t

90

如表5所示。

95.表4

96.测试条件条件1条件2条件3入口气体中no含量(mg/nm3)300300300入口气体中no2含量(mg/nm3)202020入口气体中so2含量(mg/nm3)0100500入口气体中co含量(mg/nm3)100001000010000入口气体中co2含量(vol%)151515入口气体中o2含量(vol%)161616入口气体中h2o含量(vol%)102020空速(h-1

)200002000020000测试时间(h)180180180

97.表5

[0098][0099]

由表5可知,本发明的催化剂对一氧化碳具有较高的催化活性,在20000h-1

的空速下t

90

可以达到117℃以下。条件2和条件3的增加了气体水蒸汽和二氧化硫的含量,催化剂仍能够保持较低的t

90

,这表明本发明的催化剂具有良好耐水耐硫性能。

[0100]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1