风选机的制作方法

:

1.本实用新型涉及一种风选机。

背景技术:

:

2.在各种加工厂中,往往需要对物料的成品及废品根据不同的需求进行分选,现有的风选方式要么是人工操作,费时,效率低,而通过机器风选时,会有风选效果不好,无法达到标准风选的效果的现象,且占地面积大,成本高。

技术实现要素:

:

3.针对现有技术的上述问题,本实用新型目的在于提供了一种结构简单,成本低,可根据需要精准分选的分选机。

4.为达成上述目的,本实用新型采用如下技术方案:

5.风选机,包括机架,机架上设有传送带,还设有依次横向连通的主风箱,变速风箱,下风箱,下风箱向上连通设有上风箱,以及成品出口通道及废品出口通道;所述的传送带端部连接上风箱将物料送至上风箱内,下风箱上部设有成品出口通道,所述的成品出口通道包括倾斜设置在下风箱上部的成品过滤隔板承接上风箱下落的物料,成品过滤隔板下端连接成品出料口;上风箱上设有废品出口通道承接被风吹起带向泄风口的废料;所述的主风箱内设有风量风压调节组件,下风箱中设有风道隔板组件。

6.进一步,所述风量风压调节组件包括相互配合的:电机,风叶,风量控制结构;其中,电机带动风叶达到特定的转速,通过调节风量控制结构以改变进风口进入下风箱内风量的大小。

7.进一步,所述的风道隔板组件为:采用圆弧角折板将风道隔离出四个区,每块圆弧角折板的圆角尺寸依次变小,并以固定尺寸隔区,在隔板上部,进风口一侧设有一片挡风板以保证风力在下风箱内均匀充满箱体。

8.进一步,所述的风量控制结构为:主风箱内设有圆筒状叶片架体,架体内伞骨状分布支杆,每根支杆上固定一片风量控制叶片,每根支杆外端伸出架体连接在一连杆组件,连杆组件与风量调节牙条配合,旋转风量调节牙条通过连杆组件带动支杆转动进而带动风量控制叶片转动决定叶片的开合大小调节进风口的大小。

9.进一步,所述的电机为5.5kw三相异步电动机,由5.5kw三相异步电动机通过三角带传动的方式带动风叶达到特定的转速。

10.进一步,所述的风叶采用在φ550mm

‑

φ650mm的底板上均匀分布 12片叶片,叶片卷圆半径r400mm

‑

r500mm,每片叶片与底板呈6

°ꢀ‑

10

°

倾斜,所述风叶再通过固定转速旋转的电机带动转动使风叶风量与风压达到固定的比值;所述固定转速的电机为:4.0kw电机传动时转速890

‑

970r/min,5.5kw电机传动时转速935

‑

1015r/min。

11.进一步,所述的风叶采用在φ600mm的底板上均匀分布12片叶片,叶片卷圆半径r446mm,每片叶片与底板呈8.65

°

倾斜,所述风叶再通过固定转速旋转的电机带动转动使风

叶风量与风压达到固定的比值;所述固定转速的电机为:4.0kw电机传动时转速 890

‑

970r/min,5.5kw电机传动时转速935

‑

1015r/min。

12.进一步,所述的下风箱内成品过滤隔板采用φ3mm

‑

φ5mm圆钢排布,两个圆钢中心距6mm

‑

11mm。

13.进一步,所述的下风箱内成品过滤隔板采用φ4mm圆钢排布,两个圆钢中心距8mm。

14.进一步,所述的风叶为顺时针或逆时针方向排布。

15.采用上述技术方案,原料由传送皮带输送入上风箱中,主风箱中由特制风叶经由三相异步电动机通过三角带传动带动风叶旋转,使主风箱内产生一定的风压,风经由变径风道扩散至下风箱内,再经由成品接料过滤隔板向上吹,形成特定的风量、风压,使得物料比重足够的靠重力往过滤隔板上掉落并向成品出料口滑出,物料比重不够的 (废料)被风吹向上风箱中,经由废料出口通道滑出,达到风选成品的效果。结构简单,成本低,可实现根据需要精准分选。

附图说明:

16.以下用附图对本实用新型详细说明:

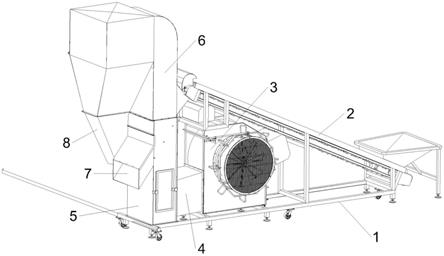

17.图1为本实用新型整机示意图一;

18.图2为本实用新型整机示意图一;

19.图3为本实用新型内部结构示意图;

20.图4为本实用新型主风箱内结构示意图;

21.图5为本实用新型主风箱内传动示意图;

22.图6为本实用新型叶片立体结构示意图;

23.图7为本实用新型叶片平面结构示意图;

24.图8为本实用新型风量风压调节组件结构示意图。

具体实施方式:

25.以下结合附图及实施例对本实用新型详述:

26.图1

‑

图8所示,为本实用新型的实施例,风选机,包括机架1,机架上设有传送带2,还设有依次横向连通的主风箱3,变速风箱4,下风箱5,下风箱向上连通设有上风箱6,以及成品出口通道7及废品出口通道8;所述的传送带2端部连接上风箱6将物料送至上风箱内,下风箱5上部设有成品出口通道7,所述的成品出口通道7包括倾斜设置在下风箱上部的成品过滤隔板71承接上风箱下落的物料,成品过滤隔板下端连接成品出料口72;上风箱6上设有废品出口通道8承接被风吹起带向泄风口61的废料;所述的主风箱内3设有风量风压调节组件31,下风箱5中设有风道隔板组件51。

27.在具体的结构中,所述风量风压调节组件31包括相互配合的:电机311,风叶312,风量控制结构313,电机311带动风叶312达到特定的转速,通过调节风量控制结构313以改变进风口进入下风箱内风量的大小。所述的风量控制结构313为:主风箱内设有圆筒状叶片架体3131,架体内伞骨状分布支杆3132,每根支杆上固定一片风量控制叶片3133,每根支杆外端伸出架体连接在一连杆组件3134,连杆组件与风量调节牙条3135配合,旋转风量调节牙条3135通过连杆组件3134带动支杆3132转动进而带动风量控制叶片3133转动决定叶片

的开合大小调节进风口的大小。所述的电机为5.5kw三相异步电动机,由5.5kw三相异步电动机通过三角带314传动的方式带动风叶达到特定的转速。

28.所述的风道隔板组件51为:采用圆弧角折板511将风道隔离出四个区,每块圆弧角折板的圆角尺寸依次变小,并以固定尺寸隔区,在隔板上部,进风口一侧设有一片挡风板512以保证风力在下风箱内均匀充满箱体。

29.如图7所示,所述的风叶312采用在φ600mm(φ550mm

‑

φ650mm) 的底板上均匀分布12片叶片,叶片卷圆半径3133为 r446mm(r400mm

‑

r500mm),每片叶片与底板呈约8.65

°

(6

°‑

10

°

) 倾斜角3121,所述风叶再通过固定转速旋转的电机带动转动使风叶风量与风压达到固定的比值;所述固定转速的电机为:4.0kw电机传动时转速890

‑

970r/min,5.5kw电机传动时转速935

‑

1015r/min。

30.所述的下风箱5内成品过滤隔板71采用φ4mm(φ3mm

‑

φ5mm)圆钢排布,两个圆钢中心距8mm(6mm

‑

11mm)。

31.所述的风叶为顺时针或逆时针方向排布。

32.工作时,原料由传送皮带输送入上风箱中,主风箱中由特制风叶经由三相异步电动机通过三角带传动带动风叶旋转,使主风箱内产生一定的风压,风经由变径风道扩散至下风箱内,再经由成品接料过滤隔板向上吹,形成特定的风量、风压,使得物料比重足够的靠重力往过滤隔板上掉落并向成品出料口滑出,物料比重不够的(废料)被风吹向上风箱中,带向高度768mm(668mm

‑

868mm)泄风口(泄风口高度直接影响物料的风选效果),经由废料出口通道滑出,达到风选成品的效果。结构简单,成本低,可实现根据需要精准分选。

33.主风箱内的风压、风量大小可调节,通过旋转风量调节牙条带动风量控制叶片的转动,使进风口的大小由叶片的开合大小来决定。特制风叶的转动由三相异步电动机通过三角带传动的方式带动风叶达到特定的转速(为了避免风叶启动瞬间产生阻力,进而增大电动机启动的瞬间电流,故而选用三角带传动方式,使电动机的选型功率降低,达到节能的效果)。

34.特制风叶采用特殊工艺制作,在φ600mm(φ550mm

‑

φ650mm)的底板上均匀分布12片叶片,叶片卷圆半径为r446mm(r400mm

‑

r500mm),每片叶片与底板呈约8.65

°

(6

°‑

10

°

)倾斜,由此特殊制作工艺制作而成的风叶再以固定转速旋转(4.0kw电机传动时转速 890

‑

970r/min,5.5kw电机传动时转速935

‑

1015r/min),使风叶风量与风压达到一定的比值,比标准6号风叶以同等转速旋转时产生的风量大10%,产生更大的风量,以保证产品的风选效果。

35.风叶在主风箱内旋转产生风力在通过下风箱时,经由下风箱内风道隔板将风力隔区,使风力在下风箱向上行进过程中达到均匀分布。下风箱内成品过滤隔板的圆钢采用φ4mm(φ3mm

‑

φ5mm)圆钢排布,两个圆钢中心距8mm(6mm

‑

11mm),此数值保证了风力的通透性不受影响,与成品接料不漏料的情况,避免了因中心距过宽,导致原料掉落,中心距过窄,影响风力的通透性,导致原料筛选不均匀等情况。下风箱风道隔板采用圆弧角折板将风道隔离出四个区,采用圆弧角使风能顺利的向上行进,避免直角结构导致风力不能顺畅通行。圆弧角每块折板的圆角尺寸均不一样,并以固定尺寸隔区,在隔板上部,进风口一侧设有一片挡风板,以保证风力在下风箱内均匀充满箱体。

36.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新

型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1