一种微型电池密封与防爆结构的制作方法

[0001]

发明涉及一种微型扣式电池,特别涉及一种微型电池密封与防爆结构。

背景技术:

[0002]

随着微电子技术不断发展,5g的到来,小型化电子设备日益增多,例如蓝牙耳机、无线微型摄像头等、智能眼镜等,由于设备本身体积小,因此,其内部用于安装元器件的空间较小,因此,在电池容量一定的情况下需要尽量的减小电池体积、或在体积一定的情况下尽可能的增大电池容量;而应用于上述小型化设备体积小,采用的是微型扣式电池,体积较小,其通常为锂电池。锂电池内部采用螺旋绕制结构,用一种非常精细而渗透性很强的聚乙烯薄膜隔离材料在正、负极间间隔而成。正极包括由钴酸锂(或镍钴锰酸锂、锰酸锂、磷酸亚铁锂等)及铝箔组成的电流收集极,负极由石墨化碳材料和铜箔组成的电流收集极组成。现有电池密封结构占用空间大,密度空间上升空间小,造成同等体积下容量低、或同等容量下体积大。传统的微型电池无防爆功能,当内部压力过高时具有一定的安全隐患。

[0003]

组装后的电池,被给予一定的电流,使电池正负极活性物质被激发,最后使电池具有放电能力的电化学过程称为化成,电池只有经过化成后才能作为电源使用。在化成过程中,电池内部会产生一定压力,当压力过大时,会使用该电池具有一定的安全隐患,而传统工艺中,化成后的电池无法检测其内部压力。

技术实现要素:

[0004]

【1】要解决的技术问题

[0005]

本发明要解决的技术问题是提供一种密封稳定、占用空间小、具有防爆功能的微型电池密封与防爆结构。

[0006]

【2】解决问题的技术方案

[0007]

本发明提供一种微型电池密封与防爆结构,其包括上端敞口的壳体1,所述壳体内设有用于安装电池组件的安装腔,所述安装腔的上端形成用于安装密封组件的密封件安装区,所述密封组件包括支撑环2、密封圈3和盖体,所述支撑环2的边沿向下折弯并形成贴合于所述壳体内壁的支撑部 21,所述支撑部21的下端端部与所述安装腔的底面、或与设置在所述壳体侧壁的支撑台阶11接触,所述密封圈3设置在所述支撑环上表面,所述密封圈上设有开口向内的环形凹槽,所述盖体的边沿卡设在所述环形凹槽内,所述壳体的上端敞口端向内折弯并形成用于压紧所述密封组件的压紧部。

[0008]

进一步的,所述密封圈的内壁下端向下延伸并形成与所述支撑环2的内壁贴合的限位部。

[0009]

进一步的,所述盖体上开设有防爆孔,所述防爆孔上贴合有防爆膜5。

[0010]

进一步的,所述盖体包括上盖体4和下盖体5,所述上盖体4上开设有排气口41,所述下盖体上开设有防爆孔60,所述下盖体的上表面和/或下表面贴合有能盖住所述防爆孔的防爆膜5。

[0011]

进一步的,所述上盖体和/或所述下盖体的边沿卡设在所述密封圈的环形凹槽内。

[0012]

进一步的,所述上盖体的边沿固定在所述下盖体上表面。

[0013]

进一步的,所述下盖体的中心向下凹并形成上盖体安装区,所述上盖体位于在所述上盖体安装区内。

[0014]

进一步的,所述上盖体与所述下盖体之间设有间隙。

[0015]

进一步的,所述防爆膜为铝膜。

[0016]

本发明还提供一种微型电池内压检测方法,通过防爆膜的凸起高度来检测内压的大小,具体包括以下步骤:检测化成后微型电池的盖体上的防爆膜的凸起高度,当凸起高度超过阈值时,判断为不合格品;当防爆膜的凸起高度未超过阈值时,判断为合格品并进入下一生产工序。

[0017]

【3】有益效果

[0018]

本发明微型电池密封与防爆结构,通过设置支撑环,提高对密封圈的刚性支撑,从而提高整体密封性,降低了密封结构的占用空间,在体积一定时提高电池容量或在容量一定时降低体积;设置支撑部,提高支撑环刚性和结构强度,进一步提高密封可靠性;设置防爆孔和防爆膜,当压力超过一定值时先变形后撕裂,避免爆炸,安全系数高;设置上、下盖体,提高与导线的连接面积;且能在化成后检测内部压力,检测合格后固定上盖体,保证产品合格率,提高使用安全性。本发明微型电池密封与防爆结构,结构紧凑、占用空间小、密封效果好、具有防爆效果,安全系数高。

附图说明

[0019]

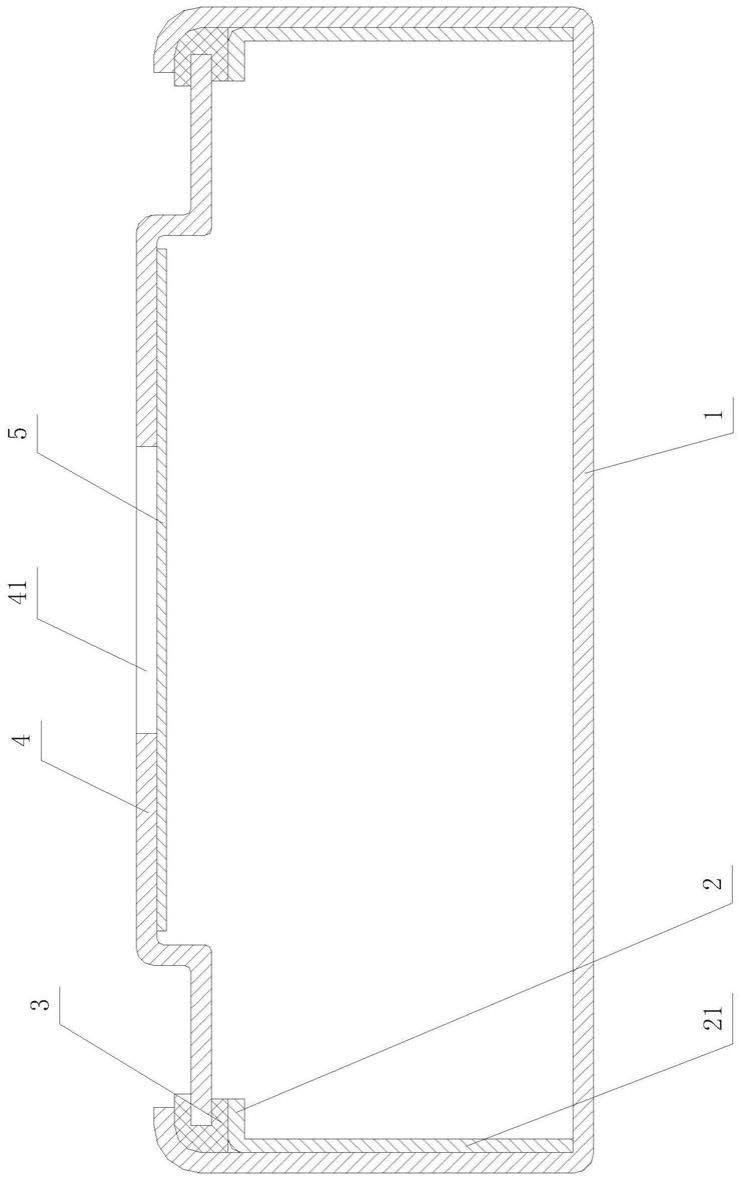

图1为本发明微型电池密封与防爆结构的实施例一的结构示意图;

[0020]

图2为本发明微型电池密封与防爆结构的实施例二的结构示意图;

[0021]

图3为本发明微型电池密封与防爆结构的实施例三的结构示意图;

[0022]

图4为本发明微型电池密封与防爆结构的实施例四的结构示意图;

[0023]

图5为本发明微型电池密封与防爆结构的实施例五的结构示意图;

[0024]

图6为本发明微型电池密封与防爆结构的实施例六的结构示意图;

[0025]

图7为本发明微型电池密封与防爆结构的实施例七的结构示意图;

[0026]

图8为本发明微型电池密封与防爆结构的实施例八的结构示意图;

[0027]

图9为本发明微型电池密封与防爆结构的防爆膜气胀后的状态示意图;

[0028]

图10为本发明微型电池密封与防爆结构的防爆膜爆破后的状态示意图;

具体实施方式

[0029]

下面结合附图,详细介绍发明实施例。

[0030]

参阅图1至图8,本发明提供一种微型电池密封与防爆结构,其包括上端敞口的壳体1,该壳体为圆筒形结构,在壳体内设有用于安装电池组件的安装腔,安装腔的上端形成用于安装密封组件的密封件安装区,在密封件安装区内安装有密封组件,该密封组件包括支撑环2、密封圈3和盖体,支撑环整体为圆环形,其上表面为用于支撑密封圈并实现密封的密封支撑面,支撑环2的边沿向下折弯并形成支撑部21,该支撑部21的外壁贴合于壳体的内壁,支撑部21的下端端部与安装腔的底面接触、或与设置在壳体侧壁的支撑台阶11接触,用

于对密封组件进行轴向限位,该支撑环的截面为倒置的l形;支撑环2由金属材料制成,优选的,该支撑环2由 316不锈钢制成;密封圈3设置在支撑环上表面,在密封圈上设有开口向内(朝向壳体轴线)的环形凹槽,盖体的边沿卡设在环形凹槽内,该环形凹槽由密封圈的上端的圆筒形结构受壳体卷边挤压形成,未受挤压时,该密封圈的截面为l形状,该密封圈由塑料制成;密封圈3的内壁下端向下延伸并形成限位部,该限位部的外壁贴合于支撑环的内壁;盖体整体为圆形,其边沿卡设在环形凹槽内,壳体的上端敞口端向内折弯并形成压紧部,该压紧部能压紧密封组件,使内部的密封圈形成过盈配合,从而实现固定及提高密封性;在压紧后,受力的影响,密封圈下端的限位部贴合压紧支撑环的内壁,起到径向限位的作用,避免密封圈受力产生较大变形而影响密封效果;为了使其具有防爆效果,在盖体上开设有防爆孔,在防爆孔上贴合有防爆膜5,该防爆膜为铝膜,其厚度为0.05mm-0.1mm;当内部压力达到一定值时向上凸起变形,参阅图9,防爆膜气胀后塑变量高度为0.2mm 左右,鼓起后内部压力变小,提高安全性;当压力超过防爆膜承受值时,防爆膜破裂,释放内部压力,达到防爆效果,参阅图10。

[0031]

为了避免压紧部成型时弹性变形而影响固定精度和效果,壳体做回火处理,以消除内应力。

[0032]

以下对具有不同结构的实施例进行详细说明。

[0033]

实施例一,参阅图1,在本实施例中,包括上端敞口的壳体1,该壳体为圆筒形结构,在壳体内设有用于安装电池组件的安装腔,安装腔的上端形成用于安装密封组件的密封件安装区,在密封件安装区内安装有密封组件,该密封组件包括支撑环2、密封圈3和盖体,支撑环整体为圆环形,其上表面为用于支撑密封圈并实现密封的密封支撑面,支撑环2的边沿向下折弯并形成支撑部21,该支撑部21的外壁贴合于壳体的内壁,支撑部 21的下端端部与安装腔的底面接触,实现轴向定位,在支撑环的上端设有密封圈3,在密封圈上设有开口向内(朝向壳体轴线)的环形凹槽

--

该环形凹槽由密封圈的上端的圆筒形结构受壳体卷边挤压形成,未受挤压时,该密封圈的截面为l形状),盖体的边沿卡设在环形凹槽内,密封圈3的下端内壁向下延伸并形成与支撑环的内壁贴合的限位部,包边在对密封组件压紧固定时,该限位部能贴合压紧支撑环的内壁,避免受拉变形而影响密封效果;在盖体上开设有防爆孔,本实施例中,防爆孔为一中心孔,在盖体的下底面密封贴合有能盖住该防爆孔的防爆膜5,该实施例为本申请的基础设计。该设计整体密封效果好,且密封组件的空间小,较传统密封结构,采用该结构后的密封组件的空间占用率降低8%-15%,因此在体积一定时提高电池容量,或在容量一定时降低体积,且具有防爆功能,当内部压力达到一定值时向上凸起变形,鼓起后内部压力变小,提高安全性;当压力超过防爆膜承受值时,防爆膜破裂,释放内部压力,达到防爆效果。本实施例中,电池组件通过导线与该盖体(导电盖帽)的下端连接,由于在盖体上开设有防爆孔,因此,能与导线连接的位置较小。

[0034]

实施例二,参阅图2,其与实施例一的不同之处在于,盖体包括上盖体4和下盖体5,上盖体位于下盖体的上端,且上盖体和下盖体的边沿均位于密封圈的环形凹槽内,在上盖体上开设有排气口41,在下盖体上开设有防爆孔60,在下盖体的上表面密封贴合有能盖住防爆孔的防爆膜5;本实施例中,电池组件通过导线与下盖体(顶盖)的下表面连接,连接位置相对较大;整体防爆效果好。

[0035]

实施例三,参阅图3,其与实施例二的不同之处在于,防爆膜设置在下盖体的下表

面。

[0036]

实施例四,参阅图4,其与实施例二的不同之处在于,下盖体的边沿卡设在密封圈的环形凹槽内,上盖体的边沿固定在下盖体的上表面,而非卡设在密封圈内;在生产加工时,先对电池进行化成,当内部压力过大时,防爆膜变形超过指定值,此时,判断该电池为不良品;当变形未超过指定值时,为合格品,此时,再将上盖体焊接密封固定在下盖体上,从而完成产品加工,该结构能实现对电池内部压力的安全检测,避免内部压力过大的电池流入市场,降低安全隐患,提高使用安全系数。

[0037]

实施例五,参阅图5,其与实施例四的不同之处在于,防爆膜贴合于下盖体的下表面。

[0038]

实施例六,参阅图6,其与实施例四的不同之处在于,在该实施例中,下盖体向下凹并形成一上盖体安装区,上盖体位于在上盖体安装区内,上盖体的边沿焊接固定在下盖体上表面,该结构能降低电池的轴向尺寸,进一步降低整体体积。

[0039]

实施例七,参阅图7,其与实施例六的不同之处在于,在该实施例中,防爆膜贴合于下盖体的下表面。

[0040]

实施例八,参阅图8,其与上述所有实施例不同之处在于,壳体的侧壁冲压形成一个朝上的支撑台阶11,支撑环上的支撑部的端部与该支撑台阶接触,实现轴向限位。

[0041]

上述上盖体(导电盖帽)和下盖体(顶盖)之间设有间隙,上盖体的中间向上凸起,作为正极。

[0042]

本发明还提供一种微型电池内部压力的检测方法,该微型电池采用上述密封与防爆结构,其通过检测防爆膜的凸起高度来检测电池内部压力的大小,具体包括以下步骤:

[0043]

检测化成后微型电池的盖体上的防爆膜的凸起高度,凸起高度检测通过高度仪或其它测试仪器进行检测,当凸起高度超过阈值时,则表示内部压力过大,流入市场具有一定的风险,判断为不合格品,以进行回收处理;当防爆膜的凸起高度未超过阈值时,则表示电池内部压力在安全范围内,判断为合格品;该阈值为检测时用于判断是否为合格品的临界值,即判断内部压力的是否超过安全值的判断依据,本实施例中,该阈值为 0.15mm-0.3mm,其根据不同的微型电池型号及尺寸进行阈值选取,当变形超过阈值时,表示内部压力过大,有爆破风险,当变形未超过阈值时,则表示内部压力在安全范围内,不存在爆破风险;检测合格后的电池进入下一生产工序,优选的,防爆膜设置在下盖体上,当检测合格后,再将上盖体安装并焊接至下盖体上,从而提高整体安全性,避免内部压力过大的电池流入市场。

[0044]

本发明微型电池密封与防爆结构,通过设置支撑环,提高对密封圈的刚性支撑,从而提高整体密封性,降低了密封结构的占用空间,在体积一定时提高电池容量或在容量一定时降低体积;设置支撑部,提高支撑环刚性和结构强度,进一步提高密封可靠性;设置防爆孔和防爆膜,当压力超过一定值时先变形后撕裂,避免爆炸,安全系数高;设置上、下盖体,提高与导线的连接面积;且能在化成后检测内部压力,检测合格后固定上盖体,保证产品合格率,提高使用安全性。本发明微型电池密封与防爆结构,结构紧凑、占用空间小、密封效果好、具有防爆效果,安全系数高。

[0045]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1