一种全自动粉体除渣器的制作方法

1.本发明涉及粉体除渣技术领域,具体为一种全自动粉体除渣器。

背景技术:

2.当前,粉磨技术广泛应用于水泥行业粉磨生料、熟料,电力和煤化工行业粉磨各种品质的原煤以及钢铁厂粉磨高炉矿渣和钢渣等等。以水泥粉磨为例,现在主流的粉磨工艺为辊压机加球磨机的联合粉磨系统,众所周知球磨机靠磨尾筛板来控制水泥产品的流动,当磨尾筛板工作一段时间之后,不可避免的会出现磨损甚至破损,当破损出现之后,磨机内的钢球、钢锻就随着水泥产品一起进入到下一个工序。如果为开流粉磨工艺,混入水泥成品的钢球、钢锻就会对下一工序造成损害,比如损坏袋装机,卡堵混凝土生产企业的螺旋输送机等等。

3.现有的除铁器存在结构复杂、效率不高、成本高等问题,更重要的是除铁器对非铁磁性金属无能为力。而现在球磨机所采用的高铬含量的钢球、钢锻其铁磁性较弱,靠传统的除铁器来清除该类金属渣就显得力不从心。

技术实现要素:

4.本发明的目的在于提供一种全自动粉体除渣器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种全自动粉体除渣器,包括:

6.气化沉淀箱,所述气化沉淀箱包括有第一出料口、第二出料口和设置在其内部的气化室,并通过所述气化室将来料以流态化分离成第一混合料和第二混料,所述第一混合料中渣含量比重较小,所述第二混合料中渣含量比重较大,来料在气化室的流态化和给料的富集作用下,将所述的第一混合料从第一出料口排出,以及将所述的第二混合料从第二出料口排出;

7.料渣分离器,所述第二出料口连通至料渣分离器的进料口端,所述料渣分离器用于将第二混合料分离成物料和渣,并分别排出。

8.所述气化沉淀箱和料渣分离器之间通过管道连通,并于管道的上、下部分别设置有控制阀,于上、下部所述的控制阀之间的管道形成供第二混合料滞留的滞留区间。

9.所述气化沉淀箱的顶部设置有进料口,所述第一出料口设置在该气化沉淀箱的一侧,所述第二出料口设置在气化沉淀箱的底部并位于气化室的中部。

10.所述气化室位于气化沉淀箱的底部,并于该气化室的上部设置有透气部件,所述透气部件供气体流通且来料不允许通过。

11.所述第一出料口连通有出料管,该出料管倾斜向下布置。

12.所述气化沉淀箱的底部设置有进气口,该进气口内侧端口连通至气化室内,其外侧端口连接有风机。

13.位于管道上、下部所述的控制阀间歇式闭合以驱使其形成具有间歇式出现的滞留

区间。

14.由上述技术方案可知,本发明通过气化沉淀的方式将物料里含渣比重较重的物料输送至料渣分离器中分离,可以对非铁磁性金属进行除杂,整个分离过程简单高效,且无需人工干预,有效的提高了该种除渣器的使用效率,且能将物料中有用的部分回收至工艺流程中再利用,进一步的提高了物料的使用效率。

附图说明

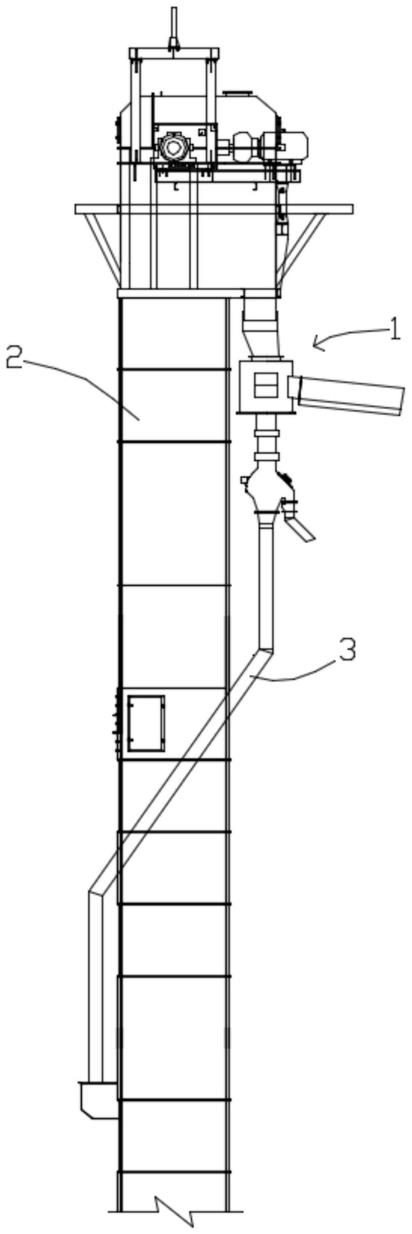

15.图1为本发明安装位置示意图;

16.图2为本发明结构示意图一;

17.图3为本发明结构示意图二;

18.图4为本发明气化沉淀箱内部结构示意图。

19.图中:1除渣器本体、11气化沉淀箱、111进料口、112第一出料口、113出料管、114容置空间、115气化室、116第二出料口、117透气部件、118富集区间、12管道、13料渣分离器、131排料口、132排渣口、14控制阀一、15控制阀二、16滞留区间、17集尘箱、18进气口、19风机、2出磨提升机、3送料管。

具体实施方式

20.下面结合附图对本发明做进一步说明:

21.于本案中采用的一种全自动粉体除渣器,利用气化沉淀的方式将物料里较重的渣剔除,具备普通除铁器所不具备的功能,为了更为详细的阐述,请参见附图1

‑

4并结合具体实施例进一步的理解:

22.本案中采用的全自动粉体除渣器本体1安装在出磨提升机2的外侧部,一般来说,出磨工序具有一整套的流程工艺步骤,且涉及到多种机构的配合使用,结合到本案中,出磨提升机2的上部设置有连接除渣器本体1的溜管,用于实现将物料喂入除渣器本体1中,同时,物料在进入除渣器本体1后首先通过气化沉淀箱11分离,并形成第一混合料和第二混合料,而后第一混合料和第二混合料分别通过不同路径排出,其中,由于第二混合料中含渣量较多,因此通过后续的料渣分离器13实现物料和渣的分离,并分别排出;需要指出的是,通过料渣分离器13排出的物料会最终通过送料管3排入至出磨提升机2中,并进入至内部循环的流程工艺中,排出的渣将会另外收集,例如通过管道排出至渣仓集中收集等,本案不对其做进一步的说明和限定。

23.所述的除渣器本体1包括有气化沉淀箱11和料渣分离器13,具体的为:

24.气化沉淀箱11包括有第一出料口112、第二出料口116和设置在其内部的气化室115,并通过所述气化室115将来料以流态化分离成第一混合料和第二混料,所述第一混合料中渣含量比重较小,所述第二混合料中渣含量比重较大,来料在气化室115的流态化和给料的富集作用下,将第一混合料从第一出料口112排出,以及将第二混合料从第二出料口116排出;

25.请参见图4,这里,本领域技术人员即可以理解为,该种气化沉淀箱11为半开放式式的箱体结构,包括有位于上方所形成的进料口111,以及形成于箱体一侧的第一出料口112,同时还包括有位于其底部的第二出料口116,需要指出的是,位于其内部所设置的气化

室115布置于底部,该气化室115的上方形成有可供气体流通的透气部件117,该透气部件117不限具体材料或结构,主要用于隔挡物料和渣进入气化室115内部,并向容置空间114内提供气源,以驱使进入容置空间114内的物料能在气源的供给下实现流态化和富集效果,举例来说,采用的透气部件117可以是透气布或透气板但不限于此;所述的第二出料口116位于气化室115的中心部,以便第二混合料的通过,物料于气化沉淀箱11内的气化原理如下:

26.物料由进料口111进入容置空间114内,同时气化室115内充气(在位于气化沉淀箱11底部设置有进气口18,该进气口18外连有向气化室115内供气的风机19),气流通过透气部件117进入容置空间114,此时物料在容置空间114内不断与气体混合并流态化,物料里混杂比重较大的渣在流态化的物料中不断向下沉积,并向气化室115中心的上部中心处富集(于图4中的富集区间118处);与此同时,随着来料的不断增多,流态化的物料料位不断上涨,最后使得第一混合料通过第一出料口112溢流出,为了保证第一混合料能顺利的排出,于本实施例中,在位于第一出料口112处还固设有倾斜向下设置的出料管113;

27.料渣分离器13设置在气化沉淀箱11的正下方,并通过管道12连接,具体的来说,所述第二出料口116通过管道12连接至料渣分离器13的进料口端,经过料渣分离器13处理后的第二混合料会分离成可利用物料以及渣,并分别从料渣分离器13下方的排料口131和排渣口132分别排出,这里,采用的料渣分离器13多种多样,其主要作用在于可将物料和渣实现分离,于本实施例中不限定料渣分离器13的具体型号或内部结构形式,需要指出的是,为了高效的利用物料,从排料口131排出的物料可以通过外接的送料管3进入至提升机2从而回到流程工艺中去,而从排渣口132排出的渣可以连通渣仓进行集中收集。

28.于另一实施例中,在管道12的上、下部分别设置有控制阀,包括有位于上部的控制阀一14和位于下部的控制阀二15,控制阀一14和控制阀二15之间的管道12形成供第二混合料滞留的滞留区间16,该滞留空间16用于容纳可承载量的第二混合料,由于控制阀一14和控制阀二15均可通过外连的控制设备实现开、闭的控制,因此,当其内部的第二混合料累积到预设量后便可排入至料渣分离器13中,该种控制方式便形成了间歇式的使用效果;举例来说,当控制阀一14打开,且控制阀二15关闭时,第二混合料不断进入至其内部,当达到预设时间或占用空间后关闭控制阀一14,此时再打开控制阀二15,便可将预设量的第二混合料排入至料渣分离器13中;同时,控制阀一14和控制阀二15的控制方式多种多样,本实施例不对其它可以存在的控制方式做出进一步的限定。

29.另外,在位于管道12的一侧还设置有集尘箱17,用于收集第二混合料在通过控制阀一14和控制阀二15时可能泄露出来的粉尘。

30.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1