甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统及方法与流程

1.本发明属于甲醇制烯烃领域,具体涉及甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统及方法。

背景技术:

2.基于我国“富煤、少油、贫气”的资源特点,煤炭在我国作为主体能源地位长期难以改变。以煤气化合成甲醇为原料,替代石油生产低碳烯烃的工艺路线,不仅可提高煤炭的附加值,还会降低烯烃对石油资源的依赖。甲醇制烯烃(methanol to olefins,简称mto)技术在国内发展已经日趋成熟,甲醇制烯烃是以纯度95%左右的mto级甲醇为原料,气相甲醇与固体催化剂在流化床中直接接触发生强放热反应,产生富含乙烯和丙烯等轻烯烃混合物。

3.甲醇制烯烃装置主要由反应-再生系统、急冷水洗和污水汽提系统、热工及余热回收系统构成。在密闭反应器内气相态甲醇与反应器床层内的高温催化剂直接接触,在催化剂作用下迅速进行放热反应,产品气经两级旋风分离器除去携带的大部分催化剂后,再经产品气三级高效旋风分离器除去所夹带的部分催化剂细粉。然后进入产品气-中压蒸汽发生器,经过热量回收后,富含乙烯、丙烯的产品气与来自产品气四级旋风分离器的气体汇合进入急冷塔下部。

4.急冷塔是mto工艺中一个极其重要的设备,急冷塔内设有人字挡板,产品气自下而上与水洗水逆流接触,洗涤产品气中携带的少量催化剂并完成脱过热。急冷塔底出来的急冷水分成两股,一股去往下游烯烃分离装置作为热源使用,另一股则经过急冷水旋液分离系统分离后返塔。急冷塔顶部设置一套气液旋流分离器,气液旋流分离器是由左旋旋流管和右旋旋流管上下错位背对安装构成,用于分离冷却产品气中携带的液滴和催化剂。旋流管的料腿下方设有液封盘,生产时液封盘水位略高于旋流管料腿出口,保证液封盘水位全封料腿出口,防止产品气从料腿出口倒窜逆向进入旋流管,造成气液返混,使旋流管旋分效率降低或失去分离作用,同时液封盘南北共设置有8条冲洗管线,用冲洗掉料腿出口的催化剂,减少旋流管料腿处和液封盘上催化剂的沉积。

5.气液旋流分离器除液后的产品气经升气管进入水洗塔下部,旋流管料腿出口和液封盘上催化剂冲洗效率差,导致气液旋流分离器气、液、固分离不彻底,造成过多的催化剂超细粉进入后续水洗系统,后续水洗水系统中的固含量逐步升高,催化剂超细粉在水洗塔中与水洗水中的含氧化合物及芳烃类有机物结合,形成油包催化剂聚结成蜡块,堵塞塔盘,引起水洗塔差压波动,水洗塔压降随系统运行时间的延长逐渐升高,造成产品气离塔温度过高,影响后续烯烃分离单元。同时水洗水固含量的增加也会使污水汽提系统进料固含量增加,催化剂与重组分粘合板结在浮阀塔盘、塔壁上,影响整塔汽提效率,导致外排净化水cod会超标,整套全线冷换设备堵塞严重,换热效果差需频繁下线清洗,整体系统耗能随生产进行不断上涨。

6.由于急冷水本身固含量高,随装置不间断运行时长的增加,原有液封盘的8条冲洗管线冲洗水堵塞、分散、偏流、效率逐渐下降,旋流管分离下的催化剂无法及时被冲洗置换,

旋流管料腿被催化剂堆积堵塞导致旋流管流通不畅,液封盘上逐渐沉积的催化剂致使急冷塔顶气液旋流分离器产品气出口和入口压差逐渐上涨,气相甲醇进料负荷在100%时,压差最高涨至13kpa超过高报值10kpa,气液旋流分离器出入口压差高进而会造成下列一系列不良反应:

7.(1)产品气经气液旋流分离器至水洗塔通量减少,导致急冷塔顶和反应器压力升高,低碳烯烃乙烯和丙烯的收率下降,副产物如蒽、萘、菲、芘等稠环芳烃化合物增多,造成后路污水汽提系统处理负荷加剧。

8.(2)反应器压力异常升高,易触发反应压力高高联锁,导致切断两器流化,产品气放火炬,短时间内工艺生产无法恢复,下游烯烃分离装置被迫进入非正常停工。

9.(3)反应压力高会加剧反应器内催化剂之间的碰撞、磨损、破裂,10微米以下的催化剂细粉增多,无法被旋风分离器分离,进一步加剧水系统中固含量的升高。

10.(4)大检修期间,急冷塔顶气液旋流分离器空间极其狭窄,只能单人单线纯人力清理液封盘上沉积的催化剂和旋流管料腿处堆积的催化剂,清理难度大,同时伴随着催化剂的清理和搅拌,一些轻烯烃组分挥发出来,造成密闭空间下气体分析不合格,清理作业无法长周期开展,大大降低工作效率和质量,造成清理不彻底。

技术实现要素:

11.本发明的第一个目的在于提供一种甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统,该冲洗系统能够较好地除去所述旋流管的料腿出口处的黏附物。

12.本发明的第二个目的在于提供一种利用前述冲洗系统对甲醇制烯烃工艺急冷塔气液旋流分离器进行冲洗的冲洗方法,该冲洗方法能够较好地除去所述旋流管的料腿出口处的黏附物。

13.为实现本发明的第一个目的,采用以下的技术方案:

14.一种甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统,

15.所述冲洗系统包括高压水单元和v型挡板;

16.所述高压水单元包括相连通的高压水总管和高压水第一冲洗母管;所述高压水第一冲洗母管上间隔设置有多个高压水第一冲洗支管;

17.所述v型挡板倒扣设置于液封盘上、且位于旋流管中相邻的两列左旋旋流管和右旋旋流管之间,且其两端分别抵接于急冷塔的塔壁上,形成v型水通道;所述急冷塔在位于所述v型水通道两端的塔壁上设置有第一管道连接孔,用于连接所述高压水第一冲洗支管以自两端向所述v型水通道内通入高压水;

18.所述v型挡板中的两侧挡板上分别设置有沿其长度方向的冲洗条缝,所述冲洗条缝正对所述旋流管的料腿出口设置。

19.优选地,所述冲洗条缝的长度为80-120mm,宽度为1-3mm;

20.优选地,所述v型挡板中两侧挡板之间的夹角为60-120

°

。

21.优选地,所述v型挡板的顶部高于所述旋流管的料腿出口;优选高出20-40mm;

22.优选地,所述v型挡板的高度为70-90mm;

23.优选地,所述高压水单元还包括高压水第二冲洗母管,所述高压水第二冲洗母管与所述高压水总管相连通;所述高压水第二冲洗母管上间隔设置有多个高压水第二冲洗支

管;

24.相邻两个所述v型挡板之间与所述液封盘形成槽型水通道;所述急冷塔在位于所述槽型水通道两端的塔壁上设置有第二管道连接孔,用于连接所述高压水第二冲洗支管以自两端向所述槽型水通道内通入高压水;

25.优选地,所述液封盘上位于所述槽型水通道的中部设置有冲洗落水孔;优选所述冲洗落水孔的孔径为20-80mm;

26.优选地,所述液封盘上所述冲洗落水孔的数量为所述槽型水通道的1-2倍;

27.所述高压水单元还包括多个高压水反冲洗母管,所述高压水反冲洗母管与所述高压水总管相连通;所述高压水反冲洗母管上间隔设置有多个高压水反冲洗支管;

28.所述液封盘上对应于所述旋流管的料腿出口位置设置有第三管道连接孔,所述高压水反冲洗支管通过所述第三管道连接孔自所述液封盘的底部穿出并伸入所述旋流管的料腿出口内进行反冲洗。

29.优选地,所述高压水反冲洗支管伸入所述旋流管的料腿出口内的长度为20-30mm;

30.优选地,所述高压水反冲洗支管的端部设置有喷头,所述喷头上设置有喷孔;优选所述喷头为伞帽状喷头,优选所述喷头上的喷孔沿其径向分布,优选所述喷孔为圆孔;优选所述喷孔的直径为0.3-1mm。

31.为实现本发明的第二个目的,采用以下的技术方案:

32.提供一种利用前述冲洗系统对甲醇制烯烃工艺急冷塔气液旋流分离器进行冲洗的冲洗方法。

33.优选地,所述冲洗方法包括:

34.利用所述高压水第一冲洗支管自两端向所述v型水通道内通入高压水,然后通入所述v型水通道内的高压水经所述冲洗条缝冲出至所述旋流管的料腿出口以对其冲洗。

35.优选地,所述冲洗方法还包括:

36.利用所述高压水第二冲洗支管自两端向所述槽型水通道内通入高压水,然后利用通入所述槽型水通道内的高压水将落于所述槽型水通道内的催化剂自所述液封盘的边沿溢流至下方;

37.优选地,所述冲洗方法还包括:

38.利用通入所述槽型水通道内的高压水将落于所述槽型水通道内的催化剂赶至所述冲洗落水孔处冲落至下方。

39.优选地,所述冲洗方法还包括:

40.利用所述高压水反冲洗支管自底部向所述旋流管的料腿出口内通入高压水,然后通入的高压水自所述高压水反冲洗支管的端部喷出至所述旋流管的料腿出口内侧进行反冲洗。

41.本发明的有益效果在于:

42.本发明的甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统及冲洗方法,能够较好地冲洗除去所述旋流管的料腿出口处黏附的催化剂,保证旋流分离器的高效进行,减少产品气经急冷塔气液旋流分离器后带入水洗塔的催化剂的量,避免了因水洗水系统和污水汽提系统催化剂固含量增多,导致设备堵塞引起生产反复波动,提高设备使用质量和寿命,降低聚烯烃生产的能耗,同时可将停工后液封盘和旋流管料腿处催化剂堆积情况降至最

低,降低工人劳动强度及运行成本,具有良好的经济效益和社会效益。

附图说明

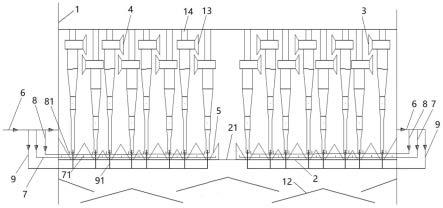

43.图1是本发明甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统在一种实施方式中的主视结构的透视图;

44.图2是图1所示甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统在一种实施方式中的俯视图;其中,左半部分是具有高压水单元中相关管路的图,右半部分中未画出高压水单元中的相关管路;

45.图3是图1所示甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统在另一种实施方式中的俯视图;其中,左半部分是具有高压水单元中相关管路的图,右半部分中未画出高压水单元中的相关管路;

46.图4是图1所示甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统中v型挡板与急冷塔的塔壁及液封盘所形成的v型水通道及其冲洗情况在一种实施方式中的结构示意图;

47.图5是图1所示甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统中旋流管的料腿出口处的反冲洗情况在一种实施方式中的结构示意图。

具体实施方式

48.以下结合具体实施方式/实施例对本发明的技术方案及其效果做进一步说明。以下实施方式/实施例仅用于说明本发明的内容,发明并不仅限于下述实施方式或实施例。应用本发明的构思对本发明进行的简单改变都在本发明要求保护的范围内。

49.如图1-5所示,一种甲醇制烯烃工艺急冷塔气液旋流分离器的冲洗系统,

50.所述冲洗系统包括高压水单元和v型挡板5;

51.所述高压水单元包括相连通的高压水总管6和高压水第一冲洗母管7;所述高压水第一冲洗母管7上间隔设置有多个高压水第一冲洗支管71;

52.所述v型挡板5倒扣设置于液封盘2上、且位于旋流管中相邻的两列左旋旋流管3和右旋旋流管4之间,且其两端分别抵接于急冷塔1的塔壁上,形成v型水通道;所述急冷塔1在位于所述v型水通道两端的塔壁上设置有第一管道连接孔,用于连接所述高压水第一冲洗支管71以自两端向所述v型水通道内通入高压水;

53.所述v型挡板5中的两侧挡板上分别设置有沿其长度方向的冲洗条缝51,所述冲洗条缝51正对所述旋流管的料腿出口设置。

54.本领域技术人员了解,所述气液旋流分离器设置于所述急冷塔1内,包括多列旋流管和液封盘2;所述旋流管包括上下错位背对安装的左旋旋流管3和右旋旋流管4;所述液封盘2设置于所述旋流管的料腿11下方,且所述液封盘2的中部设置有产品气口21。

55.本领域技术人员理解,甲醇制烯烃工艺是气相甲醇和粒度极小的催化剂反应,生成乙烯和丙烯。产品气前期经过前流程三级旋风分离器除去携带的大部分催化剂和催化剂细粉后,进入急冷塔的产品气仍裹挟着部分催化剂超细粉,催化剂超细粉和产品气(乙烯+丙烯)进入急冷塔中。而甲醇制烯烃工艺急冷塔气液旋流分离器在工作过程中,催化剂超细粉和产品气与中压蒸汽发生器换热后,温度降低后进入急冷塔1的底部,与从人字挡板12落下的急冷水逆流接触进一步脱过热、并洗涤产品气中的催化剂,到达急冷塔1的顶部顶通过

液封盘2中间的产品气口21,速度被提高后,切向进入气液旋流分离器中旋流管的方形喇叭入口13,进一步脱除产品气中未洗涤脱落的催化剂。

56.而产品气中携带的急冷水液滴和液滴中包裹的催化剂在重力和离心力的作用下,从旋流管的料腿出口脱除后落到液封盘2上,较轻的产品气通过气液旋流分离器的顶部出口14进入水洗塔,液封盘2充满液封水维持一定水面高度,防止产品气倒窜从料腿出口逆向进入旋流管中。

57.本领域技术人员理解,催化剂超细粉在急冷塔内降低温度后,与重组分结合后容易黏结在一起,极易附着在急冷塔内设备上,气液旋流分离器作为急冷塔脱固的重要设备,料腿口更容易被催化剂堵塞,液封盘沉积催化剂无法及时置换,导致分离效率下降。

58.本领域技术人员理解,由于液封盘2的中部设置有产品气口21,产品气口21两侧的左旋旋流管3和右旋旋流管4之间,为了避免盖住产品气口21,可以沿产品气口21的两侧分别设置所述v型挡板5,也可以分别设置半个所述v型挡板5。

59.本领域技术人员理解,所述v型挡板5倒扣设置于液封盘2上、且位于旋流管中相邻的两列左旋旋流管3和右旋旋流管4之间,形成的v型水通道是沿平行于旋流管列的v型水通道。

60.本发明的冲洗系统,通过设置v型挡板5并在上面设置冲洗条缝51,使得v型挡板5与液封盘2及急冷塔1的塔壁一起形成v型水通道;v型挡板5的两侧板面接住由于旋分落下的催化剂(包括催化剂);高压水单元通过高压水总管6、高压水第一冲洗母管7和高压水第一冲洗支管71将高压水自v型水通道的两端部通入,并自冲洗条缝51喷出至所述旋流管的料腿出口处,一方面能够将落于v型挡板5两侧板面上的催化剂冲散,使其容易自v型挡板5的两侧板面冲洗落下至所述液封盘2上,防止其大块黏附在v型挡板5的两侧板面上或旋流管的料腿出口处而无法下落;另一方面,能够高压冲洗所述旋流管的料腿出口外面黏附的催化剂,对旋流管的料腿出口旋离下的催化剂进行搅动翻滚,使其容易自所述旋流管的料腿11外面脱除而下落至所述液封盘2上,避免旋流管的料腿出口堵塞,从而保证旋流分离器的高效进行,减少产品气经急冷塔气液旋流分离器后带入水洗塔的催化剂的量,避免了因水洗水系统和污水汽提系统催化剂固含量增多,导致设备堵塞引起生产反复波动,提高设备使用质量和寿命,降低聚烯烃生产的能耗,同时可将停工后液封盘和旋流管料腿处催化剂堆积情况降至最低,降低工人劳动强度及运行成本,具有良好的经济效益和社会效益。

61.本发明中,高压水是指压力在2.0mpa以上的水,优选纯净水,比如压力为2.1mpa、2.2mpa、2.3mpa等。

62.在一种实施方式中,所述冲洗条缝51有多个,且间隔设置。

63.为了较好地冲散落于v型挡板5两侧板面上的催化剂,在一种实施方式中,所述冲洗条缝51的长度为80-120mm,比如85mm、90mm、95mm、100mm、105mm、110mm和115mm;宽度为1-3mm,比如1.5mm、2mm和2.5mm。

64.为了较好地冲散落于v型挡板5两侧板面上的催化剂,在一种实施方式中,所述v型挡板5中两侧挡板之间的夹角为60-120

°

,比如65

°

、70

°

、75

°

、80

°

、85

°

、90

°

、95

°

、100

°

、105

°

、110

°

、和115

°

。

65.在一种实施方式中,所述v型挡板5的顶部高于所述旋流管的料腿出口;优选高出20-40mm,比如25mm、30mm和35mm;

66.在一种实施方式中,所述v型挡板5的高度为70-90mm,比如75mm、80mm和85mm。

67.在一种实施方式中,所述高压水总管6的管径为250-300mm,比如260mm、270mm、280mm和290mm;和/或

68.所述高压水第一冲洗母管7的管径为150-250mm,比如160mm、170mm、180mm、190mm、200mm、210mm、220mm、230mm和240mm;和/或

69.所述高压水第一冲洗支管71的管径为50-100mm,比如60mm、70mm、80mm和90mm。

70.本领域技术人员理解,管径指的是管的公称直径。

71.本领域技术人员理解,所述高压水总管6上设置有总控制阀/总控制阀组,用于控制所述高压水总管6的打开/关闭;所述高压水第一冲洗母管7上设置有第一控制阀/第一控制阀组,用于控制所述高压水第一冲洗母管7的打开/关闭。优选所述高压水第一冲洗支管71上设置有第一冲洗支管控制阀/第一冲洗支管控制阀组,用于控制所述高压水第一冲洗支管71的打开/关闭。

72.在一种实施方式中,所述高压水单元还包括高压水第二冲洗母管8,所述高压水第二冲洗母管8与所述高压水总管6相连通;所述高压水第二冲洗母管8上间隔设置有多个高压水第二冲洗支管81;

73.相邻两个所述v型挡板5之间与所述液封盘2形成槽型水通道;所述急冷塔1在位于所述槽型水通道两端的塔壁上设置有第二管道连接孔,用于连接所述高压水第二冲洗支管81以自两端向所述槽型水通道内通入高压水。

74.本发明通过设置高压水第二冲洗母管8和高压水第二冲洗支管81,能够将落于所述液封盘2上的催化剂自所述液封盘2的边沿溢流至下方的人字挡板12上,循环喷淋的急冷水将落在人字挡板5上的催化剂顺利带至塔底,从而避免催化剂在所述液封盘2上堆积结块形成大块黏附物而对清理带来困难。且高压水第二冲洗母管8和高压水第二冲洗支管81与冲洗条缝51相配合,能够将冲洗条缝51冲散的催化剂及时冲走,从而进一步防止其长时间沉积黏附在液封盘2上。

75.在一种实施方式中,所述高压水第二冲洗母管8的管径为150-250mm,比如160mm、170mm、180mm、190mm、200mm、210mm、220mm、230mm和240mm;和/或

76.所述高压水第二冲洗支管81的管径为50-100mm,比如60mm、70mm、80mm和90mm。

77.本领域技术人员理解,所述高压水第二冲洗母管8上设置有第二控制阀/第二控制阀组,用于控制所述高压水第二冲洗母管8的打开/关闭。优选所述高压水第二冲洗支管81上设置有第二冲洗支管控制阀/第二冲洗支管控制阀组,用于控制所述高压水第二冲洗支管81的打开/关闭。

78.为了更好地将落于所述液封盘2上的催化剂冲洗至其下方,如图4所示,在一种实施方式中,所述液封盘2上位于所述槽型水通道的中部设置有冲洗落水孔22;优选所述冲洗落水孔22的孔径为20-80mm,比如30mm、40mm、50mm、60mm和70mm;从而当液封盘2上的催化剂过多时,可以将冲洗至中部的催化剂自所述冲洗落水孔22直接落至所述液封盘2下方,减少催化剂在所述液封盘2上的停留时间,防止所述液封盘2上黏连过多的催化剂而封堵住所述旋流管的料腿出口,提高所述旋流管的分离效率。

79.优选地,所述液封盘2上所述冲洗落水孔22的数量为所述槽型水通道的1-2倍,比如1.1倍、1.2倍、1.3倍、1.4倍、1.5倍、1.6倍、1.7倍、1.8倍和1.9倍。

80.本发明中,所述冲洗落水孔22可以设置在一条直线上,比如过直径的直线;也可以在两条直线上交错设置,比如位于过直径的直线两侧的直线。

81.为了更方便快速地冲落落于所述液封盘2上的催化剂,如图3所示,在一种实施方式中,所述v型挡板5的中部是断开的,包括断开且间隔设置的第一v型挡板和第二v型挡板,且所述第一v型挡板和所述第二v型挡板的相邻端分别封口设置,从而在冲洗时,使得落于所述液封盘2上的催化剂在经冲洗落水孔22冲落时,不再受制于槽型水通道对应位置的冲洗落水孔22,而是可以随机经所述液封盘2上的冲洗落水孔22落下。

82.图2和图3中,左半部分是具有高压水单元中相关管路的图,右半部分中未画出高压水单元中的相关管路;本领域技术人员理解,右半部分也具有高压水单元中相关管路,包括高压水第一冲洗母7、高压水第一冲洗支管71、高压水第二冲洗母管8、高压水第二冲洗支管81、高压水反冲洗母管9和高压水反冲洗支管91,均与左半部分的相关管路对称设置,且均连接至左半部分的高压水总管6上。

83.在一种实施方式中,所述高压水单元还包括多个高压水反冲洗母管9,所述高压水反冲洗母管9与所述高压水总管6相连通;所述高压水反冲洗母管9上间隔设置有多个高压水反冲洗支管91;

84.所述液封盘2上对应于所述旋流管的料腿出口位置设置有第三管道连接孔,所述高压水反冲洗支管91通过所述第三管道连接孔自所述液封盘2的底部穿出并伸入所述旋流管的料腿出口内进行反冲洗。

85.本发明通过设置高压水反冲洗母管9和高压水反冲洗支管91,使得高压水自高压水反冲洗支管91的端部冲出至所述旋流管的料腿出口内部,形成向下的高压水作用于旋离下并位于所述旋流管的料腿出口内部的催化剂,并对所述旋流管的料腿出口内部架桥或黏附的催化剂(催化剂)进行冲洗剥离,防止其在料腿出口内部黏附结块而堵塞料腿出口,加速急冷水液滴和催化剂从旋流管的料腿出口脱离,保证了旋流管持续高效运行。

86.在一种实施方式中,所述高压水反冲洗母管9的管径为150-250mm,比如160mm、170mm、180mm、190mm、200mm、210mm、220mm、230mm和240mm;和/或

87.所述高压水反冲洗支管91的管径为4-8mm,比如5mm、6mm和7mm。

88.本领域技术人员理解,所述高压水反冲洗母管9上设置有反冲洗控制阀/反冲洗控制阀组,用于控制所述高压水反冲洗母管9的打开/关闭。优选所述高压水反冲洗支管91上设置有反冲洗支管控制阀/反冲洗支管控制阀组,用于控制所述高压水反冲洗支管91的打开/关闭。

89.优选地,多个所述高压水反冲洗母管9上的所述反冲洗控制阀/反冲洗控制阀组之间采用顺序控制,实现反冲洗自动化控制,同时根据旋流管实际运行工况,也可调成手动开启需要反冲洗的部分旋流管。

90.在一种实施方式中,所述高压水反冲洗支管91伸入所述旋流管的料腿出口内的长度为20-30mm,比如21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm和29mm。

91.为了更高效地剥离掉在所述旋流管的料腿出口内部架桥或黏附的催化剂,如图5所示,在一种实施方式中,所述高压水反冲洗支管91的端部设置有喷头10,所述喷头10上设置有喷孔,从而能够使高压水更均匀更有冲击力地喷至所述旋流管的料腿出口内壁,从而更高效地剥离掉催化剂;优选所述喷头10为伞帽状喷头,优选所述喷头10上的喷孔沿其径

向分布,优选所述喷孔为圆孔;优选所述喷孔的孔径为0.3-1mm,比如0.4mm、0.5mm、0.6mm、0.7mm、0.8mm和0.9mm。

92.本发明还提供一种利用前述冲洗系统对甲醇制烯烃工艺急冷塔气液旋流分离器进行冲洗的冲洗方法。

93.在一种实施方式中,所述冲洗方法包括:

94.利用所述高压水第一冲洗支管71自两端向所述v型水通道内通入高压水,然后通入所述v型水通道内的高压水经所述冲洗条缝51冲出至所述旋流管的料腿出口以对其冲洗。

95.本领域技术人员理解,要先连通所述高压水总管6、所述高压水第一冲洗母管7和所述高压水第一冲洗支管71,然后再利用所述高压水第一冲洗支管71自两端向所述v型水通道内通入高压水,然后通入所述v型水通道内的高压水经所述冲洗条缝51冲出至所述旋流管的料腿出口以对其冲洗。

96.在一种实施方式中,所述冲洗方法还包括:

97.利用所述高压水第二冲洗支管81自两端向所述槽型水通道内通入高压水,然后利用通入所述槽型水通道内的高压水将落于所述槽型水通道内的催化剂自所述液封盘2的边沿溢流至下方;

98.本领域技术人员理解,要先连通所述高压水总管6、所述高压水第二冲洗母管8和所述高压水第二冲洗支管81,然后再利用所述高压水第二冲洗支管81自两端向所述槽型水通道内通入高压水,然后利用通入所述槽型水通道内的高压水将落于所述槽型水通道内的催化剂自所述液封盘2的边沿溢流至下方;

99.优选地,所述冲洗方法还包括:

100.利用通入所述槽型水通道内的高压水将落于所述槽型水通道内的催化剂赶至所述冲洗落水孔22处冲落至下方。

101.在一种实施方式中,所述冲洗方法还包括:

102.利用所述高压水反冲洗支管91自底部向所述旋流管的料腿出口内通入高压水,然后通入的高压水自所述高压水反冲洗支管91的端部,优选自所述高压水反冲洗支管91端部的喷头10喷出至所述旋流管的料腿出口内侧进行反冲洗。

103.本领域技术人员理解,要先连通所述高压水总管6、所述高压水反冲洗母管9和所述高压水反冲洗支管91,然后再利用所述高压水反冲洗支管91自底部向所述旋流管的料腿出口内通入高压水,然后通入的高压水自所述高压水反冲洗支管91的端部喷出至所述旋流管的料腿出口内侧进行反冲洗。

104.在一种实施方式中,所述冲洗方法还包括:

105.各所述高压水反冲洗支管91之间采用顺序控制。

106.实施例1(s1)

107.利用如图1和图3-5所示冲洗系统对甲醇制烯烃工艺急冷塔气液旋流分离器进行冲洗,其中,甲醇制烯烃工艺中,气化甲醇的进料处理量为250t/h;

108.冲洗方法包括以下步骤:

109.(1)连通所述高压水总管6、所述高压水第一冲洗母管7和所述高压水第一冲洗支管71,利用所述高压水第一冲洗支管71自两端向所述v型水通道内通入高压水,然后通入所

述v型水通道内的高压水经所述冲洗条缝51冲出至所述旋流管的料腿出口以对其冲洗;其中,

110.所述高压水总管6的管径为280mm、所述高压水第一冲洗母管7的管径为200mm,所述高压水第一冲洗支管71的管径为80mm;高压水为压力为2.1mpa的纯净水;所述v型挡板5的高度为80mm,所述v型挡板5中两侧挡板之间的夹角为90

°

;所述冲洗条缝51的长度为100mm,宽度为2mm;

111.(2)连通所述高压水总管6、所述高压水第二冲洗母管8和所述高压水第二冲洗支管81,利用所述高压水第二冲洗支管81自两端向所述槽型水通道内通入高压水,然后利用通入所述槽型水通道内的高压水一方面将落于所述槽型水通道内的催化剂自所述液封盘2的边沿溢流至下方,另一方面将落于所述槽型水通道内的催化剂赶至所述冲洗落水孔22处冲落至下方;其中,

112.所述高压水第二冲洗母管8的管径为200mm,所述高压水第二冲洗母管8的管径为80mm;所述冲洗落水孔22的孔径为50mm;所述液封盘2上所述冲洗落水孔22的数量为所述槽型水通道的1.5倍;

113.(3)连通所述高压水总管6、所述高压水反冲洗母管9和所述高压水反冲洗支管91,利用所述高压水反冲洗支管91自底部向所述旋流管的料腿出口内通入高压水,然后通入的高压水自所述高压水反冲洗支管91端部的喷头10喷出至所述旋流管的料腿出口内侧进行反冲洗;其中,

114.所述高压水反冲洗母管9的管径为200mm,所述高压水反冲洗支管91的管径为5mm;所述高压水反冲洗支管91伸入所述旋流管的料腿出口内的长度为25mm;所述喷头10为伞帽状喷头,所述喷头10上的喷孔沿其径向分布,所述喷孔为圆孔,所述喷孔的孔径为0.5mm。

115.甲醇制烯烃工艺急冷塔气液旋流分离器经前述冲洗系统进行冲洗时,可持续工作,期间基本不会堵塞,也不需要降低气化甲醇的进料处理量。

116.实施例2(s2)

117.与实施例1相比仅有如下区别:

118.甲醇制烯烃工艺中,气化甲醇的进料处理量为280t/h。

119.甲醇制烯烃工艺急冷塔气液旋流分离器经前述冲洗系统进行冲洗时,可持续工作,期间基本不会堵塞,也不需要降低气化甲醇的进料处理量。

120.对比例1(d1)

121.与实施例1相比仅有如下区别:

122.甲醇制烯烃工艺急冷塔气液旋流分离器不进行冲洗,运行过程中容易堵塞,为解决该问题,其持续工作2个月后,气化甲醇的进料处理量需要连续降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1