一种矿用浮选机的制作方法

1.本实用新型涉及矿用生成设备技术领域,具体涉及一种矿用浮选机。

背景技术:

2.浮选是细粒和极细粒矿泥煤泥分选中效果最好的一种方法,机械搅拌式浮选机是矿产浮选中应用最广泛的设备。机械搅拌式浮选机主要由槽体、搅拌机构、驱动装置、刮泡机构、支架等组成。而搅拌机构主要由中央筒、主轴、叶轮、定子、吸浆管、轴承体、电机等组成。

3.搅拌机构的叶轮与定子的叶轮总成是机械搅拌式浮选机的核心部件,叶轮更是起着搅拌并循环矿浆,吸入并分散空气的重要作用,其设计制造决定浮选机的机械性能和工艺性能。而现有的叶轮总成的设计存在优化空间,有待设计新型的叶轮总成。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种矿用浮选机。

5.为了解决上述问题,本实用新型按以下技术方案予以实现的:

6.本实用新型所述的一种矿用浮选机,包括槽体、设置于槽体支架上的搅拌机构、刮泡机构和用于驱动搅拌机构和刮泡机构的驱动装置;所述搅拌机构包括中央筒、主轴、叶轮和定子,所述主轴设置于中央筒内,所述叶轮与主轴驱动连接;

7.其中,所述定子固定连接在中央筒的底部,所述叶轮与定子同轴心设置;

8.所述叶轮包括与主轴连接的分隔盘、分别设置于分隔盘上下表面的上叶片和下叶片,所述上叶片的高度大于下叶片的高度;

9.所述定子包括安装板、以及设置于安装板下表面的多个斜叶片,所述叶轮位于定子的中部,多个所述斜叶片呈放射状的均匀间隔布设在安装板上,多个斜叶片形成环绕叶轮。

10.优选地,所述上叶片为呈矩形的板状结构,所述下叶片为呈三角形的板状结构。

11.优选地,所述叶轮设置有等距分布的6组上叶片和下叶片。

12.优选地,所述叶轮采用高铬合金制成。

13.优选地,所述斜叶片的高度大于所述叶轮的高度,所述斜叶片立设于安装板的下表面;

14.所述斜叶片为弧形板状结构,所述斜叶片的朝外的下端部设置有倒角结构。

15.优选地,所述定子设有16个斜叶片。

16.优选地,所述安装板为圆环板,所述安装板开设有多个穿孔,多个穿孔与多个斜叶片的安装位置相互错开设置。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型所述的所述叶轮包括与主轴连接的分隔盘、分别设置于分隔盘上下表面的上叶片和下叶片,所述上叶片的高度大于下叶片的高度;所述定子包括安装板、以及设

置于安装板下表面的多个斜叶片,所述叶轮位于定子的中部,多个所述斜叶片呈放射状的均匀间隔布设在安装板上,多个斜叶片形成环绕叶轮。

19.通过此设计,本浮选机采用由分隔盘、上叶片和下叶片组成的叶轮,该结构下的叶轮可在吸入空气的同时,保证矿粒充分悬浮及气泡完全分布在全部矿浆中,使浮选槽内具有较高的浮选概率。定子的主要作用为将叶轮产生的切向旋转矿流转化为径向矿浆流,防止矿浆旋转,促进稳定泡沫层的形成,并有助于矿浆在槽内再循环;其次在叶轮周围和定子叶片间产生一个强烈的剪力环形区,促进细气泡的形成。

附图说明

20.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

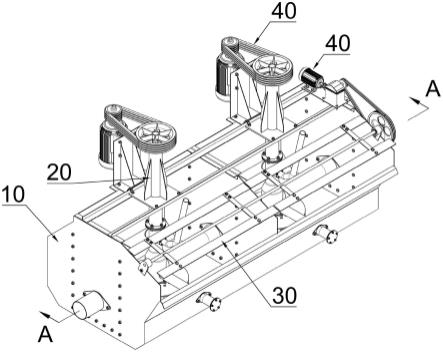

21.图1是本实用新型的矿用浮选机的立体示意图;

22.图2是本实用新型的矿用浮选机的a-a切面示意图;

23.图3是本实用新型的搅拌机构的装配示意图;

24.图4是本实用新型的叶轮的立体示意图;

25.图5是本实用新型的叶轮的正视图;

26.图6是本实用新型的定子的立体示意图;

27.图7是本实用新型的定子的俯视图;

28.图中:

29.10-槽体;

30.20-搅拌机构、21-叶轮、211-分隔盘、212-上叶片、213-下叶片、22-定子、221-斜叶片;

31.30-刮泡机构;

32.40-驱动装置。

具体实施方式

33.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

34.如图1~图7所示,本实用新型所述的一种矿用浮选机的优选结构。

35.如图1所示,本实用新型的所述矿用浮选机为机械搅拌式浮选机,所述矿用浮选机包括槽体10、搅拌机构20、驱动装置40、刮泡机构30、支架等组成。支架安装在槽体上,搅拌机构20、驱动装置40、刮泡机构30安装在支架上。

36.其中,所述搅拌机构20包括中央筒、主轴、叶轮21和定子22,所述主轴设置于中央筒内,所述叶轮与主轴驱动连接。所述驱动装置的电机通过三角带使大带轮转动,大带轮驱动主轴转动,进而带动搅拌机构底端的叶轮以一定线速度旋转。随着叶轮的旋转,槽内矿浆从四周经槽底由叶轮下端吸到叶轮叶片之间。矿浆与空气在叶片之间充分混合后,由定子稳流和定向后进入整个槽体中。气泡上升到泡沫稳定区,经过富集过程,泡沫被刮泡机构从溢流堰刮出,进入泡沫槽。还有一部分矿浆向叶轮下部流去,再经叶轮搅拌,重新混合形成矿化气泡。

37.优选地,槽体通常采用矩形断面的槽体结构,能提高空气的充气均匀度和液面的

平稳度,改善浮选选择性,增大矿浆和矿粒的分离精度,提高浮选机效率。槽底两侧为带有一定角度的倾斜面,避免泥沙堆积槽底,有利于矿浆向槽体中心流动后进入叶轮腔处理,提高矿浆处理能力。槽体的设计增大了浮选机的搅拌和捕捉区域,延长浮选时间。

38.具体的,机械搅拌式浮选机的机构设计及机械原理,是本领域的公知常识,在此不过多说明,是本领域的技术人员可根据现有技术所知晓的。

39.本实用新型的主要改进在叶轮总成,具体的,本实用新型提供如下优选实施方式:

40.如图3、图4和图5所述,所述定子22固定连接在中央筒的底部,所述叶轮21与定子22同轴心设置;所述叶轮21包括与主轴连接的分隔盘211、分别设置于分隔盘211上下表面的上叶片212和下叶片213,所述上叶片212的高度大于下叶片213的高度。

41.其中,所述上叶片212为呈矩形的板状结构,所述下叶片213为呈三角形的板状结构。所述叶轮设置有等距分布的6组上叶片和下叶片。本浮选机采用由分隔盘、上叶片和下叶片组成的叶轮,该结构下的叶轮可在吸入空气的同时,保证矿粒充分悬浮及气泡完全分布在全部矿浆中,使浮选槽内具有较高的浮选概率。

42.如图6和图7所示,所述定子22包括安装板、以及设置于安装板下表面的多个斜叶片221,所述叶轮位于定子的中部,多个所述斜叶片呈放射状的均匀间隔布设在安装板上,多个斜叶片形成环绕叶轮,且斜叶片的端部与叶轮相间隔设置。

43.由于浮选槽内充气搅拌区需要较强的混合,使矿浆处于紊流状态,而分离区和泡沫区又需要相对稳定。定子的主要作用为将叶轮产生的切向旋转矿流转化为径向矿浆流,防止矿浆旋转,促进稳定泡沫层的形成,并有助于矿浆在槽内再循环;其次在叶轮周围和定子叶片间产生一个强烈的剪力环形区,促进细气泡的形成。

44.具体的,所述安装板为圆环板,所述安装板开设有多个穿孔,多个穿孔与多个斜叶片的安装位置相互错开设置。所述斜叶片的高度大于所述叶轮的高度,所述斜叶片立设于安装板的下表面;所述斜叶片为弧形板状结构,所述斜叶片的朝外的下端部设置有倒角结构。

45.在一种具体实施中,所述定子设有16个斜叶片。

46.通过此设置,定子与叶轮的组合结构下,定子与叶轮径向间隙较大,在斜叶片设计下,叶轮中甩出的矿浆-空气混合物可以顺利地进入矿浆中,使空气得到很好分散。

47.在一种优选实施中,所述叶轮采用高铬合金制成。其使用寿命是普通材料zg40mn2的数倍,进一步提高了浮选机工作的可靠性,有效控制了材料的消耗成本,减少了设备更换维护频率,降低了工人劳动强度,保证了生产稳定性。

48.本实施例所述一种矿用浮选机的其它结构参见现有技术。

49.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1