一种套管结晶器化蜡装置的制作方法

[0001]

本实用新型涉及炼油装置技术领域,特别涉及一种套管结晶器化蜡装置。

背景技术:

[0002]

酮苯脱蜡(脱油)装置脱蜡段结晶单元需要用到套管结晶器(以下简称套管),通常设置有多路并联,每一路通常有三台套管串联,第一台套管为换冷型,内管介质为原料油和溶剂,外管介质为冷滤液;第二、三台套管为氨冷型,内管介质为原料油和溶剂,外管介质为氨。

[0003]

随着设备运行时间的增加,这些套管内壁及内部构件会结上一层蜡,影响设备的正常运行,因此这些套管都需要间断进行一种叫“化蜡”或“化套管”的操作,以融化套管内管壁及内部构件结的蜡。而结蜡最严重的是第一台套管,常规的化蜡方法有多种:

[0004]

(1)常规方法一:采用常温高压溶剂注入套管内管,对套管内管进行冲洗置换操作。

[0005]

此方法缺点是:

[0006]

1)只适用于套管内管结蜡轻微的情况,当套管内管结蜡较多,此方法效果较差,不能满足化蜡要求;

[0007]

2)需要消耗溶剂,增加装置能耗;

[0008]

3)根据注入溶剂的多少对回收系统有少量影响;

[0009]

4)操作不当可能影响脱蜡滤机进料温度。

[0010]

(2)常规方法二:采用热溶剂注入套管内管,对套管内管进行冲洗置换化蜡操作,此方法适用于各种结蜡程度的化套管要求。此方法缺点是:

[0011]

1)需要消耗溶剂,且需要采用热溶剂,增加装置能耗,能耗比方法一要高;

[0012]

2)增加蜡下油回收(或蜡回收)的负荷;

[0013]

3)影响蜡下油回收系统(或蜡回收系统)的操作;

[0014]

4)操作不当可能影响脱蜡滤机进料温度;

[0015]

5)设备需要停工处理,不能满足装置长周期生产的需要。

[0016]

基于上述情况,本实用新型对套管内化蜡技术进行了改进,提出了一种套管结晶器化蜡装置及方法。

技术实现要素:

[0017]

本实用新型为了弥补现有技术的缺陷,提供了一种套管结晶器化蜡装置及方法。

[0018]

本实用新型是通过如下技术方案实现的:

[0019]

一种套管结晶器化蜡装置,其特征在于:包括套管结晶器,缓冲罐,化蜡泵,流控阀组和换热器;

[0020]

所述套管结晶器外管介质出口作为热滤液入口,套管结晶器外管介质入口作为热滤液出口;

[0021]

所述套管结晶器外管介质入口连接到缓冲罐,缓冲罐通过化蜡泵和流控阀组连接到换热器,并通过换热器连接到所述套管结晶器外管介质出口。

[0022]

所述缓冲罐入口还连接有滤液补充管道。

[0023]

所述化蜡泵出口还连接有过滤器和滤液去回收管道,所述过滤器位于化蜡泵出口与流控阀组之间。

[0024]

所述换热器还连接有热煤输送管道,并在换热器入口前设有热煤调节阀tv。

[0025]

所述套管结晶器外管介质入口、内管介质出口和换热器5滤液出口处均设有温度计,分别标示为t3、t2和t1;温度计t3和t1分别用于检测化蜡后滤液的温度以及热滤液的温度,温度计t2用于检测套管结晶器内管出口介质的温度,以检测化蜡的升温过程,便于控制化蜡过程及化蜡效果。

[0026]

所述温度计t3、t2和t1,热煤调节阀tv,流控阀组以及化蜡泵还连接到控制系统。

[0027]

本实用新型的有益效果是:该套管结晶器化蜡装置,采用热滤液循环化套管,不增加溶剂消耗,能耗低;采用外管加热的方式,化蜡彻底,不影响脱蜡油产品质量,不影响蜡回收、蜡下油回收的操作;且化蜡的温度可控,化蜡时间可控,设备可以不停工进行化蜡,能够满足装置长周期生产的需要。

附图说明

[0028]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0029]

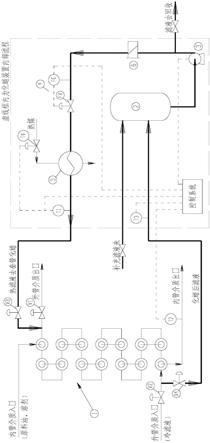

附图1为本实用新型套管结晶器化蜡装置及工艺示意图。

[0030]

附图中,1套管结晶器,2缓冲罐,3化蜡泵,4流控阀组,5换热器,6过滤器,v1~v4自动开关阀门,t1~t3温度计,fv~tv调节阀,fc流量计。

具体实施方式

[0031]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0032]

该套管结晶器化蜡装置,包括套管结晶器1,缓冲罐2,化蜡泵3,流控阀组4和换热器5;

[0033]

所述套管结晶器1外管介质出口作为热滤液入口,套管结晶器1外管介质入口作为热滤液出口;

[0034]

所述套管结晶器1外管介质入口连接到缓冲罐2,缓冲罐2通过化蜡泵3和流控阀组4连接到换热器5,并通过换热器5连接到所述套管结晶器1外管介质出口。

[0035]

所述流控阀组4用于控制需要的热滤液流量,推荐流量在3~10t/h。

[0036]

所述缓冲罐2入口还连接有滤液补充管道。

[0037]

所述化蜡泵3出口还连接有过滤器6和滤液去回收管道,所述过滤器6位于化蜡泵3

出口与流控阀组4之间。

[0038]

所述换热器5还连接有热煤输送管道,采用热煤作为加热介质,并在换热器5入口前设有热煤调节阀tv。

[0039]

所述套管结晶器1外管介质入口、内管介质出口和换热器5滤液出口处均设有温度计,分别标示为t3、t2和t1;

[0040]

温度计t3和t1分别用于检测化蜡后滤液的温度以及热滤液的温度,通过热煤调节阀tv控制热煤流量来控制热滤液的温度;温度计t1设置有报警,热滤液温度既不能太低(保证化蜡所需的温度)也不能太高(保证安全化蜡),热滤液温度通常控制在80~120℃;

[0041]

温度计t2用于检测套管结晶器1内管出口介质的温度,以检测化蜡的升温过程,便于控制化蜡过程及化蜡效果。

[0042]

所述温度计t3、t2和t1,热煤调节阀tv,流控阀组4以及化蜡泵3还连接到控制系统。所述控制系统用于实现自动化蜡操作,把需要的化蜡时间及热滤液流量fc输入控制系统,控制系统通过检测t1、t2、t3的温度来控制热滤液的外送温度;也可以根据需要的温度,自动调节热滤液流量来满足化蜡效果。

[0043]

当需要化蜡时,关闭阀门v1和v2,打开阀门v3、v4;控制系统首先自检,检测各阀门的阀位及各测量点温度都处于正常状态后,开启化蜡泵3,通过流控阀组4控制滤液流量,通过热煤调节阀tv控制需要的热滤液温度t1,将热滤液送出化蜡装置至套管化蜡。

[0044]

热滤液自化蜡装置送出,进入第一台套管结晶器1的外管介质出口,再自套管结晶器1的外管介质入口出来,返回化蜡装置。上述整个过程均可以由控制系统实现自动控制。

[0045]

达到要求的化蜡效果后,关闭阀门v3和v4,打开阀门v1和v2。停化蜡泵3,化蜡结束。

[0046]

化蜡过程中若监测到内管出口温度计t2温度超过允许值,则联锁停化蜡装置的化蜡泵3,关闭化蜡装置的热媒控制阀tv,以保证化蜡安全;

[0047]

若监测到温度计t1温度超过允许值,则联锁关闭化蜡装置的热煤调节阀tv,以保证化蜡安全。

[0048]

以上联锁通过控制系统自动完成。

[0049]

与现有技术相比,该套管结晶器化蜡装置,具有以下特点:

[0050]

1、采用热滤液循环化套管,不增加溶剂消耗,能耗低;

[0051]

2、采用外管加热的方式,化蜡彻底;

[0052]

3、化蜡装置实现了自动化控制,采用可调节温度和流量的热滤液,操作方便,化蜡灵活。

[0053]

4、采用的热滤液注入外管不影响脱蜡油产品质量,不影响蜡回收、蜡下油回收的操作;

[0054]

5、因化蜡的温度可控,化蜡时间可控,因此设备可以不停工进行化蜡,能满足装置长周期生产的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1