TFB富氧气化室及气化炉的制作方法

tfb富氧气化室及气化炉

技术领域

1.本发明涉及一种tfb富氧气化室及气化炉,尤其涉及一种能够用于城市生活垃圾的tfb富氧气化室及气化炉,属于气化燃烧技术领域。

背景技术:

2.当前生活垃圾热处理比较成熟的方法是焚烧。由于生活垃圾成分复杂、形态多变、热值较低,为了达到燃烧充分、减少污染物排放等目的,热解焚烧或气化焚烧等技术也得到了发展。但以获得气化气为目标产物的垃圾气化技术始终面临着诸如气化效率较低、气化炉稳定性较差、合成气中污染物含量较高、合成气热值较低,经济性较差等问题。

3.专利文献cn101850350a提出了一种城市固体垃圾富氧气化的处理方法,提出将城市生活垃圾控制在含水率25%以内,再输送至气化炉内利用富氧气作为流化介质,进行气化。并通过基于gibbs最小自由能的化学热力学平衡计算发现,富氧气化条件下,随着富氧量的增加,反应时间缩短,反应温度更高,反应更加充分,有利于提高气化效率。

4.由于富氧气化时往往通过增加纯氧量减少空气量,这意味着提高氧气浓度会减少载气量,从而导致流化气速大幅降低,因此专利文献cn106635178a提出了以氧气和载气混合形成的富氧混合气通入流化床气化炉的流化床富氧气化方法,其载气为二氧化碳或水蒸气。并且认为氧气与c发生燃烧反应的放热量被二氧化碳或水蒸气与c气化反应的吸热量部分抵消了,避免了流化床气化炉内的局部飞温现象。

技术实现要素:

5.本发明的目的在于提供一种tfb富氧气化室及气化炉,一方面采用tfb炉型下锥段底部避免了湍动床内的流化风速大幅降低;另一方面通过在下锥段(密相区)采用具有高导热性能的碳化硅耐火层,过渡直段及上锥段采用裸露膜式水冷壁结构,使得气化室在富氧气化过程中产生的热量能够快速传导,避免了局部飞温。

6.本发明是通过以下技术方案来实现的:tfb富氧气化室,包括下部的变截面段和上部的上直段,所述变截面段包括从下往上的下锥段、过渡直段和上锥段;所述下锥段底部设置有一次气化剂配送装置,能够配送富氧气作为一次气化剂;所述下锥段选用高导热耐磨壁面,所述高导热耐磨壁面包括密封钢板、水冷管排和碳化硅耐火材料层,所述密封钢板作为外壁面设置在最外层,所述碳化硅耐火材料层作为内壁面,所述水冷管排设置在所述碳化硅耐火材料层中且靠近所述密封钢板设置;所述过渡直段、上锥段和上直段选用膜式水冷壁壁面,且所述上直段内壁面敷设有高铝耐火层;所述下锥段的水冷管排与所述过渡直段的膜式水冷壁壁面通过集箱相连。

7.上述技术方案中,所述碳化硅耐火材料层选用含量大于等于60%的碳化硅质耐火材料,优选大于等于85%。

8.上述技术方案中,所述一次气化剂配送装置还包括蒸汽配送装置。

9.上述技术方案中,所述气化室还包括二次气化剂配送装置和三次气化剂配送装

置,能够配送喷入富氧或纯氧作为二次气化剂和三次气化剂以形成分级气化;所述二次气化剂配送装置包括设置在所述下锥段上部的下二次气化剂配送喷口和设置在所述上锥段上部的上二次气化剂配送喷口,所述三次气化剂配送装置包括设置在所述上直段下部的三次气化剂配送喷口。

10.tfb富氧气化炉,包括如上所述的气化室以及依次相连的余热锅炉和净化装置,所述余热锅炉选用包括下行通道和上行通道的折返烟道,所述气化室顶部一侧设置有气化气出口与余热锅炉的下行通道入口相连通。

11.进一步的,所述余热锅炉的上行通道中设置有对流受热面。

12.与现有技术相比,本发明包括以下优点及有益效果:1)富氧气化强度大、气化效率高,可以获得成分更纯、热值更高的气化气,而采用tfb炉型下锥段底部还避免了因流化介质减少而带来的湍动床内流化风速大幅降低。

13.2)气化室下部壁面选用导热性能高的碳化硅耐火材料配合密集设置的水冷管排,防磨同时能够强化换热,在富氧/纯氧气化强度大的情况下,更有利于稳定和控制气化温度。

14.3)气化室上部壁面敷设高铝耐火层,实现耐磨隔热,为气化室上部高温气化提供条件。

附图说明

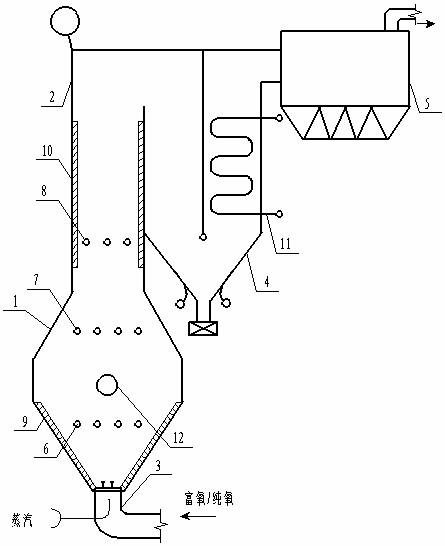

15.图1为本发明所涉及的富氧气化tfb气化炉示意图。

16.图2为本发明所涉及的下锥段高导热耐磨壁面结构示意图。

17.图3为本发明所涉及的高铝耐火层壁面结构示意图。

18.图4为本发明所涉及的下锥段与过渡直段连接结构示意图。

19.图中:1-变截面段;2-上直段;3-一次气化剂配送装置;4-余热锅炉;5-净化装置;6-下二次气化剂配送喷口;7-上二次气化剂配送喷口;8-三次气化剂配送喷口;9-下锥段;10-高铝耐火层;11-对流受热面;12-进料口;13-集箱;901-密封钢板;902-水冷管排;903-抓钉;904-碳化硅耐火材料层;1001-膜式水冷壁;1002-保温砖;1003-高铝砖;1004-销钉。

具体实施方式

20.下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

21.本技术文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在以下各实施例的描述中,“多个”、“若干”的含义是两个及两个以上,除非另有明确具体的限定。

22.如图1所示,一种tfb富氧气化炉,包括依次相连的tfb富氧气化室(以下简称气化

室)、余热锅炉4和净化装置5。余热锅炉4选用包括下行通道和上行通道的折返烟道,气化室顶部一侧设置有气化气出口与余热锅炉4的下行通道入口相连通。进一步的,余热锅炉的上行通道中设置有对流受热面11。折返烟道的底部形成惯性分离室,惯性分离室底部形成灰斗,能够收集气化气中携带的固体颗粒物作为中灰。灰斗底部设有排灰口,能够不定期排放中灰。

23.气化室包括下部的变截面段1和上部的上直段2,变截面段1包括从下往上的下锥段9、过渡直段和上锥段,且下锥段的截面积最小。上直段2与上锥段的顶部相连,且与上锥段顶部最小截面处等截面设置。

24.温度是气化过程的重要影响参数,直接影响气化强度和合成气组分、热值。研究文献表明,生活垃圾的热值较高时,更高的温度改善了垃圾的气化状况,从而产生了大量小分子的合成气。较高的床层温度也会促进碳转化和大分子化合物的裂解,从而减少焦炭和焦油的形成。然而还原性气氛下,废弃物中的玻璃、碱金属等往往在800℃以下就出现熔融状态,不但影响气化反应,还影响到气化炉的稳定性。富氧气化条件中,气化强度更大,气化反应更为快速,反应后的热量需要强化传导以避免热量累积引发温度过高。

25.下锥段9选用高导热耐磨壁面,高导热耐磨壁面包括密封钢板901、水冷管排902和碳化硅耐火材料层904,水冷管排902包括若干水冷管。如图2所示,密封钢板901作为外壁面设置在最外层,水冷管排902靠近密封钢板901设置,碳化硅耐火材料浇筑在水冷管排902中的水冷管四周并形成碳化硅耐火材料层904作为内壁面。碳化硅耐火材料层选用含量大于等于60%(优选大于等于85%)的碳化硅质耐火材料,既具有优异的导热性能,且具有优越的耐火防磨性能。而由于水冷管排整体设置在碳化硅耐火材料层中,也使得整体传热面积最大化。不同于标准膜式水冷壁结构中水冷管只有一半管壁作为受热接触面。

26.如图2所示,高导热耐磨壁面还包括若干抓钉903,抓钉主要作用为固定耐火材料层和强化传热。一部分抓钉分布在水冷管排之间,此时抓钉一端焊接在密封钢板上,另一端埋设在碳化硅耐火材料层中。一部分抓钉一端直接焊接在水冷管排外壁面上,以强化传热。为了强化换热,水冷管排中水冷管以密集设置方式设置,密集设置优选为按照水冷管排间只够布置一排抓钉设置。同时密集布置的还有抓钉,抓钉密集设置能够强化传热作用。

27.过渡直段、上锥段和上直段选用膜式水冷壁壁面,且上直段内壁面敷设有高铝耐火层,在保证炉体密封的同时,还能够利用过渡直段和上锥段裸露的膜式水冷壁吸收燃料气化产生的热量,进一步调节了气化炉内的温度。

28.下锥段9的水冷管排与过渡直段的膜式水冷壁结构(其中的水冷管)通过集箱13相连,膜式水冷壁鳍片延伸至集箱,下锥段9的外壁——密封钢板也延伸至集箱,形成密封结构,既能够保证密封,又能够解决由于上下管间距不同所带来的结构问题。集箱连接的内侧面(炉内)形成凹陷处,为避免磨损,此处与下锥段用同样的耐火材料和抓钉砌筑补齐,使其内侧面形成过渡直段,如图4所示。

29.气化室设置有一次气化剂配送装置、二次气化剂配送装置和三次气化剂配送装置,能够配送喷入富氧气(氧含量大于21%)作为一次气化剂、二次气化剂和三次气化剂以形成分级气化。本气化室在分级气化的同时,温度也分区控制,其中一个实施例中,气化室下部(下锥段)温度为600-750℃、中部(包括过渡直段和上锥段)温度为750-850℃,上直段温度为850-950℃。

30.一次气化剂配送装置设置在下锥段9底部,包括一次气化剂配风室和设置在配风室顶部的布风板及风帽等,能够通入富氧气作为一次气化剂。同时还包括蒸汽配送装置,能够通入蒸汽作为调控气化剂,既能够通过蒸汽喷入量调节来调控温度,在其中一种优选实施方式中,还能够在余热锅炉4折返烟道底部形成的灰斗中设置在线含碳量传感器,与蒸汽配送装置形成联动式调节。设定含碳量预设值(通常为5%),当在线含碳量传感器测得值高于预设值时增大蒸汽喷入量(通过pid等方式实现),而当蒸汽量增大导致密相区(下锥段中下部)下降低于密相区预设温度下限时,则增大一次气化剂供给,通过蒸汽量和富氧气量相结合的串级调节方式实现气化室内梯级温度调控。

31.二次气化剂配送装置包括设置在下锥段9上部的下二次气化剂配送喷口6和设置在上锥段上部的上二次气化剂配送喷口7,三次气化剂配送装置包括设置在上直段2下部的三次气化剂配送喷口。

32.上直段内壁面结构如图3所示,靠近膜式水冷壁1001采用异形保温砖1002贴合式设置,而靠近炉内侧选用标准耐火高铝砖1003相配合形成耐磨隔热的高铝耐火层10,从而起到阻止上直段膜式水冷壁吸热,从而能够为上部高温气化提供条件。高铝耐火层10中同样设置有销钉1004,其作用与抓钉903类似,主要起固定耐火层(包括保温砖和高铝砖)作用。

33.气化原料由给料装置通过进料口12进入气化室,进料口12通常设置在气化室中部以下。气化原料在气化室内完成了富氧气化后,高温气化气进入相连的余热锅炉4。余热锅炉4选用包括下行通道和上行通道的折返烟道,折返烟道壁面选用膜式水冷壁结构,能够吸收气化气的热量,降低气化气温度的同时进行余热回收利用。进一步的,余热锅炉的上行通道中设置有对流受热面11。下行通道和上行通道底部折返处形成惯性分离器,惯性分离器底部设有灰斗,由于惯性作用,气化气中携带的固体颗粒会在折返处惯性分离,被灰斗收集。作为一种优选实施方式,灰斗中设置在线含碳量传感器。

34.经过余热锅炉4吸收余热后的气化气温度降至180-220℃,进入净化装置5进一步净化。

35.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1