利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法与流程

1.本发明属于化工技术领域,尤其是涉及一种利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法。

背景技术:

2.焦炉煤气中约含50-60%的氢气,利用焦炉煤气制氢,其生产技术成熟,具有较高的经济性,特别是与水电解法制氢相比,经济效益显著,水电解法制氢耗电为6.5kwh/m 3

,而焦炉煤气制氢耗电仅为0.5kwh

·

m 3

,焦炉煤气制氢是目前可实现的大规模低成本高效率获得工业氢气的重要途径。

3.现有焦炉煤气制氢的主要工艺路线如下所述:

4.焦炉煤气从气柜送出,经一次压缩后通过电捕焦油器,去除焦油和灰尘等杂质,再从电捕焦油器送出,经二次压缩后进入tsa变温吸附进一步脱除苯、萘以及焦油等杂质,使产品气体的各组分杂质控制在10mg/m3以内,然后进入变换冷却工序去除一氧化碳,然后气体进入脱硫装置,脱除绝大部分无机硫和少量有机硫。脱硫后的焦炉煤气经过压缩机三次压缩后,进入脱碳工序脱除二氧化碳,随后进入精脱硫系统脱除残余硫,使气体中的总硫小于0.1ppm,送往气体精制装置,去除残留的一氧化碳和二氧化碳。洁净的气体先进入psa提ch4单元,提取甲烷后,得到粗氢气,然后粗氢气通过psa提氢气单元,得到高纯氢气,完成从焦炉煤气制取氢气的流程。

5.碳酸丙烯酯为一种无色无臭的易燃液体,与乙醚、丙酮、苯、氯仿、醋酸乙烯等互溶,溶于水和四氯化碳。对二氧化碳的吸收能力很强,性质稳定。工业上采取环氧丙烷与二氧化碳在一定压力下反应,然后减压蒸馏制得碳酸丙烯酯。碳酸丙烯酯可用作油性溶剂、纺丝溶剂、烯烃、芳烃萃取剂、二氧化碳吸收剂、水溶性染料及颜料的分散剂等。

6.碳酸丙烯酯法吸收二氧化碳是利用在同样压力温度下,二氧化碳、硫化氢等酸性气体在碳酸丙烯酯中的溶解度比其他气体在碳酸丙烯酯中的溶解度大得多的原理来脱除二氧化碳、硫化氢,而且二氧化碳在碳酸丙烯酯中溶解度是随压力升高和温度降低而增加的,所以在较高的压力下,碳酸丙烯酯吸收了变换气中的二氧化碳等酸性气体,在较低的压力下,二氧化碳能从碳酸丙烯酯中解析出来,使碳酸丙烯酯溶液再生,重新恢复吸收二氧化碳等酸性气体的能力。

7.碳酸丙烯酯脱碳净化属于物理吸收过程,co2等酸性气体在碳酸丙烯酯溶液中的溶解量符合亨利定律,因而增大压力、降低温度就有利于酸性气体的溶解。反之,降低压力则有利于吸附气体的解析。

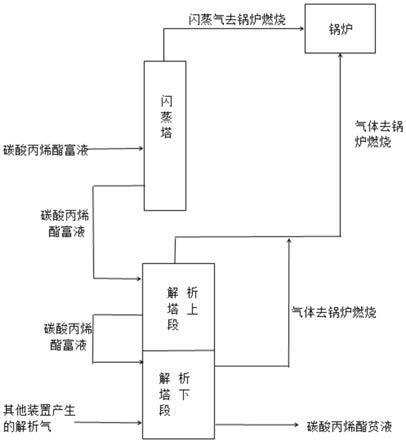

8.因此,在目前焦炉煤气制氢过程中常用到碳酸丙烯酯来进行焦炉煤气中co2等酸性气体的脱除,并且碳酸丙烯酯需要进行再生处理,以重复运用。参考图1为现有技术中碳酸丙烯酯再生的工艺流程图。吸收co2后的碳酸丙烯酯富液经过减压后进入闪蒸塔进行闪蒸,闪蒸出一部分气体,该部分气体送至锅炉进行燃烧。经过闪蒸后的碳酸丙烯酯富液进入常压解析塔上段进行解析,解析后的气体进行放空。由常压解析塔上段出来的碳酸丙烯酯

富液进入解析塔下段气提段,与自下而上的空气逆流接触,将溶解在碳酸丙烯酯中的二氧化碳进一步气提出来。气提出来的气体与空气一起放空处理,经气提后的碳酸丙烯酯溶液为碳酸丙烯酯贫液。经过降压、闪蒸、解析、气提等一系列的操作,碳酸丙烯酯富液变为贫液,完成再生。碳酸丙烯酯富液再生为碳酸丙烯酯贫液过程中,解析出来的气体中含有部分甲烷、氢气等可燃气,以及苯、萘等有味的杂质,排放到空气中,既造成能源的浪费而且有一定的空气污染及气味污染,需要增加额外的环保设施进行回收处理。

技术实现要素:

9.基于现有技术中焦炉煤气制备氢气的工艺中,用于吸收焦炉煤气中co2的碳酸丙烯酯溶液再生处理存在的能源浪费以及污染环境的问题,本发明提供一种利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法。

10.本发明的目的可以通过以下技术方案来实现:

11.本发明提供一种利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法,包括以下步骤:

12.焦炉煤气经过脱焦油,脱苯、萘,脱一氧化碳,脱硫处理后,得到脱硫后的焦炉煤气;

13.在吸收塔中,利用碳酸丙烯酯溶液吸收脱硫后的焦炉煤气中的co2,得到吸收co2的碳酸丙烯酯富液,以及脱除co2后的焦炉煤气;

14.以焦炉煤气psa提氢过程产生的解析气作为再生气,对碳酸丙烯酯富液进行再生处理,得到碳酸丙烯酯贫液;

15.将碳酸丙烯酯贫液经过精馏装置进行浓缩提纯,以得到用于吸收脱硫后的焦炉煤气中co2的碳酸丙烯酯溶液;

16.脱除co2后的焦炉煤气进到psa单元进行提甲烷、提氢处理,得到高纯度燃料电池用氢气。

17.在本发明的一个实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2,得到吸收co2的碳酸丙烯酯富液,以及脱除co2后的焦炉煤气的方法为:

18.脱硫后的焦炉煤气,首先经焦炉煤气分离器分离出凝液后,得到干燥的脱硫后的焦炉煤气,进入吸收塔底部,自下而上通过吸收塔内的填料层,与自上而下的作为吸收剂的碳酸丙烯酯贫液在吸收塔内的填料表面逆向接触,进行充分的传质传热;

19.焦炉煤气中的co2被碳酸丙烯酯贫液大量吸收进入液相,脱除co2的焦炉煤气从吸收塔顶部排出,脱除co2的焦炉煤气经脱碳气分离器在内部填料层以及除沫网的作用下完成气液分离,从脱碳气分离器顶部出来的气体即为脱除co2后的焦炉煤气;

20.从吸收塔底部出来的碳酸丙烯酯富液,经液位自调阀,控制稳定塔内液位后,送至涡轮机回收溶液压力能,减压后再送至闪蒸塔进行闪蒸。

21.在本发明的一个实施方式中,焦炉煤气psa提氢过程产生的解析气的成分组成为:甲烷为35~45v/v%,氢气为35~45v/v%,氮气为18~22v/v%,余量为多烷烃。

22.在本发明的一个实施方式中,以焦炉煤气psa提氢过程产生的解析气作为再生气,对碳酸丙烯酯富液进行再生处理,得到碳酸丙烯酯贫液的方法包括以下步骤:

23.(1)碳酸丙烯酯富液经过减压后进入闪蒸塔进行闪蒸,闪蒸出的气体为闪蒸气,闪

蒸气送至锅炉进行燃烧;

24.(2)经过闪蒸后的碳酸丙烯酯富液进入常压解析塔上段进行解析,解析后的气体送至锅炉进行燃烧;

25.(3)由常压解析塔上段出来的碳酸丙烯酯富液进入解析塔下段气提段,与自下而上的解析气逆流接触,将溶解在碳酸丙烯酯中的二氧化碳进一步气提出来;

26.(4)气提出来的气体与解析气一起送至锅炉进行燃烧,经气提后的碳酸丙烯酯溶液为碳酸丙烯酯贫液。

27.在本发明的一个实施方式中,步骤(1)中,所述碳酸丙烯酯富液的主要成分为:c4h6o3、co2、h2o。

28.在本发明的一个实施方式中,步骤(1)中,所述闪蒸气为富含甲烷、氢气和微量二氧化碳的混合气。

29.在本发明的一个实施方式中,步骤(2)中,解析后的气体先进入放空气分离器,分离出少量溶液后与下段气提出来的气体一同进入锅炉燃烧。

30.在本发明的一个实施方式中,步骤(3)中,由常压解析塔上段出来的碳酸丙烯酯富液经塔外u形管液封后自流进入常压解析塔下部气提段,与自下而上来的解析气逆流接触,将溶解在碳酸丙烯酯富液中的二氧化碳进一步气提出来。

31.在本发明的一个实施方式中,步骤(4)中,所述碳酸丙烯酯贫液的主要成分为c4h6o3与h2o。

32.在本发明的一个实施方式中,所述碳酸丙烯酯贫液为低纯度的碳酸丙烯酯溶液,纯度为90.0-98.0%。

33.在本发明的一个实施方式中,所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯,得到用于吸收脱硫后的焦炉煤气中co2的高纯度的碳酸丙烯酯溶液,纯度为98.0-99.9%。

34.在本发明的一个实施方式中,所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯的方法为:

35.碳酸丙烯酯贫液经过物流管线先进入精馏塔中部,然后通过再沸器蒸汽加热,碳酸丙烯酯贫液物料受热汽化上升,塔顶气体经塔顶冷凝器冷凝成液体进入回流罐,再通过回流泵打回塔顶作为回流;

36.经过上升气与回流液连续的气液交换,塔顶得到高纯度的低沸点杂质,塔釜得到高纯度的碳酸丙烯酯,从而实现碳酸丙烯酯的再生;塔顶产出的高纯度的低沸点杂质进入塔顶产品罐,塔釜采出高纯度的碳酸丙烯酯溶液回收至产品罐,此过程连续运行。

37.在本发明的一个实施方式中,所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯的过程中,通过真空泵给系统提供负压用以降低精馏塔的温度;通过冷凝器的冷凝用以减少不凝气的挥发浪费。

38.在本发明的一个实施方式中,高纯度的碳酸丙烯酯溶液,经液位调节阀控制并减压后被送入溶液循环槽中,再由溶液循环槽而进入涡轮机组的溶液泵,由溶液泵加压后经控制流量后进入到溶液过滤器过滤掉溶液中的杂质,再经过循环水换热器和新鲜水换热器,使得溶液被冷却至35℃以下,进入吸收塔,再次吸收脱硫后的焦炉煤气中的二氧化碳气体,从而完成碳酸丙烯酯溶液的循环。

39.通过精馏法实现碳酸丙烯酯的再生,可以提高再生碳酸丙烯酯的纯度,进而后续

可以提高碳酸丙烯酯溶液的脱碳效果,并可以减少碳酸丙烯酯的浪费,节约成本。

40.在本发明的一个实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中温度控制要求为:

41.温度工艺操作指标是根据焦炉煤气中二氧化碳与其它一些工艺气体在碳酸丙烯酯容器中的溶解度来确定的。在压力一定时,二氧化碳气体在碳酸丙烯酯溶剂中的溶解度是随温度的降低而增大的。但主要的其他工艺气体却随温度的升高在碳酸丙烯酯溶液中的溶解度增大。这样在工艺操作中降低碳酸丙烯酯的温度将对吸收二氧化碳的生产有利,因此,本发明优选在利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中将温度控制在35℃以下。

42.在本发明的一个实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中压力控制要求为:

43.在物理吸收过程中根据亨利定律,在温度一定时,压力增高,其气相在液相的溶解度也随之加大,所以提高操作压力,有利于脱碳。但在工业化生产中,还需要考虑配套的设备状况和投资问题来确定操作压力,综合考虑,本发明利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中压力控制在1.8-3.0mpa。

44.在本发明的一个实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中气液比控制要求为:

45.气液比是指进吸收塔的气体量与液体量的比值。从理论上来讲,在温度、压力一定时,其值越小,溶液对气相的吸收效果越好。但生产中需要根据工艺对气体质量的要求和考虑设备动力的投资与溶剂的贫度,合理地确定气液比,本发明利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中气液比控制在0.02-0.04nm3/kg。

46.在本发明的一个实施方式中,以利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中吸收饱和度控制要求为:

47.吸收饱和度是容器实际吸收量与理论吸收量的比值。此值小于或等于1,吸收饱和度与溶剂的循环量,吸收塔内气液的接触面有很大的关系。本发明以利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中吸收饱和度控制在0.6-0.8。

48.在本发明的一个实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中溶剂贫度控制要求为:

49.溶剂贫度是指二氧化碳在碳酸丙烯酯贫液中的含量。溶剂贫度的大小对气体的净化有很大的影响。溶剂贫度的大小又与工艺中气体参数的设定及气提过程的操作有直接关系,本发明利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中,对于碳酸丙烯酯溶液的溶剂贫度控制在0.01%-0.03%(wt)。

50.本发明提供了一种利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法,采用焦炉煤气制取高纯氢气,提供低成本氢能。在该制氢工艺中,涉及到一个重要的二氧化碳脱除环节,具体就是通过碳酸丙烯酯的吸附将焦炉煤气中的二氧化碳去除和净化气体,同时还利用解析气代替空气进行气提再生,并将作为脱碳液的碳酸丙烯酯溶液通过精馏方法进行提浓回用,从而达到节能和环保的目的。

51.本发明采用在焦炉气净化工艺过程中产生的解析气,去代替空气对碳酸丙烯酯富液进行气提再生,产生的气体回收去锅炉燃烧,并将作为脱碳液的碳酸丙烯酯溶液经过精

馏方式进行提浓回用,从根本上解决了原有工艺的缺陷。

52.与现有技术相比,本发明具有以下优点及有益效果:

53.(1)用解析气代替空气,回收了原外排气体带走的可燃气回到锅炉燃烧产蒸汽,有利于节能。

54.(2)原来用空气进行再生需要鼓风机进行鼓风,用解析气代替后,节省了设备运行电费及维护费用,节省了设备投资。

55.(3)将脱碳液经过精馏装置进行浓缩提纯,可以把脱碳液吸附的轻组分杂质去除,使脱碳液得到彻底再生循环利用,避免浪费。

56.(4)原来解析塔外排气体有难闻的气味,需要通过环保设施回收除味,改用解析气后,可以送往锅炉燃烧产蒸汽,解决了气味的问题。

附图说明

57.图1为现有技术中碳酸丙烯酯再生的工艺流程图;

58.图2为本发明中碳酸丙烯酯再生的工艺流程图;

59.图3为本发明中碳酸丙烯酯贫液经过精馏装置进行浓缩提纯的工艺流程图。

60.图4为实施例1的利用解析气进行脱碳液再生的焦炉煤气制备氢气的系统工艺流程图。

61.图4中标号所示:

62.1、焦炉煤气分离器;2、吸收塔;3、脱碳气分离器;4、新鲜水换热器;5、循环水换热器;6、溶液过滤器;7、涡轮机;8、溶液泵;9、闪蒸塔;10、常压解析塔;11、放空气分离器;12、锅炉;13、液下泵;14、地下储槽;15、溶剂循环槽,16、溶剂储槽,17、液位自调阀,18、psa单元。

63.a、脱硫后的焦炉煤气管路;

64.b、干燥的脱硫后的焦炉煤气管路;

65.c、脱除co2后的焦炉煤气管路;

66.d、碳酸丙烯酯贫液管路;

67.e、碳酸丙烯酯富液管路;

68.f、闪蒸气管路;

69.g、闪蒸后碳酸丙烯酯富液管路;

70.h、解析气管路;

71.i、解析后的气体管路;

72.j、气提后碳酸丙烯酯溶液管路;

73.k、凝液管路。

具体实施方式

74.本发明提供利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法,包括以下步骤:

75.焦炉煤气经过脱焦油,脱苯、萘,脱一氧化碳,脱硫处理后,得到脱硫后的焦炉煤气;

76.在吸收塔中,利用碳酸丙烯酯溶液吸收脱硫后的焦炉煤气中的co2,得到吸收co2的碳酸丙烯酯富液,以及脱除co2后的焦炉煤气;

77.以焦炉煤气psa提氢过程产生的解析气作为再生气,对碳酸丙烯酯富液进行再生处理,得到碳酸丙烯酯贫液;

78.将碳酸丙烯酯贫液经过精馏装置进行浓缩提纯,以得到用于吸收脱硫后的焦炉煤气中co2的碳酸丙烯酯溶液;

79.脱除co2后的焦炉煤气进到psa单元进行提甲烷、提氢处理,得到高纯度燃料电池用氢气。

80.在本发明一些可实现的实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2,得到吸收co2的碳酸丙烯酯富液,以及脱除co2后的焦炉煤气的方法可以为:

81.脱硫后的焦炉煤气,首先经焦炉煤气分离器分离出凝液后,得到干燥的脱硫后的焦炉煤气,进入吸收塔底部,自下而上通过吸收塔内的填料层,与自上而下的作为吸收剂的碳酸丙烯酯贫液在吸收塔内的填料表面逆向接触,进行充分的传质传热;

82.焦炉煤气中的co2被碳酸丙烯酯贫液大量吸收进入液相,脱除co2的焦炉煤气从吸收塔顶部排出,脱除co2的焦炉煤气经脱碳气分离器在内部填料层以及除沫网的作用下完成气液分离,从脱碳气分离器顶部出来的气体即为脱除co2后的焦炉煤气;

83.从吸收塔底部出来的碳酸丙烯酯富液,经液位自调阀,控制稳定塔内液位后,送至涡轮机回收溶液压力能,减压后再送至闪蒸塔进行闪蒸。

84.在本发明一些可实现的实施方式中,焦炉煤气psa提氢过程产生的解析气的成分组成为:甲烷为35~45v/v%,氢气为35~45v/v%,氮气为18~22v/v%,余量为多烷烃。

85.在本发明一些可实现的实施方式中,参考图2,以焦炉煤气psa提氢过程产生的解析气作为再生气,对碳酸丙烯酯富液进行再生处理,得到碳酸丙烯酯贫液的方法包括以下步骤:

86.(1)碳酸丙烯酯富液经过减压后进入闪蒸塔进行闪蒸,闪蒸出的气体为闪蒸气,闪蒸气送至锅炉进行燃烧;

87.(2)经过闪蒸后的碳酸丙烯酯富液进入常压解析塔上段进行解析,解析后的气体送至锅炉进行燃烧;

88.(3)由常压解析塔上段出来的碳酸丙烯酯富液进入解析塔下段气提段,与自下而上的解析气逆流接触,将溶解在碳酸丙烯酯中的二氧化碳进一步气提出来;

89.(4)气提出来的气体与解析气一起送至锅炉进行燃烧,经气提后的碳酸丙烯酯溶液为碳酸丙烯酯贫液。

90.在本发明一些可实现的实施方式中,步骤(1)中,所述碳酸丙烯酯富液的主要成分为:c4h6o3、co2、h2o。步骤(1)中,所述闪蒸气为富含甲烷、氢气和微量二氧化碳的混合气。步骤(2)中,解析后的气体先进入放空气分离器,分离出少量溶液后与下段气提出来的气体一同进入锅炉燃烧。步骤(3)中,由常压解析塔上段出来的碳酸丙烯酯富液经塔外u形管液封后自流进入常压解析塔下部气提段,与自下而上来的解析气逆流接触,将溶解在碳酸丙烯酯富液中的二氧化碳进一步气提出来。步骤(4)中,所述碳酸丙烯酯贫液的主要成分为c4h6o3与h2o。

91.在本发明一些可实现的实施方式中,所述碳酸丙烯酯贫液为低纯度的碳酸丙烯酯

溶液,纯度为90.0-98.0%。所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯,得到用于吸收脱硫后的焦炉煤气中co2的高纯度的碳酸丙烯酯溶液,纯度为98.0-99.9%。

92.参考图3,在本发明一些可实现的实施方式中,所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯的方法为:

93.碳酸丙烯酯贫液经过物流管线先进入精馏塔t1中部,然后通过再沸器e2蒸汽加热,碳酸丙烯酯贫液物料受热汽化上升,塔顶气体经塔顶冷凝器e1冷凝成液体进入回流罐v1,再通过回流泵p1打回塔顶作为回流;

94.经过上升气与回流液连续的气液交换,塔顶得到高纯度的低沸点杂质,塔釜得到高纯度的碳酸丙烯酯,从而实现碳酸丙烯酯的再生;塔顶产出的高纯度的低沸点杂质进入塔顶产品罐v2,塔釜采出高纯度的碳酸丙烯酯溶液回收至产品罐v3,此过程连续运行。

95.其中,所述碳酸丙烯酯贫液经过精馏装置进行浓缩提纯的过程中,通过真空泵p2给系统提供负压用以降低精馏塔t1的温度;通过冷凝器e1的冷凝用以减少不凝气的挥发浪费。

96.其中,高纯度的碳酸丙烯酯溶液,经液位调节阀控制并减压后被送入溶液循环槽中,再由溶液循环槽而进入涡轮机组的溶液泵,由溶液泵加压后经控制流量后进入到溶液过滤器过滤掉溶液中的杂质,再经过循环水换热器和新鲜水换热器,使得溶液被冷却至35℃以下,进入吸收塔,再次吸收脱硫后的焦炉煤气中的二氧化碳气体,从而完成碳酸丙烯酯溶液的循环。

97.在本发明一些可实现的实施方式中,利用碳酸丙烯酯溶液吸收焦炉煤气中的co2的过程中,温度控制在35℃以下,压力控制在1.8-3.0mpa,气液比控制在0.02-0.04nm3/kg,吸收饱和度控制在0.6-0.8,碳酸丙烯酯溶液的溶剂贫度控制在0.01%-0.03%(wt)。

98.下面结合附图和具体实施例对本发明进行详细说明。

99.实施例1

100.参考图4,本实施例提供一种利用解析气进行脱碳液再生的焦炉煤气制备氢气的系统,具体包括:

101.焦炉煤气分离器1:脱硫后的焦炉煤气管路a与焦炉煤气分离器1相连,所述焦炉煤气分离器1引出凝液管路k与干燥的脱硫后的焦炉煤气管路b,所述干燥的脱硫后的焦炉煤气管路b与吸收塔2下方入口连接;

102.吸收塔2:为内置填料层的吸收塔,下方入口与干燥的脱硫后的焦炉煤气管路b相连,上方入口与碳酸丙烯酯贫液管路d相连,顶部出口与脱除co2后的焦炉煤气管路c相连,底部出口与碳酸丙烯酯富液管路e相连,用于碳酸丙烯酯贫液吸收脱硫后的焦炉煤气中的co2,以得到吸收co2的碳酸丙烯酯富液,以及脱除co2后的焦炉煤气;

103.脱碳气分离器3:与脱硫后的焦炉煤气管路a相连,用于对脱除co2后的焦炉煤气进行气液分离,所述脱碳气分离器3的气体出口与psa单元18相连,所述psa单元18用于将脱除co2后的焦炉煤气制备得到氢气;

104.闪蒸塔9:从吸收塔2底部出口引出的碳酸丙烯酯富液管路e和涡轮机7连接后再与闪蒸塔9入口相连,气体出口与闪蒸气管路f相连,液体出口与闪蒸后碳酸丙烯酯富液管路g相连,用于对碳酸丙烯酯富液进行闪蒸,以得到闪蒸气和闪蒸后的碳酸丙烯酯富液;

105.常压解析塔10:上方入口与闪蒸后碳酸丙烯酯富液管路g相连,下方入口与解析气

管路h相连,顶部出口与解析后的气体管路i相连,常压解析塔10顶部出口引出的解析后的气体管路i与放空气分离器11连接后再连接至锅炉12,底部出口与气提后碳酸丙烯酯溶液管路j相连,用于利用解析气对碳酸丙烯酯富液再生,以得到气提后碳酸丙烯酯溶液,即碳酸丙烯酯贫液;

106.锅炉12:与闪蒸气管路f及解析后的气体管路i相连,用于对闪蒸气和解析后的气体进行燃烧。

107.本实施例中,所述气提后碳酸丙烯酯溶液管路j与溶剂循环槽15连通,从溶剂循环槽15引出的管路上设置有溶液泵8,从溶剂循环槽15引出的管路连接至溶液过滤器6,从溶液过滤器6引出的管路经过循环水换热器5和新鲜水换热器4换热后再与碳酸丙烯酯贫液管路d相连通,所述溶剂循环槽15还设置有用于控制压力的液位调节阀。

108.本实施例中,从吸收塔2底部出口与涡轮机7之间的碳酸丙烯酯富液管路e上设置有液位自调阀17。

109.本实施例中,所述系统还包括用于储存碳酸丙烯酯溶液的溶剂储槽16,所述溶剂储槽16与溶剂循环槽15通过管路相连通,所述系统还包括地下储槽14,所述地下储槽14用于接收脱碳气分离器3进行气液分离后的液体、部分来自于碳酸丙烯酯富液管路e的液体、以及部分来自于气提后碳酸丙烯酯溶液管路j的液体,所述地下储槽14还设置有液下泵13,所述液下泵13用于将地下储槽14液体补充给溶剂储槽16,溶剂储槽16中还可以直接添加碳酸丙烯酯溶剂,图4中溶剂储槽16右侧的箭头表示用于直接添加碳酸丙烯酯溶剂的管路。

110.本实施例中,所述常压解析塔10外连接有u形管,由常压解析塔10上段出来的碳酸丙烯酯富液经塔外u形管液封后自流进入常压解析塔10下部的气提段。

111.实施例2,本实施例提供一种具体的利用解析气进行脱碳液再生的焦炉煤气制备氢气的方法,该方法的实施利用实施例1所示系统。

112.焦炉气从气柜出来,经一次压缩后通过电捕焦油器,去除焦油和灰尘等杂质,再从电捕焦油器送出,经二次压缩后进入tsa变温吸附进一步脱除苯、萘以及焦油等杂质,使产品气体的各组分杂质在控制在10mg/m3以内,然后进入变换冷却工序去除一氧化碳,然后气体进入脱硫装置,脱除绝大部分无机硫和少量有机硫。脱硫后的焦炉煤气经过压缩机三次压缩后,进入脱碳工序脱除二氧化碳。随后进入精脱硫系统脱除残余硫,使气体中的总硫小于0.1ppm,送往气体精制装置,去除残留的一氧化碳和二氧化碳。洁净的气体先进入psa提ch4单元,提取甲烷后,得到粗氢气,然后粗氢气通过psa提h2单元,得到高纯氢气,完成从焦炉煤气制取氢气的流程。

113.其中,脱碳工序脱除二氧化碳(简称脱碳)详细工艺流程如下:

114.经过脱焦油、除杂、脱硫等工序后的焦炉气,经三次压缩后,首先经焦炉煤气分离器1分离出凝液后,得到干燥的脱硫后的焦炉煤气,干燥的脱硫后的焦炉煤气进入脱碳工序用于二氧化碳吸收的吸收塔2的底部,自下而上通过吸收塔2内的填料层,与自上而下的碳酸丙烯酯溶剂贫液在吸收塔2内的填料表面逆向接触,进行充分的传质传热。脱硫后的焦炉煤气中的co2被溶液大量吸收进入液相,吸收后的气体从吸收塔顶部排出,气体经脱碳气分离器3内部填料层以及除沫网的作用下完成气液分离,气体从脱碳气分离器顶部送出进入精脱硫工序;从脱碳气分离器底部出来的液体进入地下储槽14循环使用。

115.从吸收塔底部出来的碳酸丙烯酯富液,经液位自调阀17,控制稳定塔内液位后,富

液脱碳液送至涡轮机7回收溶液压力能,减压后的溶液再送至闪蒸塔9进行闪蒸。富含甲烷、氢气、一氧化碳和微量二氧化碳的闪蒸气则经减压后送至锅炉12燃烧。经闪蒸后的碳酸丙烯酯富液送至常压解吸塔10上段进行解析,解析后的气体则进入放空气液分离器11,分离出少量溶液后与下段气提出来的气体一同进入锅炉12燃烧。由常压解析塔10上段出来的富液经塔外u形管液封后自流进入塔下部气提段,与自下而上来的解析气逆流接触,将溶解在碳酸丙烯酯溶液中的残余二氧化碳进一步气提出来。经气提后的碳酸丙烯酯溶液为贫液,经液位调节阀控制并减压后被送入溶液循环槽15中,再由溶液循环槽15而进入溶液泵8——涡轮机的溶液泵,由溶液泵8加压后经控制流量后进入到溶液过滤器6过滤掉溶液中的杂质,再经过循环水换热器5和新鲜水换热器4换热,溶液被冷却至35℃以下,再进入吸收塔2,再次吸收气体中的二氧化碳气体,从而完成碳酸丙烯酯溶液的循环。

116.贫液中碳酸丙烯酯含量随着使用时间的延长,里面不能解析和气提的杂质逐渐增多,当丙烯酯的含量低至90%-98%范围后,将其进行精馏提纯回用。参考图3,流程如下:

117.碳酸丙烯酯贫液经过物流管线先进入精馏塔t1中部,然后通过再沸器e2蒸汽加热,碳酸丙烯酯贫液物料受热汽化上升,塔顶气体经塔顶冷凝器e1冷凝成液体进入回流罐v1,再通过回流泵p1打回塔顶作为回流;

118.经过上升气与回流液连续的气液交换,塔顶得到高纯度的低沸点杂质,塔釜得到高纯度的碳酸丙烯酯,从而实现碳酸丙烯酯的再生;塔顶产出的高纯度的低沸点杂质进入塔顶产品罐v2,塔釜采出高纯度的碳酸丙烯酯溶液回收至产品罐v3,此过程连续运行。通过真空泵p2给系统提供负压用以降低精馏塔t1的温度;通过冷凝器e1的冷凝可以减少不凝气的挥发浪费。脱碳液贫液浓缩至98.0-99.9%后,重新送入二氧化碳吸收塔循环使用。

119.本实施例中,脱碳工艺参数及节能指标:脱碳气进口25500立方/小时,气体组分:氢气60.4%,二氧化碳9.6%,甲烷22.7%,压力2.6mpa,贫液量820吨g/小时,贫液温度35℃,解析气5100立方/小时,脱碳气出口二氧化碳《0.3%,可回收甲烷500m3/小时,考虑增加解析出二氧化碳随着进入锅炉燃烧后排放带走一部分热量,回收热量按50%考虑,每小时可回收热量多产蒸汽3.35吨。

120.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1