一种空位主导型巨电流变液及其制备方法

1.本发明属于电流变液材料领域,具体涉及一种空位主导型巨电流变液及其制备方法。

背景技术:

2.电流变液(英文为electrorheological fluid简称为er fluid)是固体颗粒和绝缘液体混合而成的悬浮液。在外电场作用下,电流变液的剪切强度会随电场增高而增大。当电场强度足够高时,电流变液可以由类液体状态转变为类固态物质。剪切强度变化可以连续、快速调节,响应时间约为10毫秒。电流变液这种软硬可调的智能材料在阻尼、减震、传动、阀门、抛光、机电一体化智能控制等技术和工业领域有广泛应用前景。早在上世纪90年代初,美国能源部的报告就认为电流变技术可以在若干工业技术部门产生革命性影响。然而,适合实际应用的电流变液材料一直没有研究开发成功。

3.电流变效应发现于1948年,70多年以来,先后发展了两代电流变液材料。第一代电流变液,用固体介电颗粒与绝缘油混合配制而成。其原理是介电颗粒在电场中极化,固体颗粒与油的介电失配而发生相互作用,产生电流变效应,通常称此为介电型电流变液,或传统电流变液。尽管进行了大量不同种类材料的试验,所制备的电流变液屈服强度只可达到几kpa。研究表明,介电型电流变液屈服强度的理论上限约为10kpa,不能达到实际应用的需要。2000年左右发展起来的“巨电流变液”,又称为极性分子型电流变液,是第二代电流变液。采用湿化学方法制备纳米固体颗粒并进行表面包覆或修饰,表面包覆层包含极性分子。这类电流变液的作用原理与传统电流变液不同:由于极化颗粒间的局域电场比外加电场高约2-3个数量级,致使颗粒间的表面极性分子沿电场方向发生取向,所引起的相互作用,远大于极化颗粒之间的作用力,电流变液剪切屈服强度可高达数百kpa。但这类电流变液的颗粒表面的包覆或修饰层易受磨损,导致其剪切强度随磨损时间不断下降。磨损试验表明,其剪切屈服强度经约几十小时摩擦即会下降一半。因此,这种极性分子型电流变液(第二代电流变液)也无法实际应用。

4.与电流变液相对应的另一类材料是磁流变液,通过施加磁场调节其屈服强度,已经在国际上获得较广泛应用。与磁流变液相比,电流变液的优势是:所施加功率低(比磁流变液小约1-2个数量级);响应时间短(约短几倍至一个数量级);所制作的器件体积小,重量轻(重量轻数倍):电极形状可变(更便于多种场合应用);剪切屈服强度可达到数百kpa(磁流变液因磁饱和效应的限制,只可达到约50kpa)。由此可见,若获得可以实际应用的电流变液将会比磁流变液有明显优越性。然而,如上所述,以前数十年来所研制的电流变液或剪切强度低,或易受磨损而失效,均不能投入实际应用。

5.与磁流变液相比,新型电流变液的缺点是零场粘度较高,不太适宜高速运动的场合使用,需要进一步研究改善。

6.综上所述,在电流变液领域,亟需提供一种具有综合性能优良,可实际应用的巨电流变液材料。而且,制备方法应该效率高,重复性好,成本低,便于投入生产。

技术实现要素:

7.本发明的目的在于克服现有电流变液性能的缺陷,解决这些电流变液不能实际应用的问题,本发明的空位主导型电流变液是一种新型巨电流变液,还提供了其制备方法。

8.为实现上述目的,本发明的第一方面提供了一种空位主导型巨电流变液,所述空位主导型巨电流变液由介电颗粒和绝缘液体混合配置而成,其中,所述介电颗粒内部和/或表面包含空位和/或空位组合;

9.优选地,所述空位选自以下一种或多种:氧空位、氧空位组合、阴离子空位、阳离子空位,优选为氧空位和/或氧空位组合;和/或

10.优选地,配制的巨电流变液中所述介电颗粒所占的体积分数为5%~65%,更优选为5%~60%,进一步优选为10%~60%。

11.根据本发明第一方面的空位主导型巨电流变液,其中,

12.所述介电颗粒中存在空位和/或空位组合的尺度为0.15~1nm,优选为0.15~0.6nm;和/或

13.所述空位数占总原子数的1%~20%,优选为2%~20%,进一步优选为3%~15%。

14.根据本发明第一方面的空位主导型巨电流变液,其中,

15.所述介电颗粒由初始颗粒经高能球磨制备得到,优选地:

16.所述初始颗粒的介电常数大于5,更优选为大于8,进一步优选为大于10;

17.所述初始颗粒的电阻率大于103ω

·

m,更优选为大于104ω

·

m,进一步优选为大于105ω

·

m;

18.所述初始颗粒的尺寸为10纳米~100微米,更优选为10纳米~50微米,进一步优选为10纳米~10微米;

19.所述初始介电颗粒的密度为小于7g/cm3,更优选为小于6g/cm3,进一步优选为小于5g/cm3;和/或

20.所述初始颗粒选自以下一种或多种化合物组合:tio2、catio3、batio3、srtio3、cacu3ti4o

12

、latio3、lib3o5(lbo)、linbo3、knbo3、al2o3,更优选为tio2、catio3、batio3、srtio3、latio3、lib3o5(lbo)、linbo3、al2o3,进一步优选为tio2、catio3、srtio3、latio3、lib3o5(lbo)、linbo3、al2o3。

21.根据本发明第一方面的空位主导型巨电流变液,其中,

22.所述绝缘液体的电阻率为大于1

×

108ω

·

m,更优选为大于1

×

109ω

·

m;

23.所述绝缘液体的介电常数小于8,更优选为小于5,进一步优选为小于3;和/或

24.所述绝缘液体选自以下一种或多种:硅油、机械油、液压油、变压器油、植物油,优选为100

#

硅油、32

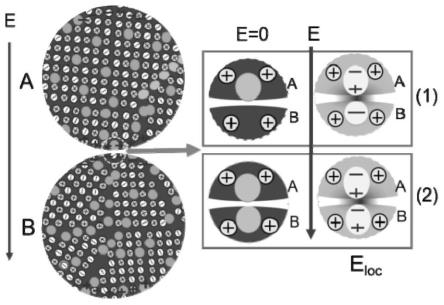

#

机械油、32

#

液压油,10

#

航空液压油。

25.本发明的第二方面提供了制备第一方面所述的空位主导型巨电流变液的方法,其特征在于,所述方法包括以下步骤:

26.(1)预处理初始颗粒;

27.(2)将步骤(1)的初始颗粒进行高能球磨,得到包含空位和/或空位组合分布的介电颗粒;

28.(3)将步骤(2)制备的包含空位和/或空位组合分布的介电颗粒与绝缘液体混合研

磨,得到所述空位主导型巨电流变液。

29.根据本发明第二方面的方法,其中,所述步骤(1)中:所述预处理初始颗粒包括:用马弗炉加热去除初始颗粒表面的吸附物;

30.优选地,所述加热的温度为200~800℃,更优选为200~700℃,进一步优选为300~650℃;和/或

31.优选地,所述加热的时间为1~8h,更优选为2~7h,进一步优选为2~5h。

32.根据本发明第二方面的方法,其中,所述步骤(2)中还包括:在惰性气体或真空中加热,将介电颗粒在球磨机上进行高能球磨,得到内部和表面包含产生所述空位和/或空位组合的介电颗粒;

33.优选地,所述球磨机选自以下一种或多种:4罐行星式立式球磨机、卧式球磨机、搅拌纳米球磨机、振动球磨机、滚筒式棒磨机、离心球磨机;

34.优选地,所述球磨罐选自以下一种或多种:玛瑙罐、氧化铝罐、氧化锆罐、碳化钨罐;和/或

35.优选地,所述球磨机的转速为大于200转/分钟,更优选为大于250转/分钟,进一步优选为大于300转/分钟。

36.根据本发明第二方面的方法,其中,所述步骤(2)中:所述高能球磨使用的磨球与所述初始颗粒的质量比为2~30:1,优选为3~20:1,进一步优选为5~15:1。

37.根据本发明第二方面的方法,其中,所述步骤(2)中:

38.当继续球磨不使所配制的电流变液强度提高时,停止球磨;和/或

39.所述球磨的总时间为2~200h,优选为5~100h,更优选为5~50h。

40.根据本发明第二方面的方法,其中,所述步骤(2)中还包括:

41.球磨过程中铲下粘壁颗粒继续球磨,和/或在球磨罐内设置搅拌的方法,高能球磨后,颗粒经网筛过筛,得到包含空位和/或空位组合分布的介电颗粒;

42.优选地,所述铲下粘壁颗粒的次数为1~5小时1次,进一步优选为1~2小时1次;和/或

43.优选地,所述网筛的目数为20~400目,更优选为20~200目,进一步优选为40~100目。

44.根据本发明的一个具体实施例,本发明的空位主导型巨电流变液,用高能球磨方法制备颗粒,可使tio2等介电颗粒中产生大量空位和/或空位组合,颗粒内部和表面均有空位分布。

45.这种巨电流变液的作用原理简述如下:颗粒中空位本身及空位俘获的电荷,可近似认为是受限于空位区域的准自由电荷,电场使其极化,空位即可成为诱导偶极子。颗粒间的电场强度可达外加电场强度的10

2-103倍,致使此处颗粒表面空位诱导偶极矩很大,引起很强的相互作用。远大于极化颗粒之间的作用力,产生很强的电流变效应,剪切屈服强度可达到几百kpa。原理用图1描述。这种诱导偶极矩的作用形式,使电流变液的剪切强度τ与电场强度e主要表现为τ

∝

e2关系,这种性质与极性分子型电流变液不同。极性分子型电流变液是极性分子固有偶极矩的作用,剪切强度τ与电场强度e呈τ

∝

e关系。

46.空位主导型巨电流变液制备方法:

47.本发明的巨电流变液是将含有大量空位的介电颗粒与绝缘油混合而成。所制备颗

粒包含大量空位是导致新电流变效应原理和优良性能的关键。

48.本发明采用高能球磨方法(亦称机械合金化方法)对初始介电颗粒进行处理,所制备的纳米介电颗粒中引入大量空位,或空位组合等晶格缺陷。引入的空位和空位组合的尺度约为0.15-0.6nm,空位数可占总原子数5%或更多。这些空位是介电颗粒的组成部分,内部和表面均存在。若表面的空位由于磨损而丧失,还会有其他空位出现并起作用。采用高能球磨方法使介电颗粒产生空位,比其它方法的优点是,容易控制,效率高,成本低,还可避免其它化学方法制备颗粒造成的复杂因素影响。

49.本发明所使用的初始颗粒为具有较高介电常数和高电阻率的颗粒,介电常数大于5,电阻率大于103ω

·

m。所使用的初始颗粒为tio2,catio3,batio3,srtio3,cacu3ti4o

12

,latio3,lib3o5(lbo),linbo3,knbo3,al2o3等的一种或几种组合。初始颗粒尺寸为10纳米至100微米。高能球磨前,将颗粒置于马弗炉中,在300℃以上烘烤数小时,以去除颗粒表面可能吸附的水分和其他杂质。

50.本发明用高能球磨制备颗粒,方法要点如下:高能球磨所用球磨罐为玛瑙罐,氧化铝罐,碳化钨罐或氧化锆罐;磨球与初始颗粒的质量比范围为5:1至15:1;球磨机转速为200转/分钟以上;球磨时间为5-100小时;球磨过程中粉末会积底和粘壁,通过铲除或搅拌,以提高球磨效果,减少球磨时间;经高能球磨后的颗粒需用筛网过筛,去除球磨过程球磨器具破损混入的碎屑。

51.本发明所用高能球磨制备颗粒的检测主要结果:经高能球磨后的密度测量表明,密度比初始颗粒密度降低;有些样品在球磨后的晶体结构还发生转变,例如,锐钛矿结构的tio2颗粒经球磨后密度由3.9g/cm3降低为3.6g/cm3,由锐钛矿结构转变成以金红石结构为主相的颗粒;经x射线衍射(xrd),电镜等方法测定,颗粒尺寸为10纳米至50纳米;并观测到晶格发生严重畸变,包含大量氧空位和晶格缺陷;选取了3个不同球磨条件处理的tio2颗粒,用同步辐射x射线吸收谱(xafs)分析球磨后tio2颗粒的ti原子的o配位数,得知配位数降低,由此计算得到氧空位数分别达到总氧原子数的7%,10%和12%。

52.本发明所述的空位主导型巨电流变液,是将经高能球磨的纳米颗粒与绝缘液体混合配置而成。颗粒所占的体积分数为5%-65%。所使用的绝缘液体可为硅油,机械油,矿物油,植物油或其他有机液体中的一种或混合液。其电阻率大于1

×

108ωm。

53.本发明配制的空位主导型巨电流变液,屈服强度用流变仪进行测量;其他性能采用合适方法进行试验和测量。

54.本发明所获得的空位主导型巨电流变液,剪切强度高,漏电流小,温度稳定性好,耐磨寿命长,抗沉降性好,制备方法简单。主要性能指标为:剪切屈服强度可高达数百kpa;漏电流密度小于20μa/cm2;在0-100℃剪切屈服强度变化可小于10%,这主要取决于所使用绝缘液体的温度特性;在剪切速率30s-1

条件下,剪切强度对电场响应时间的前后沿半高宽分别约为4ms和14ms;在剪切速率为300s-1

条件下,经350小时磨损试验,剪切屈服强度未见下降;所配制巨电流变液放置数月无明显沉降。

55.本发明提供的空位主导型巨电流变液,是综合性能优良的新一代电流变液,可提供实际应用。解决了数十年来电流变液性能无法满足应用要求的难题。这种空位主导型巨电流变效应的原理,决定了其具有优良性质;采用高能球磨方法制备颗粒,在技术上实现了颗粒表面和内部均存在空位,避免了通常化学方法制备颗粒造成的复杂因素影响,保证了

所制备巨电流变液的优异性能。

56.本发明专利提出的空位主导型巨电流变液,关键是通过制备颗粒时引入大量空位,颗粒结构与目前的现有技术制备的颗粒大不相同,物理原理有很大区别。这种巨电流变液中,颗粒表面空位在颗粒间强局域电场中形成诱导偶极矩,与另一颗粒上的极化电荷或诱导偶极子产生很强吸引力,可达到很高的剪切强度。其剪切强度τ与电场强度e呈τ

∝

e2关系。由于颗粒表面和内部均存在空位,即使颗粒表面的空位磨损破坏,又会出现新的表面空位。因此,空位主导型巨电流变液可以耐磨损,适合实际应用。

57.作为强度可调的智能材料,巨电流变液应用范围广泛,将会具有重大经济和社会效益。主要是:

58.(1)用于阻尼、减震系统,犹如弹性系数可调节和控制的弹簧,或强度可调节减震垫,阻尼调节范围大(几个数量级),响应时间快(约10毫秒),可实现半主动智能控制。

59.(2)用于传动系统,可实现无级别速度传动和调节,如离合器等。

60.(3)用于液体输送系统,可作可调阀门,对液流进行智能控制。作为液体管道传输和微流系统液流的流量、分流和混合等的调节和控制。

61.(4)在抛光领域的应用:抛光是半导体元器件和光学元器件领域关键技术之一,一般采用硬接触抛光。使用电流变液抛光,是以软接触代替硬接触抛光,实现柔性抛光。不仅可以大大改善表面的粗糙度,而且可贴合表面,提高面型精度。与现有磁流变液抛光相比,电流变液抛光的优点是:便于实现异形表面抛光,所用抛光头体积小、功率低,便于调控。

62.(5)健身、康复及残疾人用器材:可以调节推、拉、压、转等动作力度,实现智能调控,如健身和体育训练器材等;残疾人半自主助力行走器,关节外助力骨架;智能控制的盲人阅读器等。

63.电流变液在这些技术和工业领域有广泛应用前景。新型电流变液将有巨大的市场,难以具体估计。

64.本发明的空位主导型巨电流变液可以具有但不限于以下有益效果:

65.1、剪切强度高,漏电流小,温度稳定性好,耐磨寿命长,抗沉降性好,制备方法简单。主要性能指标为:剪切屈服强度可高达数百kpa;漏电流密度小于20μa/cm2;在0-100℃剪切屈服强度变化可小于10%,这主要取决于所使用绝缘液体的温度特性;在剪切速率30s-1

条件下,剪切强度对电场响应时间的前后沿半高宽分别约为4ms和14ms;在剪切速率为300s-1

条件下,经350小时磨损试验,剪切强度未见下降;所配制巨电流变液放置数月无明显沉降;制备方法简单,制造成本低,易于大批量生产。

66.2、本发明所提供的巨电流变液材料,综合性能大大优于现有电流变液,将可解决半个多世纪来电流变液无法应用的问题,使电流变技术发展成为现实。

附图说明

67.以下,结合附图来详细说明本发明的实施方案,其中:

68.图1示出了本发明的空位主导型巨电流变液中经高能球磨后纳米颗粒内部空位用灰色圆圈示意。空位,包括俘获电荷的空位,在电场作用下可形成诱导偶极子。在颗粒间隔处局域电场e

loc

可达外加电场e的10

2-103倍,此处的空位诱导偶极矩很大,引起很强的相互作用。放大插图为颗粒间隔表面处无电场和有电场时的作用示意。a颗粒表面诱导偶极子,

与b颗粒表面极化电荷(1)和与诱导偶极子(2)的吸引作用。

69.图2示出了本发明实施例1的空位主导型巨电流变液的屈服强度与电场强度关系图。经球磨后tio2粉末与10

#

硅油配制的巨电流变液的体积分数分别为40%,45.5%,47%,49%。

70.图3示出了本发明实施例2的空位主导型巨电流变液的屈服强度与电场强度关系。经球磨后tio2粉末与32

#

机械油配制的巨电流变液,体积分数分别为43.5%,48%,50%,52.6%。

71.图4示出了本发明实施例14的空位主导型巨电流变液的屈服强度与体积分数关系关系。用球磨后tio2粉末分别与10

#

硅油(三角)和32

#

机械油(圆圈)配制的巨电流变液,在3kv/mm(空心)和5kv/mm(实心)时的屈服强度随体积分数的变化。

72.图5示出了本发明实施例3的空位主导型巨电流变液的屈服强度、漏电流密度与电场强度关系图。经球磨后tio2粉末与32

#

机械油/10

#

航空液压油混合液配制的巨电流变液体积分数为52%。

73.图6示出了本发明实施例4的空位主导型巨电流变液中经球磨后金红石tio2粉末配制的巨电流变液屈服强度与电场强度关系图。体积分数49%。

74.图7示出了本发明实施例5的空位主导型巨电流变液中经球磨后batio3粉末配制的巨电流变液屈服强度、电流密度与电场强度关系图。体积分数54%。

75.图8示出了本发明实施例6的空位主导型巨电流变液中经球磨后catio3粉末配制的巨电流变液屈服强度、电流密度与电场强度关系图。体积分数53%。

76.图9示出了本发明实施例7的空位主导型巨电流变液中经球磨后cacu3ti4o

12

粉末配制的巨电流变液屈服强度、电流密度与电场强度关系图。体积分数49%。

77.图10示出了本发明实施例8的空位主导型巨电流变液中经球磨后al2o3粉末配制的巨电流变液屈服强度、电流密度与电场强度关系图。体积分数51%。

78.图11示出了本发明实施例9的空位主导型巨电流变液中经球磨后lbo粉末配制的巨电流变液屈服强度和电流密度、电场强度关系图。体积分数48%。

79.图12示出了本发明实施例13的空位主导型巨电流变液中经球磨后tio2和al2o3配制的巨电流变液的屈服强度、漏电流密度与电场强度关系图。

80.图13示出了本发明实施例10的空位主导型巨电流变液中经高能球磨处理sio2颗粒,所配制的巨电流变液,与球磨tio2(金红石型),batio3,catio3,cacu3ti4o

12

(ccto),lib3o5(lbo),al2o3,sio2颗粒配制的巨电流变液的屈服强度与电场强度关系的比较。

81.图14示出了本发明实施例11所述巨电流变液剪切强度对方波电场(虚线表示电场)的响应时间测量结果。其中,图14(a)示出了:方波电场e

max

=4kv/mm,频率为1hz时的剪切强度响应;方波宽度400ms,剪切速率采样速率为1k/s。图14(b)示出了在3kv/mm,频率为1hz方波前沿归一化剪切强度随剪切速率的变化,采样速率为4k/s。图14(c)示出了在3kv/mm,频率为1hz方波后沿归一化剪切强度随剪切速率的变化,采样速率为4k/s。

82.图15示出了本发明实施例12的空位主导型巨电流变液与极性分子型巨电流变液样品的抗磨损性比较:(a)为空位主导型巨电流变液,高能球磨tio2颗粒配制;(b)和(c)为现有极性分子型巨电流变液。其中屈服强度为样品经磨损后在电场强度3kv/mm时的测量值。

83.图16示出了本发明实施例19的空位主导型巨电流变液高能球磨后颗粒的尺寸、形貌和密度变化。图16(a)示出了tio2纳米颗粒高能球磨前(左)球磨后(右)的stem(上)和高分辨电镜(下)图像。(b)示出了锐钛矿结构tio2粉末高能球磨前(虚线)和高能球磨36h后(实线)的x射线衍射谱对比。为分析比对,上下分别给出金红石和锐钛矿tio2粉末x射线衍射标准图谱。

84.图17示出了本发明空位主导型巨电流变液制备的流程图。

具体实施方式

85.下面通过具体的实施例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细具体地说明之用,而不应理解为用于以任何形式限制本发明。

86.本部分对本发明试验中所使用到的材料以及试验方法进行一般性的描述。虽然为实现本发明目的所使用的许多材料和操作方法是本领域公知的,但是本发明仍然在此作尽可能详细描述。本领域技术人员清楚,在上下文中,如果未特别说明,本发明所用材料和操作方法是本领域公知的。

87.以下实施例中使用的试剂和仪器来源如下:

88.材料:

89.tio2粉末,购自宣城晶瑞新材料有限公司。

90.batio3,catio3粉末,购自南通奥新电子有限公司。

91.cacu3ti4o

12

粉末,购自上海典扬实业有限公司。

92.al2o3,sio2粉末,取自实验室存化学试剂。

93.lib3o5(lbo),取自中国科学院北京理化所晶体生长实验室。

94.机械油,液压油:北京燕山石化公司产品。

95.100

#

硅油:购自北京化工二厂。

96.10

#

航空液压油:购自中国石油玉门油田公司。

97.仪器:

98.马弗炉,购自重庆雅马拓科技有限公司,型号:fo510c。

99.球磨机(1),购自弗卡斯实验仪器有限公司,型号:f-p4000,4个球磨罐,每个球磨罐容量为1升。

100.球磨机(2),购自南京大学仪器厂,型号:qm-sp04行星球磨机,4个球磨罐,每个球磨罐容量为0.1升。

101.实施例1

102.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

103.图17示出了本发明空位主导型巨电流变液制备的流程图。具体步骤如下:

104.1.用市场采购的直径约20-30纳米,具有锐钛矿结构的tio2粉末,置于马弗炉中600℃烘烤5小时,去除其表面可能的吸附物。

105.2.取tio2粉末100g,置于容积为1升的玛瑙球磨罐中。放入约800g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为400rpm,每数小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间100小时。

106.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

107.4.球磨后tio2粉末密度为3.6g/cm3。

108.5.取球磨后tio2粉末4g,按体积百分比与10

#

硅油混合,用研钵研磨成均匀的电流变液,制备的电流变液体积分数分别为40%,45.5%,47%,49%。

109.其中,所述电流变液中介电颗粒所占体积分数的计算方法如下:由给出的粉末质量,除以其密度,得知粉末体积vs。油的体积v

l

用移液器或量筒直接测量得到。体积分数公式用计算体积分数。

110.实施例2

111.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

112.采用与实施例1相同的球磨颗粒和处理步骤,以及tio2粉末使用的克数,不同之处在于:

113.使用球磨后tio2粉末改用与32

#

机械油混合,制备的电流变液体积分数分别为43.5%,48%,50%,52.6%。

114.实施例3

115.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

116.采用与实施例1制备和处理固体颗粒相同方法、步骤,以及tio2粉末使用的克数。不同的是:

117.1.玛瑙罐球磨时间为50小时。

118.2.将32

#

机械油与10

#

航空液压油以5:1的体积比混合,以此与高能球磨后tio2粉末混合配制成电流变液。制备的电流变液体积分数为52%。

119.实施例4

120.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

121.具体步骤如下:

122.1.用市场采购的直径约50纳米,具有金红石结构的tio2粉末,置于马弗炉中600℃烘烤5小时,去除其表面可能的吸附物。

123.2.取tio2粉末25g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为42小时。

124.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

125.4.将球磨后tio2粉末5g和32

#

机械油混合,用研钵研磨均匀的电流变液。制备的电流变液体积分数为49%。

126.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

127.实施例5

128.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

129.具体步骤如下:

130.1.用市场采购的batio3粉末,粉末直径大于1微米。

131.2.取batio3粉末30g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为42小时。

132.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

133.4.取球磨后batio3粉末5g与32

#

机械油混合,用研钵研磨均匀的电流变液。制备的电流变液体积分数为54%。

134.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

135.实施例6

136.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

137.具体步骤如下:

138.1.用市场采购的catio3粉末,粉末直径约为1微米。

139.2.取tio2粉末30g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为42小时。

140.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

141.4.取球磨后catio3粉末4g与32

#

机械油混合,用研钵研磨均匀的电流变液。制备的电流变液体积分数为53%。

142.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

143.实施例7

144.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

145.具体步骤如下:

146.1.用市场采购的cacu3ti4o

12

(ccto)粉末,粉末直径大于1微米。

147.2.取cacu3ti4o

12

粉末30g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为42小时。

148.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

149.4.取球磨后cacu3ti4o

12

粉末5g与100

#

硅油混合,用研钵研磨均匀。制备的电流变液体积分数为49%。

150.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

151.实施例8

152.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

153.具体步骤如下:

154.1.用市场采购的al2o3试剂,粉末直径大于1微米。

155.2.取al2o3粉末30g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为40小时。

156.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

157.4.取球磨后al2o3粉末3g与32

#

机械油混合,用研钵研磨均匀的电流变液。制备的电流变液体积分数为51%。

158.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

159.实施例9

160.本实施例用来说明本发明的空位主导型巨电流变液的制备方法。

161.具体步骤如下:

162.1.采用三硼酸锂(lib3o5简写为lbo)晶体,经破碎研磨后,粉末尺寸大于10微米。

163.2.取lbo粉末30g,置于容积为0.1升的玛瑙球磨罐中。放入165g不同尺寸的混合玛瑙球。用4罐立式球磨机上进行球磨,转速为551rpm,每2小时打开球磨罐铲下粘壁颗粒进行搅拌后继续球磨,总球磨时间为40小时。

164.3.将球磨后粉末样品用40目筛网过筛,去除球磨过程玛瑙球磨损混入的碎屑。

165.4.取球磨后lbo粉末3g与32

#

机械油混合,用研钵研磨均匀的电流变液。制备的电流变液体积分数为48%。

166.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

167.实施例10

168.本实施例用来说明本发明的空位主导型巨电流变液的制备方法,以表明低介电常数颗粒制备的电流变液剪切强度很低。

169.具体步骤如下:

170.将市场购买的化学试剂sio2粉末30g置于0.1升玛瑙球磨罐中,转速551rpm,经40小时球磨。将球磨后sio2颗粒3g与32

#

机械油混合配制成电流变液,体积分数为52%。与高介电常数颗粒球磨后配制的电流变液的比较,见实施例17和图13。

171.其中,所述电流变液中介电颗粒所占体积分数的计算方法同实施例1。

172.实施例11

173.本实施例用来说明本发明的空位主导型巨电流变液剪切强度对电场响应时间测量样品的制备方法。

174.具体步骤如下:

175.采用与实施例1相同的方法处理锐钛矿结构tio2粉末粉末,不同点在于:用5:1体积比混合的32

#

机械油与10

#

航空液压油,配制成电流变液。体积分数为48%。响应时间的测量方法和结果在实施例16阐述。

176.实施例12

177.本实施例用来说明本发明的空位主导型巨电流变液的制备,用于磨损试验测量。

178.具体步骤如下:

179.采用与实施例1,2制备和处理固体粉末相同的方法和步骤。改变的是:

180.1.玛瑙罐球磨时间为60小时。

181.2.将32

#

机械油球与10

#

航空液压油以5:1的体积比例混合,以此与高能球磨后tio2粉末混合配制成电流变液。体积分数为47%。

182.3.将电流变液至于在密封筒中,以剪切速率为300s-1旋转,经350小时磨损试验,检测屈服强度变化。

183.结果表明,屈服强度没有因磨损而降低。

184.实施例13

185.本实施例用来说明本发明实施例2和实施例9配置的空位主导型巨电流变液进行混合,所配制电流变液的屈服强度、漏电流密度与电场强度关系。

186.具体步骤如下:

187.1.将球磨的tio2(同实施例2)和al2o3(同实施例8)配制的电流变液按1:1质量比混

合,体积分数为50%。

188.2.用自制平板剪切仪测量其剪切屈服强度。

189.图12示出了本发明实施例13的空位主导型巨电流变液中经球磨后tio2和al2o3配制的电流变液的屈服强度、漏电流密度与电场强度关系图。说明本发明的不同高能球磨颗粒制备的空位主导型巨电流变液可以进行混合使用,以至可以根据不同颗粒密度和屈服强度特性,对浓度、沉降性、流动性、屈服强度等进行调节。

190.实施例14

191.本实施例用来说明本发明实施例1和2的空位主导型巨电流变液用10

#

硅油和32

#

机械油配制电流变液在3kv/mm和5kv/mm时的屈服强度与体积分数关系。

192.具体步骤如下:其中与10

#

硅油配制的电流变液,用与实施例1相同方法制备tio2颗粒,改变颗粒与10

#

硅油的体积比,得到不同体积分数的电流变液样品,进行屈服强度测量而得;与32

#

机械油混合成电流变液,则是用与实施例2相同方法制备tio2颗粒,改变颗粒与32

#

机械油的体积比,得到不同体积分数的电流变液样品,进行屈服强度测量而得到。

193.图4示出了本发明实施例14的空位主导型巨电流变液用10

#

硅油(三角)和32

#

机械油(圆圈)配制电流变液在3kv/mm(空心)和5kv/mm(实心)时的屈服强度与体积分数关系图。

194.此实施例表明,本发明的空位主导型巨电流变液具有如下性质:电流变液屈服强度随体积分数增加而很快增大,可达100kpa以上;使用硅油和机械油配制电流变液,其屈服强度值几乎相同。

195.实施例15

196.本实施例用来说明本发明实施例1~14制备的空位主导型巨电流变液的屈服强度、漏电流密度与电场强度关系;屈服强度与体积分数的关系;以及实施例16电流变液响应时间测量方法。

197.具体实施例操作和测量步骤:

198.(1)将高能球磨制备的粉料,根据设定发比例与硅油或机械油混合,用研钵研磨配制成电流变液。

199.(2)电流变液配制时体积分数的计算用公式为其中vs和v

l

分别为固体粉末和绝缘液体的体积。vs和v

l

均可根据重量和密度计算,v

l

也可直接用量筒或移液器测量。本发明专利中所述电流变液的体积分数均以此法计算。

200.(3)用自制平版流变仪,测量屈服强度随电场强度的变化。自制平版流变仪的平板喷镀金刚石颗粒使用表面粗糙,以防止表面打滑,可以测量屈服强度高达200kpa以上样品。屈服强度测量所用剪切速率为0.2s-1

。

201.(4)用平版流变仪或转筒流变仪进行测量剪切强度。通过调节平版或转筒转速改变剪切速率,可测量得到不同剪切速率时的剪切强度。

202.(5)用与电极板并联的电阻分压法,使用精密万用电表,测量电流变液的电流密度与电场强度的关系。

203.(6)电流变液响应时间测量使用自制转筒流变仪。用trek 10/40a型电场频率和波形可调高压电源,测量不同剪切速率下剪切强度对电场的响应。电场方波前后沿变化率为750v/μs。数据采集速率为4k/s。

204.实施例16

205.本实施例用来说明本发明空位主导型巨电流变液的剪切强度对方波电场的响应和响应时间的测量结果。电流变液样品的制备方法已在实施例11中叙述。对方波电场的响应和响应时间测量方法已在实施例15阐述。

206.用实施例15提供的方法6,测量得到的剪切强度随方波电场前后沿的响应时间,及其与剪切速率的关系,经归一化后示于图14。

207.图14示出了本发明实施例11中配制的电流变液的剪切强度对方波电场(电场用虚线表示)的响应及其响应时间随剪切速率的变化。其中,图14(a)示出了:方波电场e

max

=4kv/mm,频率为1hz时的剪切强度响应;方波宽度400ms,剪切速率采样速率为1k/s。图14(b)示出了在e

max

=3kv/mm,频率为1hz方波前沿归一化剪切强度随剪切速率的变化,采样速率为4k/s。图14(c)示出了在e

max

=3kv/mm,频率为1hz方波后沿归一化剪切强度随剪切速率的变化,采样速率为4k/s。图14(b),(c)分别显示了剪切强度在方波电场前沿和后沿的响应随剪切速率的变化,还给出了不同剪切速率时的t前沿半高宽和后沿半高宽t后沿半高宽。

208.这些结果说明本发明的空位主导型巨电流变液对外加电场具有良好的响应,响应时间短。响应时间在电场前沿,随剪切速率增大很快减小,而在后沿则随剪切速率变化不大。在剪切速率为30s-1

的条件下,前后沿响应时间半高宽分别约为4ms和14ms。

209.实施例17

210.本实施例用来说明本发明空位主导型巨电流变液中经高能球磨处理介电常数很低的sio2颗粒,所配制的电流变液(制备方法见实施例10),与球磨处理的介电常数较高的tio2(金红石型),batio3,catio3,cacu3ti4o

12

(ccto),lib3o5(lbo),al2o3,sio2颗粒配制的电流变液的屈服强度与电场强度关系的比较。这些颗粒配制的电流变液屈服强度与电场强度关系的测量结果示于图13。由于这些颗粒的其他性质和处理条件的差异,对于不同样品配制的电流变液,所测量得到的屈服强度并非随介电常数增大而单调上升。

211.说明本发明的空位主导型巨电流变液,根据其作用原理,要求颗粒具有较高介电常数,经高能球磨后所配制的电流变液才可达到高屈服强度。介电常数很低的sio2颗粒(介电常数为4.4),经高能球磨后,所配制的电流变效应必定很弱。

212.实施例18

213.本实施例用来说明本发明空位主导型巨电流变液与极性分子型巨电流变液样品的抗磨损性比较。

214.将电流变液至于在密封筒中,旋转剪切速率为300s-1

,经350小时磨损试验,经检测屈服强度不变(见图15)。极性分子型巨电流变液样品的抗磨损性则很差。

215.图15示出了本发明实施例12的空位主导型巨电流变液与极性分子型巨电流变液样品的抗磨损性比较:(a)空位主导型巨电流变液,高能球磨tio2颗粒配制;(b,c)为现有极性分子型电流变液。其中屈服强度为样品经磨损后在电场强度3kv/mm时的测量值。

216.说明本发明的空位主导型巨电流变液相较于极性分子型巨电流变液样品,具有好得多的耐磨损性能,且剪切强度高,漏电流小,温度稳定性好,抗沉降性好,制备方法简单。

217.实施例19

218.本实施例用来说明本发明经高能球磨后颗粒的尺寸、形貌和密度变化:

219.所使用的初始锐钛矿型tio2纳米颗粒,直径约20-30纳米。用氧化锆球磨罐球磨42.5小时。图16(a)为tio2样品球磨前后tio2颗粒的扫描透射电子显微镜(stem)和高分辨电镜(htem)图像。图16(b)为x射线衍射谱,表明高能球磨致使tio2由锐钛矿结构转变为以金红石相为主的纳米颗粒,x射线衍射线变宽,无序度增大。由分析可知,颗粒尺寸减小到约为10-15nm。

220.用气体比重计(accupyc ii 1340,micromeritics)测量球磨前后tio2的密度可知,锐钛矿型tio2纳米颗粒为3.85g/cm3,球磨后则减小到3.55g/cm3。与测量的金红石型tio2密度4.20g/cm3对比,减小了约15%。

221.尽管本发明已进行了一定程度的描述,明显地,在不脱离本发明的精神和范围的条件下,可进行各个条件的适当变化。可以理解,本发明不限于所述实施方案,而归于权利要求的范围,其包括所述每个因素的等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1