可变中冷型绝热式内燃机的制作方法

可变中冷型绝热式内燃机

[0001]

技术领域 本发明涉及一种内燃机,特别是可变中冷型绝热式内燃机。

[0002]

背景技术:

在申请号为201910420955.5的可变中冷绝热内燃机中,虽然燃烧室阀设在了可变燃烧室之外,减少了可变燃烧室内的受热部件,但偏置的燃烧室阀让从可变燃烧室流出的作功燃气是经一段弯折的气路进入汽缸内,作功燃气仍有一定的散热损失。另外,控制压缩空气出口的汽缸阀和可控单向阀都由外面的各自凸轮控制,在结构上较为复杂。

[0003]

技术实现要素:

本发明的目的是提供一种可变中冷型绝热式内燃机,把燃烧室阀设在了缸盖底面,从而可让作功燃气能直接进入汽缸,减少了作功燃气的散热损失。另外,所设的可控单向阀是由电控线圈带动主动开启,使结构也相应简化。

[0004]

本发明的可变中冷型绝热式内燃机包括缸盖和装有活塞的汽缸,在缸盖的底面上分别设有通气口和压缩空气出口,被汽缸阀和可控单向阀控制开启关闭的压缩空气出口经出气管路与中间冷却器连通,中间冷却器再经供气管路和缸盖内被控制的充气阀与可变燃烧室相连通,可变燃烧室再经被燃烧室阀控制的通气口与下面的汽缸连通;燃烧室阀设在可变燃烧室外侧,在构成可变燃烧室的缸体内装有可变升程活塞,所设的副缸经通气孔与汽缸的上侧连通,副缸内所设的随动活塞经连动机构与可变燃烧室内的可变升程活塞传动连接,并被升程调节装置控制,当可变升程活塞被升程调节装置带动压进可变燃烧室、让燃烧室容积变小使发动机功率降低时,相应的副缸内所设的随动活塞被连动机构带动也让副缸内的容积相应增大,让汽缸内的压缩空气向副缸内进入的更多,使汽缸内的压缩空气向中间冷却器内的充入量相应变少,如加大发动机功率,升程调节装置也会让可变燃烧室的容积相应增大,而让副缸内的容积相应变小,使充入中间冷却器内的压缩空气更多,可变燃烧室的通气口处在汽缸范围内,通气口下面的燃烧室阀经穿过活塞上的侧边通孔和下面密封套的阀杆向下伸出汽缸,阀杆的下侧在穿过汽缸底部外侧固定的滑套座后,阀杆下端的连接头再经轴销和连接板与摆臂内端上的下轴销相连,摆臂向外穿过曲轴箱侧壁孔后、伸进曲轴箱外侧与侧盖形成的空间内,通过摆臂中部的支座轴销安装在曲轴箱侧壁外面上的支座上,摆臂外侧的短臂经压销与顶杆的下端相连,顶杆上端经中间轴销还与摆杆的下侧相连,摆杆的上侧与侧盖上被限位了的弹力顶座下端的顶销相连,在摆杆与顶杆之间的中间轴销上装有压轮,该压轮可被作功凸轮压动,把摆杆与顶杆顶平,让摆臂上的短臂向下压动,使摆臂的内端经连接板和阀杆把燃烧室阀向上移动、顶在通气口下面的密封圈上,再由弹力顶座背面的弹簧作用,使燃烧室阀顶紧在通气口下面的密封圈上。作功时当作功凸轮转过摆杆与顶杆之间的压轮后,不被作用的摆杆与顶杆随压轮便折向作功凸轮的低凹段,使燃烧室阀不再被上顶并落在活塞上,让可变燃烧室经通气口和下移开启的燃烧室阀与下面的汽缸连通,不被上顶的燃烧室阀向下落在活塞上面,在与活塞同步下移相应的距离后,当摆杆与顶杆之间的压轮转到作功凸轮低凹段的下移缓冲段时,使燃烧室阀下移减速并停止,活塞则离开燃烧室阀继续下移作功;当转过来的作功凸轮再压动摆杆与顶杆之间的压轮时,内折状态的摆杆与顶杆又会被压平,又经摆臂和阀杆让燃烧室阀上移,赶在与上移排气的活塞相碰撞前顶在通气口下侧的密封圈上,切断可变燃烧室与汽缸的连通;在汽缸阀

上侧的压盖上设有向下穿过可控单向阀的套管,汽缸阀的阀顶杆向上穿过套管被上部的出气凸轮控制开启关闭压缩空气出口,压盖下侧的套管的下端伸进可控单向阀下面的通气密封座的凹孔内,在压盖的下面压套内设有电控线圈,在活塞上移排出压缩空气时,由电控线圈直接或间接让可控单向阀受到向上的开启作用力,使可控单向阀主动向上开启,让汽缸内的压缩空气经下移开启的汽缸阀和通气密封座上的通气孔被充进中间冷却器。

[0005]

为让压轮受到压向作功凸轮的作用力,在曲轴箱外侧的侧盖上的弹簧座上装有弹簧顶杆,该弹簧顶杆的顶部与摆杆相连,使摆杆与顶杆之间的压轮始终受到压向作功凸轮的作用力。

[0006]

为让燃烧室阀能迅速开启,在压轮侧面设有顶块,相应的在作功凸轮的侧面也形成有凸块,当作功凸轮转离压轮后,压轮侧面的顶块还顶在作功凸轮侧面的凸块上,在作功凸轮侧面的凸块转离顶块后,摆杆与顶杆才立刻向内折向作功凸轮的低凹段,撤回对燃烧室阀的上顶力、让燃烧室阀能迅速离开可变燃烧室的通气口。

[0007]

也可不设弹簧顶杆,而从摆杆上侧向内伸出有拨臂,相应的在作功凸轮侧面设有顶开凸轮,当作功凸轮转离摆杆与顶杆之间的压轮后,顶开凸轮也转到与拨臂相接触位置,上抬拨臂使摆杆与顶杆立刻向内折向作功凸轮的低凹段,让燃烧室阀不再被上顶、迅速离开可变燃烧室的通气口。

[0008]

为让连杆躲开燃烧室阀下侧的摆臂外端,活塞与曲轴之间的连杆在轴向上制成前、后双板结构,前连杆板和后连杆板之间由斜筋板相连,伸向连杆大头的斜筋板向离开阀杆下侧摆臂的外端方向倾斜,让前连杆板、后连杆板和斜筋板一侧形成容纳摆臂外端、上部的连接板和滑套座的空间,让连杆随曲轴转动时避免与摆臂外端相撞。

[0009]

对于电控线圈与可控单向阀,在提升套上侧形成有伸在电控线圈中的衔铁套,在提升套的下压座外侧与电控线圈之间装有关阀弹簧,在提升套的下压座内侧与可控单向阀的上挡圈之间装有提升弹簧,当汽缸内上行的活塞把压缩空气压缩到其压力接近中间冷却器内气压时,电控线圈的分电器也给电控线圈通电,让电控线圈吸引提升套的衔铁套上移,让提升套的下压座离开下面的可控单向阀,并同时带动提升弹簧上移,让可控单向阀提前受到开启作用力。

[0010]

还可采用更简单的控制结构,在可控单向阀的上侧直接形成伸在电控线圈中的衔铁套,在可控单向阀与电控线圈之间装有关阀弹簧,在中间冷却器和汽缸上分别装有静压力传感器和动压力传感器,当动压力传感器探测到汽缸内的压缩空气压力接近中间冷却器内气压时,与动压力传感器连接的控制器便会给电控线圈通电,在汽缸内的压缩空气将向中间冷却器流动时,带动出气单向阀上移开启。

[0011]

对于可变升程活塞与随动活塞的控制,装在可变燃烧室的缸体内的可变升程活塞经上连杆与缸盖内的上控制轴上的压臂端部相连接,副缸内的随动活塞经下连杆与缸体外侧的下控制轴上的顶臂端部相连接,上控制轴经其外侧所固定的上拉臂和拉杆与下控制轴外侧所固定的下拉臂相连,再由所设的升程调节装置控制上控制轴或下控制轴、带动可变升程活塞和随动活塞同步上移或下移。

[0012]

在车辆用可变中冷型绝热内燃机中,在上控制轴与下控制轴之间的拉杆上设有液压控制缸,把拉杆分成上拉杆和下拉杆,当刹车时,刹车踏板还会控制供油阀向液压控制缸供油,让上拉杆和下拉杆向中间相应收缩,从而带动可变升程活塞和随动活塞相应减小可

变燃烧室和副缸的内部容积,让压缩空气只会进入中间冷却器而不进入可变燃烧室,相应增大发动机的制动力。

[0013]

在刹车踏板与控制供油阀之间还可设延时控制器,当刹车踏板被踩下一定的时间后,延时控制器再让供油阀向液压控制缸供油。

[0014]

在本发明的可变中冷绝热式内燃机中,在把燃烧室阀直接设在了缸盖底面、并让其下部的阀杆穿过活塞被外面的传动控制后,不仅减少了作功燃气的散热损失,有利于发动机效率的提高。而且在开始点火燃烧时,可让燃烧室内的燃料适当的提前点火燃烧,并在活塞移到上止点后再让燃烧室阀把燃烧室与汽缸沟通,使作功燃气能在最佳时刻进入汽缸内推动活塞作功,消除了让内燃机效率降低的时间损失和后燃损失,使发动机能发出更多的功率,让发动机的效率进一步提高。另外,在让可控单向阀由电控线圈带动主动开启后,不仅让可控单向阀的控制机构相应简化,在内燃机停机后,因切断了对电控线圈的供电,可控单向阀也会自然关闭,防止了压缩空气的泄漏。

[0015]

附图说明 下面结合附图对本发明的可变中冷绝热式内燃机进行细的说明。

[0016]

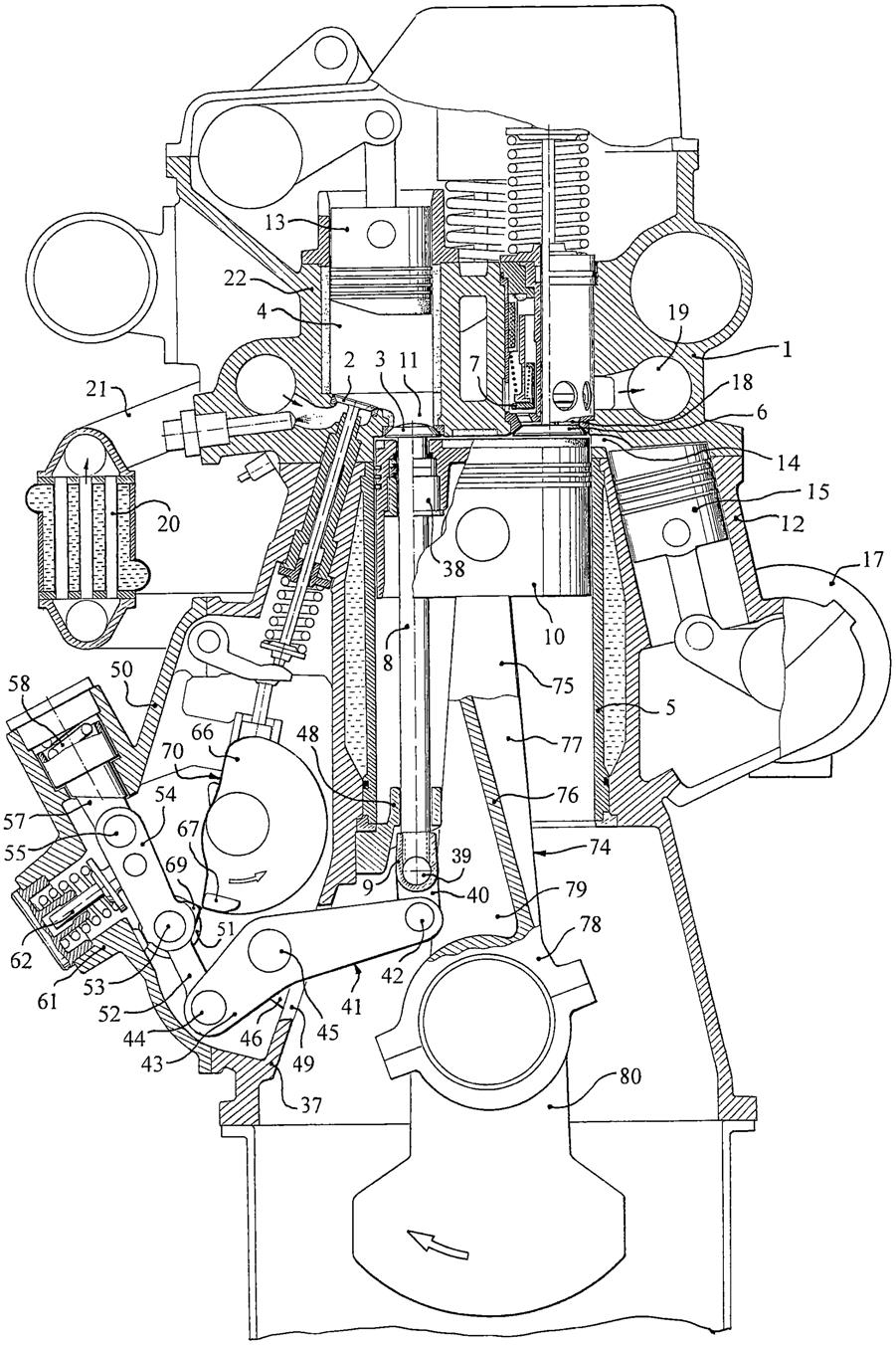

图1是本发明的可变中冷型绝热式内燃机的总体结构图。

[0017]

图2是图1中作功过程开始后燃烧室阀下移开启的状态图。

[0018]

图3是本发明可变中冷型绝热式内燃机的燃烧室阀第二种电控线圈。

[0019]

图4是可变中冷型绝热式内燃机的可控单向阀被电控线圈控制开启的放大结构图。

[0020]

图5是可变中冷型绝热式内燃机的可变升程活塞与随动活塞的传动连接机构结构图。

[0021]

具体实施方式 本发明的可变中冷型绝热式内燃机总体结构如图1所示,这种内燃机包括缸盖1和装有活塞10的汽缸5,在缸盖的底面23(参看图2)上分别设有通气口11和压缩空气出口18,被汽缸阀6和可控单向阀7控制开启关闭的压缩空气出口18经出气管路19与中间冷却器20连通,中间冷却器再经供气管路21和缸盖内被控制的充气阀2与可变燃烧室4相连通,可变燃烧室4再经被燃烧室阀3控制的通气口11与下面的汽缸5连通,从而在普通内燃机汽缸之外构成了中冷循环系统。

[0022]

燃烧室阀3设在可变燃烧室4外侧,因是可变中冷,在构成可变燃烧室4的缸体22内装有可变升程活塞13。相应的在汽缸侧设有副缸12,如不设副缸,也可采用类似日产公司的可调压缩比结构来改变活塞的升程高度。所设的副缸12经通气孔14与汽缸5的上侧连通,副缸12内所设的随动活塞15经连动机构与可变燃烧室4内的可变升程活塞13传动连接,并被升程调节装置17控制。当可变升程活塞13被升程调节装置17带动压进可变燃烧室4、让燃烧室容积变小,使进入可变燃烧室内的压缩空气变少让发动机功率降低时,相应的副缸12内所设的随动活塞15被连动机构带动也让副缸12内的容积相应增大,让汽缸内的压缩空气向副缸12内进入的更多,汽缸内的压缩空气向中间冷却器20内的充入量便相应变少,而进入副缸12内的压缩空气不会被中间冷却器散热,让中冷散热量可相应的调节。如加大发动机功率,升程调节装置17也会让可变燃烧室4的容积相应增大,而让副缸12内的容积相应变小,充入中间冷却器20内的压缩空气更多,使进入可变燃烧室内的压缩空气量增多。

[0023]

为了让可变燃烧室4内的作功燃气可直接进入汽缸5,可变燃烧室4的通气口11处在汽缸5范围内,通气口下面的燃烧室阀3经穿过活塞10侧边的通孔和下面密封套38的阀杆

8向下伸出汽缸,阀杆8的下侧在穿过汽缸底部外侧固定的滑套座48后,阀杆下端的连接头9再经轴销39和连接板40与摆臂41内端上的下轴销42相连。摆臂41向外穿过曲轴箱侧壁孔49后,伸进曲轴箱外侧与侧盖50形成的空间内,通过摆臂中部的支座轴销45安装在曲轴箱侧壁外面上的支座46上,摆臂外侧的短臂43经压销44与顶杆52的下端相连,顶杆52上端经中间轴销53还与摆杆54的下侧相连,摆杆的上侧与侧盖50上被限位了的弹力顶座57下端的顶销55相连,在摆杆54与顶杆52之间的中间轴销53上装有压轮51,该压轮可被作功凸轮66压动,如图1中状态所示,把摆杆54与顶杆52顶平,让摆臂41上的短臂43向下压动,使摆臂41的内端经连接板40和阀杆8把燃烧室阀3向上移动、顶在通气口11下面的密封圈上,再由弹力顶座57背面的弹簧58作用,使燃烧室阀3顶紧在通气口下面的密封圈上。虽然弹簧58的弹力很大,能让燃烧室阀3向上紧紧顶住通气口11,不让可变燃烧室4内的作功燃气泄漏,但因弹力顶座57的向下移动距离被限位,摆杆54与顶杆52被压平时,弹力顶座57只上移了很小的距离(如0.5毫米),所需的作功凸轮66压动力并不大。图1中汽缸5的活塞10刚移动到上止点,可变燃烧室4内的燃油混合气已经完成燃烧过程形成了高温高压作功燃气,在通气口11下面的燃烧室阀3也将随即开启。

[0024]

作功时,如图2中状态所示,当作功凸轮66转过摆杆与顶杆之间的压轮51后,不被作用的摆杆54与顶杆52随压轮51便折向作功凸轮66的低凹段70,使燃烧室阀3不再被上顶并落在活塞10上,让可变燃烧室4经通气口11和下移开启的燃烧室阀3与下面的汽缸5连通,可变燃烧室4内的高温高压作功燃气便会立即进入下面的汽缸5,推动活塞10下行作功,不被上顶的燃烧室阀3向下落在活塞10上面后,会与活塞同步下移相应的距离,因燃烧室阀3压在了活塞10上面,这时作功燃气并不会从燃烧室阀3与活塞10之间泄漏。按图中活塞与燃烧室阀的尺寸比例,燃烧室阀3压在活塞10上面下行的距离约占活塞行程的1/4。

[0025]

随着活塞10下行作功,当摆杆与顶杆之间的压轮51转到作功凸轮66低凹段的下移缓冲段71时,使燃烧室阀3下移减速并在停止下移后,活塞10则离开燃烧室阀3继续下移作功。

[0026]

当活塞10完成作功过程又开始上行排气后,转过来的作功凸轮66再压动摆杆与顶杆之间的压轮51时,内折状态的摆杆54与顶杆52又会被压平,又经摆臂41和阀杆8让燃烧室阀3上移,赶在与上移排气的活塞10相碰撞前顶在通气口11下侧的密封圈96上,切断可变燃烧室4与汽缸5的连通。

[0027]

为让摆杆与顶杆之间的压轮51产生压向作功凸轮66的作用力,使摆杆与顶杆能及时折向转过来的作功凸轮66的低凹段70,如图1所示,在曲轴箱37外侧的侧盖50上的弹簧座61上装有弹簧顶杆62,该弹簧顶杆的顶部与摆杆54相连,使摆杆与顶杆之间的压轮51始终受到压向作功凸轮66的作用力。在作功凸轮66转离压轮51后,为防止圆形压轮51因逐渐转离作功凸轮66而使燃烧室阀3开启的速度变慢,还可在压轮51侧面设有顶块69,相应的在作功凸轮66的侧面也形成有凸块67,当作功凸轮66转离压轮51后,压轮侧面的顶块69会接下来还顶在作功凸轮侧面的凸块67上,只有在作功凸轮侧面的凸块67转离顶块69后,摆杆54外侧的顶块69才会迅速向内回落,让摆杆54与顶杆52也立刻向内折向作功凸轮66的低凹段70,撤回对燃烧室阀3的上顶力,让燃烧室阀能迅速离开可变燃烧室4的通气口11而落在活塞10上。

[0028]

也可以采用如图3所示的结构,在曲轴箱的侧盖50上不设弹簧座,而从摆杆54的上

侧向内伸出有拨臂64,相应的在作功凸轮66侧面设有顶开凸轮68,当作功凸轮66转离摆杆54与顶杆52之间的压轮51后,顶开凸轮68也转到与拨臂64相接触位置,上抬拨臂64使摆杆54与顶杆52立刻向内折向作功凸轮66的低凹段,让燃烧室阀3不再被上顶、迅速离开可变燃烧室4的通气口11。为减小拨臂64与顶开凸轮68的接触摩擦力,如图3中所示,可让拨臂外端通过滚轮97被顶开凸轮控制。

[0029]

在把燃烧室阀3设在活塞上面后,为防止控制燃烧室阀的摆臂41端部与活塞的连杆74相碰撞,活塞与曲轴之间的连杆74在轴向上制成前、后双板结构,前连杆板75和后连杆板77之间由斜筋板76相连,伸向连杆大头78的斜筋板76向离开阀杆8下侧摆臂41的外端方向倾斜,让前连杆板、后连杆板和斜筋板一侧形成容纳摆臂41端部、上部的连接板40和滑套座48的空间79,让连杆74随曲轴80转动时避免与摆臂41外端相撞。当然,因连杆74的长度增加,让发动机的高度也相应增加,但带来的好处是较长的连杆也相应减少了作功时活塞对汽缸壁的侧压力,相应减少了活塞下行的摩擦力。

[0030]

缸盖1上的汽缸阀6、可控单向阀7及电控线圈88的放大结构如图4所示,在汽缸阀6上侧的压盖89上设有向下穿过可控单向阀7的套管90,汽缸阀6的阀顶杆91向上穿过套管90被上部的出气凸轮控制开启关闭压缩空气出口18。压盖89下侧的套管90的下端伸进可控单向阀7下面的通气密封座92的凹孔内,在压盖89的下面压套94内设有电控线圈88,在活塞10上移排出压缩空气时,由电控线圈88直接或间接让可控单向阀7受到向上的开启作用力,使可控单向阀主动向上开启,让汽缸5内的压缩空气经下移开启的汽缸阀6和通气密封座92上的通气孔93被充进中间冷却器20。

[0031]

电控线圈88作用提升套81的结构如图4中所示,在提升套81的上侧形成有伸在电控线圈88中的衔铁套83,在提升套的下压座82外侧与电控线圈88之间装有关阀弹簧84,在提升套的下压座82内侧与可控单向阀7的上挡圈85之间装有提升弹簧86,当汽缸内上行的活塞把压缩空气压缩到其压力接近中间冷却器20内气压时,电控线圈88的分电器也给电控线圈通电,让电控线圈吸引提升套的衔铁套83上移,让提升套的下压座82离开下面的可控单向阀7,并同时带动提升弹簧86上移,让可控单向阀提前受到开启作用力。在图4中,活塞10刚移到上止点将下行进行作功过程,而汽缸阀6也在与活塞碰撞前上移关闭了压缩空气出口18,因刚结束汽缸内的压缩空气排出过程,电控线圈88也刚断电,被上移开启的可控单向阀7还未下落到关闭位置。为增加可控单向阀7与通气密封座92之间的密封性,实际中,可以在可控单向阀7的底面固定一层耐磨、抗中等温度的类似橡胶的密封垫。

[0032]

也可以让电控线圈88采用更简单的结构控制可控单向阀7,在可控单向阀7的上侧直接形成伸在电控线圈88中的衔铁套83,在可控单向阀7与电控线圈88之间装有关阀弹簧84,在中间冷却器20和汽缸5上分别装有静压力传感器和动压力传感器,当动压力传感器探测到汽缸内的压缩空气压力接近中间冷却器20内气压时,与动压力传感器连接的控制器便会给电控线圈88通电,在汽缸内的压缩空气将向中间冷却器20流动时,带动出气单向阀7上移开启。可控单向阀7按这种方式控制开启,要求与动压力传感器连接的控制器能准确的预算阀门开启的时刻。

[0033]

让可控单向阀7被电控线圈88控制开启有以下优点,在内燃机停机后,在切断了对电控线圈的供电后,可控单向阀也会自然关闭,防止了压缩空气的向外泄漏。如让可控单向阀7被凸轮控制开启,便可能因凸轮停在开启位置而让压缩空气向外泄漏。因可控单向阀7

的重量很轻,开启时间也很短,电控线圈88也不会耗电太多。

[0034]

对于可变升程活塞13和随动活塞15的控制,如图5所示,装在可变燃烧室的缸体22内的可变升程活塞13经上连杆24与缸盖内的上控制轴25上的压臂26端部相连接,副缸12内的随动活塞15经下连杆16与缸体外侧的下控制轴27上的顶臂28端部相连接,上控制轴25经其外侧所固定的上拉臂31和拉杆30与下控制轴27外侧所固定的下拉臂29相连,再由所设的升程调节装置17控制上控制轴25或下控制轴27、带动可变升程活塞13和随动活塞15同步上移或下移。这种可变升程活塞与随动活塞的控制结构很适合直列多缸机,让上、下控制轴被一个外侧的拉杆30相连即可。

[0035]

在车用可变中冷型绝热内内中,为能在车辆刹车时让内燃机产生较大的制动力,还可在上控制轴25与下控制轴2之间的拉杆30上设有液压控制缸34,把拉杆分成上拉杆36和下拉杆32,当刹车时,刹车踏板还会控制供油阀向液压控制缸34供油,让上拉杆36和下拉杆32向中间相应收缩,从而带动可变升程活塞13和随动活塞15相应减小可变燃烧室4和副缸12的内部容积,让压缩空气只会进入中间冷却器20而很少进入可变燃烧室4,相应增大了发动机的制动力。如刹车时间较长,因进入中间冷却器20的压缩空气更多而让刹车能量被相应储存,当然被储存的压缩空气增多后也让中间冷却器内的气压增加,气压增加超过限度后中间冷却器也会控制相应的放气。

[0036]

在刹车踏板与控制供油阀之间还应设有延时控制器,当刹车踏板被踩下一定的时间后,延时控制器再让供油阀向液压控制缸34供油。这样,驾驶员在短时刹车时便不会控制液压控制缸,不必启动内燃机制动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1