一种涡轮增压器回流结构及其涡轮增压器的制作方法

[0001]

本发明涉及涡轮增压器技术领域,具体地涉及一种涡轮增压器回流结构。

背景技术:

[0002]

带有涡轮增压器的内燃机,性能强化程度更高,意味着缸内平均有效爆发压力较自然吸气内燃机更高。那么能过内燃机在做功的同时,通过活塞环泄漏到油底壳的气体也会更多。为了控制油底壳内的气体压力,保证润滑油系统的正常工作,通常都是将油底壳连接到缸盖罩上的油气分离器后连接到涡轮增压器压气机进口,利用涡轮增压器的进口负压,将多余的油底壳混合气体回流燃烧掉。

[0003]

内燃机缸盖罩的油气分离器对混合气体中的油气分离能力有限,在进入涡轮增压器压气机进口的气体中仍有部分油气。这样含有油气的混合气体直接进入到涡轮增压器压气机进口不仅会冲击压气机叶轮,影响增压器的使用寿命,而且会不断附着在压气机壳体及叶轮表面,对涡轮增压器的整机工作效率带来不利影响。

技术实现要素:

[0004]

本发明的目的是为克服现有技术的存在的缺陷和不足,提供一种结构简单、适用范围广、油气分离作用更加明显的涡轮增压器回流结构。

[0005]

本发明的目的通过以下方案实现:提供一种涡轮增压器回流结构,包括压气机蜗壳,位于所述压气机蜗壳的进气口位置设置有冷却通道,所述冷却通道在压气机蜗壳的上、下两端分别设有进气口和出液口,所述冷却通道在压气机蜗壳内还开设有出气口。

[0006]

本发明实现油气分离的原理在于通过在压气机蜗壳的进气口位置设置冷却通道,利用压气机进气口处的低温环境对通过的油气进行冷凝分离,达到油气分离的目的。其中所述进气口用于通入含有油气的混合气体,所述出液口用于流出经过冷凝的油液,因此将进气口和出液口分别设置在压气机蜗壳的上、下两端;其中出气口设置在压气机蜗壳内,使得不含油气的气体进入到压气机蜗壳内。

[0007]

其中,所述冷却通道的结构形式以及布置方式有多种,具体如下:进一步地,所述冷却通道为呈环形布置在压气机蜗壳外壁上的冷却管道,所述冷却管道上设有出气口的一端贯穿压气机蜗壳。

[0008]

进一步地,所述冷却通道为开设在压气机蜗壳内的冷却腔体,所述冷却腔体的进气口、出液口和出气口均开设在压气机蜗壳上。

[0009]

优选地,所述冷却腔体呈环形开设在压气机蜗壳内,并且在下端设有多个出液口。

[0010]

其中,所述进气口、出液口与其它部件的连接如下:进一步地,所述进气口连接有气嘴,所述出液口连接有储液箱,所述储液箱与润滑油回路连接。

[0011]

优选地,所述储液箱与润滑油回路之间设有单向阀。

[0012]

优选地,所述气嘴通过压装或螺纹与开设在压气机蜗壳内的冷却腔体的进气口连接。

[0013]

本发明的另一目的在于提供一种涡轮增压器,所述涡轮增压器包括上述涡轮增压器回流结构。

[0014]

与现有技术相比,本发明具备以下优点:本发明通过在压气机蜗壳的进气口位置设置冷却通道,利用压气机进气口处的低温环境对通过的油气进行冷凝分离,达到油气分离的目的。上述回流结构油气分离效果好,降低了强制通风带来的油气对涡轮增压器压气机的冲击及油污对压气机性能的影响,进一步地提高了涡轮增压器的工作效率,同时还减少了通过压气机进入缸内燃烧的油气,改善了排放,降低了机油消耗。

[0015]

本发明中所述冷却通道可以是开设在压气机蜗壳内的冷却腔体,通过在压气机蜗壳内直接开设冷却腔体,无需增加额外成本,并且不占用空间,还可灵活布置在不同系列的涡轮增压器中,使得应用的产品系列更广泛,实用性更强。

[0016]

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0017]

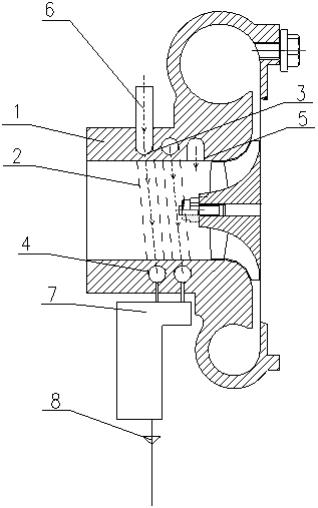

图1为本发明涡轮增压器回流结构示意图。

[0018]

附图标记说明1—压气机蜗壳、2—冷却腔体、3—进气口、4—出液口、5—出气口、6-气嘴、7-储液箱、8-单向阀。

具体实施方式

[0019]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0020]

本实施例提供一种涡轮增压器回流结构,包括压气机蜗壳,位于所述压气机蜗壳的进气口位置设置有冷却通道,所述冷却通道在压气机蜗壳的上、下两端分别设有进气口和出液口,所述冷却通道在压气机蜗壳内还开设有出气口。

[0021]

通过上述方案,在压气机蜗壳的进气口位置设置冷却通道,利用压气机进气口处的低温环境对通过的油气进行冷凝分离,达到油气分离的目的。

[0022]

其中,所述进气口用于通入含有油气的混合气体,所述出液口用于流出经过冷凝的油液,因此将进气口和出液口分别设置在压气机蜗壳的上、下两端;所述出气口设置在压气机蜗壳内,使得不含油气的气体进入到压气机蜗壳内。

[0023]

其中,所述冷却通道的作用在于引导带有油气的混合气体通过环境温度较低的压气机蜗壳的进气口,并且将冷凝的油液回流到润滑油回路中,将不含油气的气体输出至压气机蜗壳内。因此,满足上述条件下的冷却通道的结构形式以及布置方式可以有多种,例如冷却通道可以是呈环形布置在压气机蜗壳外壁上的冷却管道,相应地所述冷却管道上设有出气口的一端贯穿压气机蜗壳;例如冷却通道还可以为直接开设在压气机蜗壳内的腔体。

[0024]

如图1所示,具体在本实施例中为了不增加额外成本,减少对空间的占用,所述冷却通道为开设在压气机蜗壳1内的冷却腔体2,冷却腔体2的进气口3、出液口4和出气口5均

开设在压气机蜗壳1上。

[0025]

作为本实施例的一种优选方案,冷却腔体2呈环形开设在压气机蜗壳1内,并且在下端设有多个出液口4。通过上述方案,使得含油气的混合气体在环境温度较低的压气机蜗壳1进气口位置停留时间更长,并且设置多个出液口4能及时收集到冷凝后的油液。

[0026]

在本实施例中进气口3还连接有气嘴6,出液口4还连接有储液箱7。

[0027]

其中,气嘴6可以通过压装或螺纹与冷却腔体2的进气口3连接;储液箱7优选设置在出液口4下方,具体结构形式和布置方式可以有多种,本领域技术人员可以根据实际情况进行选择和布置,此处不再详细说明;储液箱7与润滑油回路之间可以设置单向阀8用于避免油液回流,单向阀8可以是机械式单向阀,也可电控式单向阀。

[0028]

本实施例还提供一种涡轮增压器,包括上述涡轮增压器回流结构。

[0029]

本实施例通过在压气机蜗壳1的进气口位置设置冷却腔体2,利用压气机进气口处的低温环境对通过的油气进行冷凝分离,达到油气分离的目的。上述回流结构油气分离效果好,降低了强制通风带来的油气对涡轮增压器压气机的冲击及油污对压气机性能的影响,进一步地提高了涡轮增压器的工作效率,同时还减少了通过压气机进入缸内燃烧的油气,改善了排放,降低了机油消耗。

[0030]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1