一种用于内燃机的防漏气高密封活塞环

1.本实用新型涉及活塞环技术领域,尤其涉及新型一种用于内燃机的防漏气高密封活塞环。

背景技术:

2.活塞环是内燃机关键零部件之一,它与活塞、气缸套相互联系在一起,组成发动机动力源组建。活塞环在内燃机中的主要作用有密封、控制润滑油、导热和支承导向。目前使用的活塞环存在许多不足:一是使用的活塞环为开口环,存在开口间隙,工作时,在高温、高压燃气的作用下,混合气体会沿着间隙向曲轴箱泄漏,导致燃油发动机功率下降、油耗增加和排放污染。二是单个活塞环的高度较高,不易磨合,而且容易引起棱缘的集中负荷,形成粘着磨损,加速了气缸套的磨损,影响发动机的工作和使用寿命。三是活塞环的加工制备工艺流程复杂,稳定性差,生产成本高。为提高活塞环的使用性能,并降低生产成本,有必要对现有活塞环的结构进一步改进,开发一种便于生产、使用性能好的用于内燃机的防漏气高密封活塞环。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种便于生产、使用性能好的用于内燃机的防漏气高密封活塞环。

4.技术方案:为实现上述目的,本实用新型的一种用于内燃机的防漏气高密封活塞环,包括若干层紧密贴合、连续衔接的螺旋环;所述螺旋环的横截面包括圆弧边、第一直边、第二直边和第三直边;所述圆弧边对应螺旋环的外圈部分;所述第一直边对应螺旋环的内圈部分;所述第二直边和第三直边相互平行,分别对应螺旋环的上下两侧。

5.进一步地,紧密贴合的螺旋环层数为2~3层。

6.进一步地,所述螺旋环是由圆钢丝经过绕簧机加工成螺旋状态。

7.进一步地,圆钢丝在加工成螺旋状态前依次经过了轧制、保护气氛淬火和时效热处理。

8.进一步地,圆钢丝在加工成螺旋状态后经过了渗氮热处理。

9.进一步地,活塞环的径向厚度为3~6mm。

10.进一步地,活塞环的外径为60~150mm。

11.进一步地,活塞环的环总高为2~5mm。

12.进一步地,活塞环的单层螺旋环的高度为1~2.5mm。

13.进一步地,活塞环圆弧边的圆角半径为0.2~1mm。

14.有益效果:本实用新型的用于内燃机的防漏气高密封活塞环,具有2~3层贴合紧密的层叠螺旋结构,为一个整体环,没有开口,不存在开口间隙,从而减少了从燃烧室往曲轴箱的漏气量,提高了发动机的功率,减小油耗并减少了排放污染;同时,层叠高密封活塞环保持总环高不变,分层螺旋结构,具有一定柔性,能较好适应气缸的不均匀磨损和变形,

可以避免棱缘集中负荷,从而提高环的抗粘着能力,减少活塞环槽和气缸套的磨损,并且容易磨合。

附图说明

15.附图1为密封活塞环结构示意图;

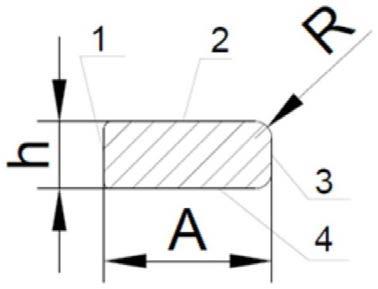

16.附图2为密封活塞环每层环的横截面示意图;

17.附图3为密封活塞环加工过程中的绕簧后的结构示意图。

具体实施方式

18.下面结合附图对本实用新型作更进一步的说明。

19.一种用于内燃机的防漏气高密封活塞环,包括若干层紧密贴合、连续衔接的螺旋环;所述螺旋环的横截面包括圆弧边、第一直边、第二直边和第三直边;所述圆弧边对应螺旋环的外圈部分;所述第一直边对应螺旋环的内圈部分;所述第二直边和第三直边相互平行,分别对应螺旋环的上下两侧;层叠高密封活塞环,具有2~3层贴合紧密的层叠螺旋结构,为一个整体环,没有开口,不存在开口间隙,从而减少了从燃烧室往曲轴箱的漏气量,提高了发动机的功率,减小油耗并减少了排放污染。同时,本发明层叠高密封活塞环保持总环高不变,分层螺旋结构,具有一定柔性,能较好适应气缸的不均匀磨损和变形,可以避免棱缘集中负荷,从而提高环的抗粘着能力,减少活塞环槽和气缸套的磨损,并且容易磨合。

20.紧密贴合的螺旋环层数为2~3层。所述螺旋环是由圆钢丝经过绕簧机加工成螺旋状态。圆钢丝在加工成螺旋状态前依次经过了轧制、保护气氛淬火和时效热处理。圆钢丝在加工成螺旋状态后经过了渗氮热处理。活塞环的径向厚度为3~6mm。活塞环的外径为60~150mm。活塞环的环总高为2~5mm。活塞环的单层螺旋环的高度为1~2.5mm。活塞环圆弧边的圆角半径为0.2~1mm。

21.该活塞环对应的直播内工艺包括以下步骤,

22.步骤一,采取退火后的圆钢丝作为原材料,经过若干道次连续轧制成形为一定过渡圆角的矩形或桶面形异型钢丝;

23.步骤二,对异型钢丝进行保护气氛淬火处理,提高材料的强度和硬度;

24.步骤三,对异型钢丝进行时效热处理,获得较好的韧性;

25.步骤四,将时效热处理后的异型钢丝经过绕簧机,加工成有一定预应力的紧密贴合螺旋状形态;

26.步骤五,对经过步骤四获得的螺旋状钢丝进行同步线切割,获得若干个独立的螺旋环;

27.步骤六,对经过步骤五获得的螺旋环的切割断面进行打磨;

28.步骤七,对经过步骤六获得的螺旋环表面进行渗氮热处理,提高表面硬度;

29.这种采用圆钢丝为原材料加工的方法,与现有的粉末压制烧结活塞环工艺相比,具有生产稳定性高,工艺流程简单的特点,从而节省了加工时间,提高了生产效率,降低了生产成本。

30.步骤一中的若干道次连续轧制的具体操作方法为,先用两辊轧机压扁开坯,然后再用四辊土耳其轧头从四周约束钢丝截面,形成所需形状的矩形或桶面形异型钢丝。

31.步骤三中所获得的钢丝硬度要求达到hrc40~45。

32.步骤四中所获得的螺旋状钢丝的预压应力为10~50mpa。

33.步骤五中进行切割时,螺旋环的环高留有0.05~0.1mm端面磨削余量。

34.步骤七中渗氮热处理温度为450~550℃。

35.活塞环制备工艺获得的层叠高密封活塞环,包括若干层紧密贴合、连续衔接的螺旋环;因为活塞环是连续的若干圈螺旋环整体,没有开口,不存在开口间隙,从而减少了从燃烧室往曲轴箱的漏气量,提高了发动机的功率,减小油耗并减少了排放污染。

36.实施例一:

37.层叠高密封活塞环如附图1所示,采用6cr13mo马氏体不锈钢圆丝为原料,首先经过多道次连续轧制形成截面为内侧第一直边1、上下平行的第二直边2和第三直边4,以及外侧圆弧边3组成的异型钢丝,如附图2所示。随后经过绕簧机绕成层叠螺旋结构 5,如附图3所示,再经过切割打磨,并进行表面渗氮热处理提高表面硬度,获得最终层叠高密封活塞环。

38.形成的活塞环径向厚度a为3mm,外径d为68mm,环总高h为3mm,单层环高度h为1.5mm,圆角r为0.5mm。

39.具体层叠高密封活塞环制备工艺包括以下步骤:

40.(1)选择原料:选取直径为φ2.8mm的6cr13mo马氏体不锈钢钢丝,原材料为退火状态;

41.(2)轧制成形:经过多道次连续轧制成形,其中两道压扁,一道土耳其轧头成形为截面尺寸为3mm宽,1.5mm高,外侧圆角为0.5mm的异型钢丝。

42.(3)淬火回火热处理:异型钢丝经过氮气和氢气混合(7:3)保护气氛淬火回火热处理,淬火加热温度1000℃,回火温度550℃,最终获得钢丝硬度hrc43。

43.(4)绕簧:将热处理后的异型钢丝在绕簧机上加工成紧密贴合螺旋环,螺旋环的预压应力为20mpa,螺旋环外径为φ68mm。

44.(5)切割和端面磨平:螺旋环经过线切割加工成环高为3.1mm,具有2~3层的层叠环,再经打磨断面,形成活塞环毛坯。

45.(6)表面渗氮处理:将活塞环毛坯在氮气气氛下,加热500℃保温8小时,进行渗氮处理,表面渗氮层厚度达到0.1mm。

46.实施例二:

47.层叠高密封活塞环如附图1所示,采用6cr13mo马氏体不锈钢圆丝为原料,首先经过多道次连续轧制形成截面为内侧第一直边1、上下平行的第二直边2和第三直边4,以及外侧圆弧边3组成的异型钢丝,如附图2所示。随后经过绕簧机绕成层叠螺旋结构 5,如附图3所示,再经过切割打磨,并进行表面渗氮热处理提高表面硬度,获得最终层叠高密封活塞环。

48.形成的活塞环径向厚度a为4mm,外径d为80mm,环总高h为3.4mm,单层环高度h为1.7mm,圆角r为0.5mm。

49.具体层叠高密封活塞环制备工艺包括以下步骤:

50.(1)选择原料:选取直径为φ3.5mm的6cr13mo马氏体不锈钢钢丝,原材料为退火状态;

51.(2)轧制成形:经过多道次连续轧制成形,其中两道压扁,一道土耳其轧头成形为截面尺寸为4mm宽,1.7mm高,外侧圆角为0.5mm的异型钢丝。

52.(3)淬火回火热处理:异型钢丝经过氮气和氢气混合(7:3)保护气氛淬火回火热处理,淬火加热温度1000℃,回火温度550℃,最终获得钢丝硬度hrc42。

53.(4)绕簧:将热处理后的异型钢丝在绕簧机上加工成紧密贴合螺旋环,螺旋环的预压应力为10mpa,螺旋环外径为φ80mm。

54.(5)切割和端面磨平:螺旋环经过线切割加工成环高为3.45mm,具有2~3层的层叠环,再经打磨断面,形成活塞环毛坯。

55.(6)表面渗氮处理:将活塞环毛坯在氮气气氛下,加热500℃保温8小时,进行渗氮处理,表面渗氮层厚度达到0.11mm。

56.实施例三:

57.层叠高密封活塞环如附图1所示,采用6cr13mo马氏体不锈钢圆丝为原料,首先经过多道次连续轧制形成截面为内侧第一直边1、上下平行的第二直边2和第三直边4,以及外侧圆弧边3组成的异型钢丝,如附图2所示。随后经过绕簧机绕成层叠螺旋结构 5,如附图3所示,再经过切割打磨,并进行表面渗氮热处理提高表面硬度,获得最终层叠高密封活塞环。

58.形成的活塞环径向厚度a为4.2mm,外径d为86mm,环总高h为3.5mm,单层环高度h为1.75mm,圆角r为0.4mm。

59.具体层叠高密封活塞环制备工艺包括以下步骤:

60.(1)选择原料:选取直径为φ3.62mm的6cr13mo马氏体不锈钢钢丝,原材料为退火状态;

61.(2)轧制成形:经过多道次连续轧制成形,其中两道压扁,一道土耳其轧头成形为截面尺寸为4.2mm宽,1.75mm厚,外侧圆角为0.4mm的异型钢丝。

62.(3)淬火回火热处理:异型钢丝经过氮气和氢气混合(7:3)保护气氛淬火回火热处理,淬火加热温度1000℃,回火温度550℃,最终获得钢丝硬度hrc41。

63.(4)绕簧:将热处理后的异型钢丝在绕簧机上加工成紧密贴合螺旋环,螺旋环的预压应力为10mpa,螺旋环外径为φ86mm。

64.(5)切割和端面磨平:螺旋环经过线切割加工成环高为3.55mm,具有2~3层的层叠环,再经打磨断面,形成活塞环毛坯。

65.(6)表面渗氮处理:将活塞环毛坯在氮气气氛下,加热500℃保温8小时,进行渗氮处理,表面渗氮层厚度达到0.10mm。

66.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1