大型厢式发电站整机结构的制作方法

1.本实用新型涉及发电设备技术领域,具体是一种低噪音拼装发电站整机结构。

背景技术:

2.现在国内乃至全球所生产的大功率厢式低噪音或非低噪音柴油发电机组、燃气发电机组,因为机组本体体积庞大或加装辅助设备后体积庞大,只能采用制造外形尺寸超过现有国际标准的最大标准箱(40呎高柜)的非标准箱体,再在工厂集成或改装成箱式发电机组。这种传统的设计方案带来很大的缺点与局限性,首先,当厢式发电机组的外形尺寸超过现有国际标准的最大标准箱时,无论是陆上公路铁路还是江河海洋水路运输都会变得十分困难、不经济和低效率。

3.其次,若大型厢式发电机组在被要求批量供货时,非大规模生产工厂因场地规模、超重吊装设备等条件限止,是无法实现大批量生产;由于发电机各系统功能部件众多,结构复杂,若采用非模块化设计安装,无法实现批量生产,与建立现代化的脉动生产线背道而驰。

4.再次,传统的厢式发电机组箱体均采用整体焊接结构,箱内发电机安装,维修,操作较为不便,特别是对很多大型数据中心和能源站厂由于场地受限吊装困难,批量供货时存在很多的局限性。

技术实现要素:

5.本实用新型所要解决的技术问题是针对上述现有技术存在的不足,提供一种大型厢式发电站整机结构,采用模块化的设计,便于生产、运输和安装,还能降低运输中的风险。

6.本实用新型解决上述技术问题所采用的技术方案为:一种大型厢式发电站整机结构,包括发电机组主设备,其特征在于:所述发电站整机结构还包括模块化拼装的至少三个箱体单元,其中一个箱体单元用于进风,其中一个箱体单元用于排风,所述发电机组主设备安装在进风和排风之间的箱体单元内,相邻的箱体单元之间拼装而成一体。

7.优选的,为使得箱体单元的尺寸便于运输,所述发电机组主设备包括发电机组主体、散热水箱、电缆保护罩和开关柜,所述箱体单元包括依次并列布置的第一箱体单元、第二箱体单元、第三箱体单元、第四箱体单元和第五箱体单元,所述发电机组主体安装在第三箱体单元内,所述散热水箱安装在第二箱体单元内,所述电缆保护罩和开关柜安装在第四箱体单元内,所述第一箱体单元用于排风,所述第五箱体单元用于进风。

8.优选的,第一箱体单元的结构为,所述第一箱体单元包括前后间隔设置的第一侧板、设置在两个第一侧板顶部之间的第一顶板以及设置在两个第一侧板底部之间的第一底板,所述第一箱体单元远离第二箱体单元一侧具有排风组件。

9.为便于衰减发电机组主设备排风噪音,所述第一箱体单元还包括排风降噪组件,所述排风降噪组件设置在第一侧板、第一顶板和第一底板构成的空间内。

10.优选的,第二箱体单元的结构为,所述第二箱体单元包括前后间隔设置的第二侧

板以及设置在两个第二侧板顶部之间的第二顶板,所述发电机组主设备的散热水箱设置在第二侧板和第二顶板之间的空间内。

11.优选的,第三箱体单元的结构为,所述第三箱体单元包括前后间隔设置的第三侧板以及设置在两个第三侧板顶部之间的第三顶板,所述第三顶板的顶部设置有用于将发电机组主设备产生的烟气排出的排烟消音器,由此,在实现排烟的同时还能消音。

12.优选的,第四箱体单元的结构为,所述第四箱体单元包括前后间隔设置的第四侧板以及设置在两个第四侧板顶部之间的第四顶板,每个第四侧板上设置有侧门,其中一个第四侧板上还设置有电缆转接箱,所述电缆转接箱通过发电机组主设备的电缆保护罩与开关柜连通,由此,从用户终端过来的电缆在电缆转接箱中接驳,无需进入箱体内,既方便又安全。

13.优选的,第五箱体单元的结构为,所述第五箱体单元包括前后间隔设置的第五侧板以及设置在两个第五侧板之间的第五顶板,每个第五侧板上设置有第一进风百叶,两个第五侧板之间设置有第二进风百叶,第二进风百叶设置在第五侧板远离第四箱体单元的一侧。

14.为便于向发电机组主设备供油,所述第五侧板、第五顶板、第二进风百叶围成的空间内设置有为发电机组主设备供油的供油组件。

15.为便于各箱体单元供电,各相邻箱体单元之间设置有盖板组件,所述盖板组件包括盖板,所述盖板上设置有开关、插座或暗盒或控制按钮,从而连接和转换各相邻箱体单元的电源线、开关或插座。

16.与现有技术相比,本实用新型的优点在于:通过采用模块化的设计,便于生产、运输和安装,还能降低运输中的风险。

附图说明

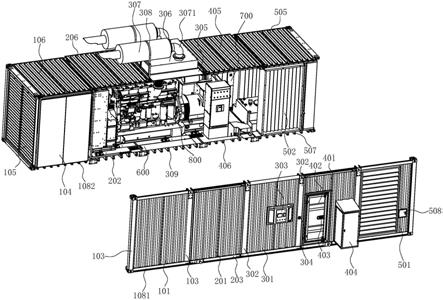

17.图1为本实用新型实施例的大型厢式发电站整机结构的示意图;

18.图2为本实用新型实施例的大型厢式发电站整机结构的局部分解结构示意图;

19.图3为本实用新型实施例的大型厢式发电站整机结构的第一箱体单元分解结构示意图;

20.图4为本实用新型实施例的大型厢式发电站整机结构的第一箱体单元的降噪模块的示意图;

21.图5为本实用新型实施例的大型厢式发电站整机结构的第二箱体单元的示意图;

22.图6为本实用新型实施例的大型厢式发电站整机结构的第三箱体单元局部示意图;

23.图7为本实用新型实施例的大型厢式发电站整机结构的第四箱体单元的分解结构示意图;

24.图8为本实用新型实施例的大型厢式发电站整机结构的第五箱体单元的分解结构示意图;

25.图9为本实用新型实施例的大型厢式发电站整机结构的发电机组主设备的示意图

26.图10为本实用新型实施例的大型厢式发电站整机结构的发电机安装底部垫板组件的示意图;

27.图11为本实用新型实施例的大型厢式发电站整机结构的相邻箱体单元间的盖板组件示意图;

28.图12为本实用新型实施例的大型厢式发电站整机结构的相邻箱体单元间的盖板组件示意图(与图11不同形式)。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

30.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

31.参见图1和图2,一种大型厢式发电站整机结构,包括第一箱体单元100、第二箱体单元200、第三箱体单元300、第四箱体单元400和第五箱体单元500,上述五个箱体单元依次并列地设置,即如图中所示,第一箱体单元100~第五箱体单元500由左向右依次设置。其中,位于中间的第二箱体单元200、第三箱体单元300和第四箱体单元400主要的功能为机组安装、排烟、供油、输电系统等功能部件安装区间;第一箱体单元100、第五箱体单元500主要功能为机组的排风、进风系统、供油系统等功能部件安装区间。

32.大型发电站整机结构还包括发电机组主设备800、发电机组安装底部垫板600和盖板组件700,上述发电机组主设备800安装在第二箱体单元200、第三箱体单元300和第四箱体单元400内,发电机组安装底部垫板600设置在发电机组主设备800的下方。

33.参见图2~图4,第一箱体单元100为排风功能单元,能够对发电机机组主设备800起排风作用,同时降低发电机机组主设备800的排风噪音。该第一箱体单元100包括前后间隔优选对称设置的第一侧板101,第一侧板101优选的呈长方形,两个第一侧板101对应的角部之间通过连接件102连接固定。每个第一侧板101外侧面为两块1.6mm厚耐候钢板成型后焊接制成的外侧围护围板1011,外侧围护围板1011成型成为瓦楞形状,能极大的加强本单元的强度,给予内部设施足够的保护,表面进行喷塑或者烤漆处理以达到防腐蚀的要求。瓦楞板的内侧设置消音降噪材料。第一侧板101的左右两侧设置有第一立柱103,第一立柱103为钢板折弯立柱,第一立柱103的顶部及底部均焊接连接件,这些连接件通过螺栓与连接件102,组成一个整体框架结构。

34.两个第一侧板101之间设置有排风降噪组件104,在本实施例中,排风降噪组件104包括一个或多个降噪模块1041。当具有多个降噪模块1041时,可布置成上下两层,每一层均可设置多个排风降噪模块104。排风降噪组件104是整个第一箱体单元100的核心部件,是衰减发电机组主设备800排风噪音的重要实施结构,可有效降低发电机排风的噪音。排风降噪组件104还包括框架1042,每一层具有一个框架1042,由角钢焊接而成,用于支撑固定其内

的降噪模块1041。每个降噪模块1041包括骨架10411和填充在骨架10411内的吸音棉10412,骨架10411优选的为冲孔铝扣板,吸音棉10412选用玻璃棉,玻璃棉是多孔材料,具备具有较好的成型性能、体积密度小、热导率彽、保温绝热、吸音性能好、耐腐蚀、化学性能稳定等特点,玻璃棉表面包裹玻璃纤维布。吸音棉10412的厚度优选的为75mm。排风降噪模块1041的尺寸和数量由整个第一箱体单元100的空间尺寸确定。

35.排风降噪组件104可通过连接扣件等连接件与外侧的第一侧板101连接成一体,起到消音降噪的作用。

36.第一箱体单元100远离第二箱体单元200一侧(图2中所示为左侧)为排风组件105,排风组件105包括前后并列设置的排风百叶1051,由防雨百叶和支撑框架构成,能够有效的阻绝雨水的侵袭,且不妨碍发电机组整体的排风散热。一般制造采用的是普通碳钢,表面进行喷塑以达到防腐蚀的效果,如果有特殊的要求,此部分还可以选用铝合金制作,以达到主体的轻量化设计的目的。

37.两个第一侧板101顶部之间设置有第一顶板106,第一顶板106同时位于排风降噪组件104的上方。两个第一侧板101底部之间设置有第一底板107,第一底板107同时位于排风降噪组件104的下方,第一底板107可由花纹钢制成。排风降噪组件104设置在第一侧板101、第一顶板106和第一底板107构成的空间内,第一底板107和排风降噪组件104之间可设置多组槽钢和第一u型折弯件1081的焊接件,每个第一u型折弯件1081设置在相应的第一侧板101底部,前后两个第一u型折弯件1081之间设置第一连接梁1082,第一连接梁1082与第一u型折弯件1081通过高强度螺栓连接。多组第一连接梁1082和第一u型折弯件1081共同构成了整个第一箱体单元100的底部结构。

38.第一箱体单元100还包括散热水箱软连接件109,设置在排风降噪组件104靠近第二箱体单元102的一侧(图2中所示右侧),用于与发电机组主设备800的散热水箱806(将在下文详述)连接。

39.参见图2和图5,第二箱体单元200为水箱安装功能单元,为散热水箱806安装区间,箱顶上留有水箱冷却液加液口。第二箱体单元200包括前后间隔优选对称的第二侧板201,第二侧板201优选的呈长方形。每个第一侧板101的外侧面为两块1.6mm厚耐候钢板制成的瓦楞板,瓦楞板的内侧设置消音降噪材料。

40.两个第二侧板201底部之间设置有第二连接梁202,第二连接梁202具有四种规格,由三组60x120厚壁矩形管组焊而成,端部钻有连接孔。第二侧板201的底部设置有第二u型折弯件203,焊接有可伸缩的吊耳。第二侧板201顶部设置有横梁204,横梁204在第一箱体单元100和第三箱体单元300之间延伸,即在图1所示的左右方向上延伸,横梁204两端有连接孔,方便相邻箱体单元横梁的连接。横梁204凸出设置有横方管205,防止起吊时钢丝绳或吊带划伤第二侧板202和设置在两个第二侧板202顶部之间的第二顶板206。

41.第二侧板201的左右两侧焊接有螺栓,安装时方便与相邻的箱体单元互连。第二顶板206上焊接由两个吊耳207,方便在现场安装时吊装至固定位置。

42.可在第二顶板206的内侧安装有照明装置,如两个长条led灯。

43.参见图2和图6,第三箱体单元300为发电机组主设备800排烟功能单元,包括前后间隔优选对称设置的第三侧板301,第三侧板301的外侧面为1.6mm耐候钢板制成的瓦楞板,内侧为消音降噪材料。第三侧板301的左右两侧为钣金折弯第二立柱302,第二立柱302外侧

面有螺栓连接孔,方便与相邻两侧单元连接。位于前侧的第三侧板301上设置有机组控制屏303,机组控制屏303设置在第三侧板301的前侧,其控制线通过第三侧板301上的接线单元与机组沟通,方便机组箱外操作。可在其中一个第二立柱302上设置机组急停按钮304,为符合操作习惯,机组急停按钮304可设置在机组控制屏303的右侧。

44.第三侧板301的顶部之间设置有第三顶板305,第三顶板305顶部安装有一级排烟消音器306和二级排烟消音器307,发电机组主设备800的排烟口通过波纹管上法兰与一级排烟消音器306下法兰连接,一级排烟消音器306与二级排烟消音器307共同构成了发电机组主设备800的排烟系统,并且在排烟的同时还能降噪。一级排烟消音器306与第三顶板305融合在一起,整体焊接成封闭式方形框体结构,既能够使发电机产生的烟气顺利地排出至空气中,也起到箱体顶盖的作用,阻挡雨水进入箱体内部,其内可设置有排烟烟道,发电机机组主设备800产生的烟气通过该烟道进入二级排烟消音器307内。二级排烟消音器307安装在一级排烟消音器306顶部,通过弯头法兰3071与一级排烟消音器306连成整体。

45.二级排烟消音器307远离一级排烟消音器307的尾端设有卡箍308,卡箍308套设在二级排烟消音器307的外周,主要是缓解消音器在气流波动时带来的振动,这种振动虽然不大,但是长期的振动就会使螺栓的预紧力失效,事实证明,在运行较长的时间后,消音器振动范围内的螺栓均未出现松弛现象。

46.第三侧板301的底部设置有第三连接梁309,其由三组60x120厚壁矩形管组焊而成,端部钻有连接孔,第三侧板301的底部设置有第三u型折弯件3091,安装时连接于两侧第三u型折弯件3091内。两组第三连接梁309右侧处设有底部油管,相邻油管用带法兰的不锈钢软管连接。油管最终与油箱上的进出管接头相连。

47.参见图2和图7,第四箱体单元400为机组侧门安装功能单元,包括前后间隔优选对称设置的第四侧板401,每个第四侧板401上设置有侧门402,以便机组进入,侧门402采用双层结构,侧门402内侧可以设置降噪层,该降噪层由冲孔板和吸音棉构成,能够有效地阻挡声音的传递。侧门402的边缘部分可以装有密封橡胶,在闭合时,有适当的压紧力,能够有效阻止雨水进入。侧门402上还设置有门锁403,门锁403优选的由不锈钢制成,不仅开启便利,而且还兼具防腐功能。上述的机组急停按钮304设置在前侧的第三侧板401的左侧。

48.位于前侧的第四侧板401上,还设置有电缆转接箱404,电缆转接箱404位于侧门402远离机组急停按钮304的一侧,图2中所示为位于侧门402的右侧。电缆转接箱404与第四侧板401融合在一起,通过发电机组主设备800的电缆保护罩803与开关柜804(将在下文详述)连通,从用户终端过来的电缆在电缆转接箱404中接驳,无需进入箱体内,既方便又安全。

49.两个第四侧板401的顶部之间设置有第四顶板405,其结构与第三顶板305相同,方便部件的互换。两个第四侧板401的底部之间设置有第四连接梁406,第四连接梁406与第四侧板401底部的第四u型折弯件407连接。第四连接梁406上设置有油管,油管通过橡胶软管与油箱5061(后续将对此进行说明)连接。

50.参见图2和图8,第五箱体单元500为发电机组进风功能单元,包括前后间隔优选对称设置的第五侧板501,每个第五侧板501上设置有第一进风百叶502,两个第五侧板501之间设置有第二进风百叶503,第二进风百叶503设置在第五侧板501远离第四箱体单元400的一侧,即图2所示的右侧。新风从第一进风百叶502、第二进风百叶503进入到第五箱体单元

500内部,为发电机组提供足够的进风量,同时降低发电机组进风噪音。第二进风百叶503材料有普通碳钢加表面喷塑和铝合金两种材料可供选择,进风面积按机组正常运转的新风量而定。

51.第一进风百叶502和第二进风百叶503朝向第五箱体单元500内部的内侧均设置有进风消音箱组件504,其可由竖向百叶组件加四周钢板折弯件围成,周围包覆吸音材料,以降低进风噪音。

52.两个第五侧板501的顶部之间设置有第五顶板505,上述第五侧板501、第五顶板505、第二进风百叶503围成的空间内设置有供油组件506,负责对发电机组日常供油。供油组件506包括油箱5061,油箱5061可由钢板焊接制成,容量2000l,集成有必要的管路及附件,包括阻火透气帽,液位显示及高低液位报警器,排污阀以及至发电机组的进回油管路等。供油组件506还包括两台加油泵5062,其中一台作为主加油泵,另一台作为副加油泵,可确保在一台加油泵出现故障时,另一台备用的加油泵能及时启用。

53.第五箱体单元500还包括连接在第五侧板501底部之间的第五连接梁507,第五连接梁507与第五侧板501底部的第五u型折弯件5071连接。油箱5061的进出油管(进油管5063、出油管5064)通过设在第五连接梁507上的输油管与发电机组主设备800连通,自动控制加油泵的加油控制箱508集成在第五侧板501上,方便操作。

54.上述的供油组件506设置在第二底板509上,第五连接梁507设置在第二底板509下方。第二底板509位于两个第五侧板501底部之间。

55.参见图2和图9,发电机组设备800包括所述发电机设备由发电机组主体801、波纹管802、电缆保护罩803、开关柜804、弹簧减震垫805和散热水箱806。发电机组主体801和散热水箱806为发电机主设备,发电机组主体801的机型按客户需要功率值大小选定,定制散热水箱806时在满足发电机组主体801散热要求与环境温度的前提下,尽量减小外形尺寸以满足箱内安装空间的要求。散热水箱806设置在第二箱体单元200内(第二侧板201和第二顶板206之间的空间内),发电机组主体801设置在第二箱体单元200和第三箱体单元300内,其中,图2中所示,散热水箱806位于发电机组主体801的左侧。

56.电缆保护罩803和开关柜804设置在第四箱体单元400内,其中,电缆保护罩803为钣金件,表面喷漆防锈处理,安装在开关柜804与第四侧板401外部的电缆转接箱404中间,用于电缆走线;开关柜804内部由电缆、接线铜排、控制元器件及断路器等器件组成,可实现对发电机电源的有效切断。

57.弹簧减震垫805可具有多组,设置在发电机组主体801的底部,主要对发电机组主体801运行起减震作用,可有效降低发电机组主体801启动运行时产生的震动对发电机组主体801的不良影响,减轻机组运行产生的震动噪音。

58.参见图2和图10,发电机组安装底部垫板600由12mm厚钢板焊接成,形状尺寸与发电机组主体801底部大梁相同,用螺栓与第二箱体单元200和第三箱体单元300底部的相应连接梁连接,第二箱体单元200和第三箱体单元300内其余空缺处用花纹金属板601铺设,并用自攻螺栓与相应连接梁固定。

59.参见图2、图11和图12,各相邻箱体单元的电源线、开关或插座通过安装在相邻箱体单元间的盖板组件700来连接和转换。盖板组件700包括盖板701,盖板701按照需要设置开关、插座或暗盒或控制按钮,以满足不同的使用要求,盖板组件700安装于相邻两个侧板

之间的立柱间,每块盖板组件700还包括多个合页702,将盖板701与相应的箱体单元安装后可灵活开启,便于排线及维护,表面进行喷塑或者烤漆处理以达到防腐蚀的效果。

60.本发明的发电站整机结构,安装时,采用如下步骤:

61.1)安装第一箱体单元100:

62.1.1)浇筑基础,按图纸要求浇筑基础,基础硬化后找基础长度方向中心线,在基础左端以基础中心为对称轴线两侧打两组m10膨胀螺栓孔,单侧膨胀螺栓孔数量,左右间距按第一侧板101底槽钢孔中心而定,两组膨胀螺栓孔前后中心距为底纵梁安装尺寸;

63.1.2)起吊第一侧板101,将底梁槽钢孔分别对准一侧膨胀螺栓孔,保证第一侧板101槽钢侧面平行,间距为第一连接梁1082安装尺寸,拧紧膨胀螺栓;

64.1.3)安装第一连接梁1082,拧紧螺栓,将八根第一连接梁1082插入前后侧底槽钢连接件,拧紧螺栓;

65.1.4)安装散热水箱软连接组件109,预紧四侧可调螺栓;安装两块花纹钢第一底板107,并用自攻螺栓固定在第一连接梁1082上;

66.1.5)安装上下两层排风降噪组件104,下层排风降噪组件104与第一底板107固定;

67.1.6)安装排风组件105的排风百叶1051,安装时中间衬好挡水密封条,分别用不锈钢螺栓固定与排风端箱体端面上;

68.1.7)安装第一顶板106,将第一顶板106安装于两个第一侧板101之间围成的框架中,螺栓拧紧后打上防水密封胶;

69.2)安装第二箱体单元200:

70.2.1)安装第二侧板201,安装时将左侧螺栓对准相邻立柱螺栓孔,顶上方管插入相邻定位方形凸轴,拧紧所有固定螺栓;

71.2.2)安装第二连接梁202,拧紧所有固定螺栓,安装时第二连接梁202两端卡在第二u型折弯件203中;

72.2.3)安装横梁204,将横梁204安装在第二顶板206两边吊耳207处,拧紧安装螺栓;

73.3)安装第三箱体单元300:

74.3.1)安装第三侧板301,安装时将左侧立柱螺栓孔对准相邻箱体单元侧板安装螺栓,第三顶板305处的方管轴插入相邻箱体单元的方管中,拧紧所有固定螺栓;

75.3.2)安装第三连接梁309,安装时第三连接梁309两端卡在第三u型折弯件3091中;

76.4)安装第四箱体单元400:

77.4.1)安装第四侧板401,安装时将左侧螺栓对准相邻立柱螺栓孔,第四顶板405处的方管插入相邻定位方形凸轴,拧紧所有固定螺栓;

78.4.2)安装第四连接梁406,安装时第四连接梁406两端卡在第四u型折弯件407中;

79.5)安装第五箱体单元500:

80.5.1)安装第五侧板501,安装时将左侧立柱螺栓孔对准相邻箱体侧板安装螺栓,第五顶板505处方管轴插入相邻方管中,拧紧所有固定螺栓;

81.5.2)安装第五连接梁507,拧紧安装螺栓,将八根第五连接梁507插入前后侧底槽钢连接件,拧紧螺栓;

82.5.3)安装第二进风百叶503,左右百叶框安装时中间衬好挡水密封条,分别用不锈钢螺栓固定于第五侧板501上;

83.5.4)安装进风消音箱组件504,将进风消音箱组件504装于第一进风百叶502、第二进风百叶503的框架内,用螺栓紧固;

84.5.5)安装供油组件506,用带法兰的波纹软管将第五连接梁507上的各段油管连接成整体;

85.5.6)安装第五顶板505,将第五顶板505安装于两个第五侧板501之间围成的框架中,螺栓拧紧后打上防水密封胶;

86.6)安装发电机组安装底部垫板600,将其平铺于相应箱体单元中心,用螺栓与底部的各连接梁连接,相应箱体单元内其余空缺处用花纹金属板601铺设,并用自攻螺栓与底部的各连接梁固定;

87.7)安装盖板组件700,各箱体单元内的电源线、开关、插座及油泵控制线集成在相邻箱体单元间的盖板组件700中;

88.8)安装发电机组设备800:

89.8.1)先将散热水箱806集成在发电机组主体801上,将多组弹簧减震垫805用垫板连接好预定位发电机组安装底部垫板600上,起吊发电机组主体801和散热水箱806,底梁螺栓孔对准多组弹簧减震垫805上的螺栓孔,安装完毕,调节紧固螺栓的高度至发电机组主体801大梁处于水平位置,拧紧弹簧减震垫805上的锁紧螺母;

90.8.2)安装开关柜804与电缆保护罩803,开关柜804内的断路器上桩头通过电缆与发电机组主体801内铜排接线端相连,开关柜804内断路器下桩头通过电缆保护罩内的电缆与第四侧板401上的电缆转接箱404内的铜排相连;

91.8.3)安装第三箱体单元300顶部的连接梁,拧紧安装螺栓;

92.8.4)安装第三顶板305,将第三顶板305安装于两个第三侧板301之间围城的框架中;

93.8.5)安装波纹管802,将波纹管802上法兰与第三顶板305上的一级排烟消音器306下法兰螺栓紧固,波纹管802下法兰与发电机组主体801的排气管下法兰用螺栓紧固;

94.9)安装第二箱体单元200的第二顶板206和第四箱体单元400的第四顶板405,将各顶板安装在相应侧板之间围成的框架内。

95.本实用新型的大型厢式发电站整机结构,模块拼装式结构设计,功能部件通用性互换性强,创造性地采用“组件模块拼装式”的设计(箱体单元可拼装,相邻箱体单元之间可拼装)、制造和运输来实现对发电机组的生产。即:大型厢式发电站机组的所有功能部件是在工厂分别设计,分别制造,拆分装运,再在产品使用目的地现场拼装成整体厢式发电机组。

96.运输便利:通过这一设计,运输时非常方便,每个箱体功能部件都是设计和制造成适合标准集装箱或车船散装运输大小的形状,这极大地降低了运输的成本和风险,大大地减轻了运输的风险。

97.生产便利:采用箱体功能部件标准化、工厂规模化思路来设计和制造,与人工作坊式的定制生产相比效率提高非常明显,为建立现代化的脉动生产线创造了有利条件,采用的是箱体部件工厂标准化、规模生产,常规化运输,整箱在使用目的地批量规范化拼装,使超大规模项目实现了量产量供。

98.安装便利:可方便实现大型发电机组箱体内的安装,各功能部件运输至使用目的

地现场整体拼装,单个部件体积小重量减轻,小型吊装设备,二至三人非专业施工人员拼装就可实现组装,解决了在缺乏大型起吊机情况下的施工难点和缺乏专业人员的施工条件,大大减轻了人工劳动强度,缩短了工程完工进度。

99.操作维护便利:降噪、供油、输电、排烟、进风、排风各系统都是模块化设计、生产、运输、安装。安装后整箱结构坚固,视需要可进行整箱移位,与传统非标大型厢式机组无异;设计、制造、拼装时顾及室外防水防腐的难点,采用模块化的设计可以实现了较为先进的喷塑防腐工艺,美化整箱外观的同时延长了箱体的使用寿命;由于是部件(组件)标准化生产,如有箱体单件年久损坏的,可实现单件更换,大大方便了厢式机组箱体的维护,由于操作控制屏,电缆转接箱集成在箱体侧壁,极大地方便了机组的操作与电缆的接驳维护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1