双涡轮增压器系统的改进的制作方法

1.本发明涉及涡轮增压器。本发明公开了一种高压涡轮增压器以及用于连接高压涡轮增压器和低压涡轮增压器的管道。还公开了一种涡轮增压器系统。

2.发明背景

3.在已知的双涡轮增压器发动机中,高压涡轮增压器经由主管道与低压涡轮增压器流体连接。排气被引入高压涡轮增压器以驱动压缩机。排气通过高压涡轮增压器到达与主管道流体连接的高压涡轮增压器出口。然后,排气通过主管道到达低压涡轮增压器的入口。然后,排气流过低压涡轮增压器并驱动低压涡轮增压器的压缩机。

4.已知将排气从废气门引入高压涡轮增压器与低压涡轮增压器之间的主管道中。这在us 9 062 594 b2中公开。

5.图1中示出了现有的涡轮增压器布置,其包括流体连接高压涡轮增压器2和低压涡轮增压器3的主管道1。主管道1包括弯曲部分4。如图所示,来自废气门的气流经由辅助管道5在高压涡轮增压器与低压涡轮增压器之间被引入。如图所示,气流中的高损失区域6正好存在于高压涡轮增压器2的转子毂7的下游,并且气流中的另一高损失区域6存在于弯曲部分4的内侧上。在高损失区域6处,气流比周围气流区域处更加紊乱。这些流体动力损失导致较高的排气歧管压力,这降低了发动机效率。

6.应当注意,在现有的涡轮增压器布置中,辅助管道出口仅仅是主管道1中的一个孔。辅助管道出口的轴线垂直于主管道1的侧壁。此外,辅助管道出口不指向主管道1的出口。

7.本发明的目的是减轻或消除现有的双涡轮增压器布置的至少一个问题。

技术实现要素:

8.根据本发明的第一方面,提供了管道,其与以下部件一起使用:

9.高压涡轮增压器(hpt),其具有:

10.hpt排气出口,

11.具有转子轴线的转子,和

12.废气门,其适于选择性地使hpt旁路;以及

13.低压涡轮增压器(lpt),其具有lpt排气入口,

14.其中管道包括:

15.第一管道,其具有可连接到hpt排气出口的第一管道入口和可连接到lpt排气入口的第一管道出口;以及

16.第二管道,其具有用于来自hpt的废气门的废气门气体的第二管道入口和位于第一管道内的第二管道出口,其中,第二管道包括细长的第二管道部分,该细长的第二管道部分是位于第一管道内的一段第二管道,第二管道部分包括第二管道出口,并且布置成使得第二管道出口指向第一管道出口。

17.根据本发明的第二方面,提供了一种

18.涡轮增压器系统,包括:

19.高压涡轮增压器(hpt),其具有:

20.hpt排气入口和hpt排气出口,

21.具有转子轴线的转子,以及

22.废气门,其适于选择性地使hpt旁路;

23.低压涡轮增压器(lpt),其具有lpt排气入口和lpt排气出口;以及

24.根据第一方面的管道,

25.其中,管道的第一管道入口与hpt排气出口连接,并且管道的第一管道出口与lpt排气入口连接,

26.其中,管道的第二管道入口与废气门流体连接。

27.根据本发明的第三方面,提供了一种车辆,包括:

28.内燃机;以及

29.第二方面的涡轮增压器系统。

30.根据本发明的第四方面,提供了一种用于内燃机的涡轮增压器,涡轮增压器包括:

31.转子,其可旋转地支撑在转子毂上;以及

32.废气门管道,其具有废气门管道出口,以及可连接到发动机的废气门的废气门管道入口;

33.其中,废气门管道延伸穿过转子毂,并且废气门管道出口与转子的旋转轴线同轴。

附图说明

34.现在将参照附图仅通过示例的方式描述本发明的优选实施例,其中:

35.图1示出了现有技术的涡轮增压器系统;

36.图2为根据本发明的第一实施例的管道的示意图,其将高压涡轮增压器与低压涡轮增压器流体连接;

37.图3为根据本发明的第二实施例的管道的示意图,其将高压涡轮增压器与低压涡轮增压器流体连接;

38.图4示出了根据本发明的第三实施例的管道;

39.图5示出了根据本发明的第四实施例的管道的示意图;

40.图6示出了根据本发明的第五实施例的管道的示意图;并且

41.图7是示出了结合有根据本发明的管道的涡轮增压器系统的示意图。

具体实施方式

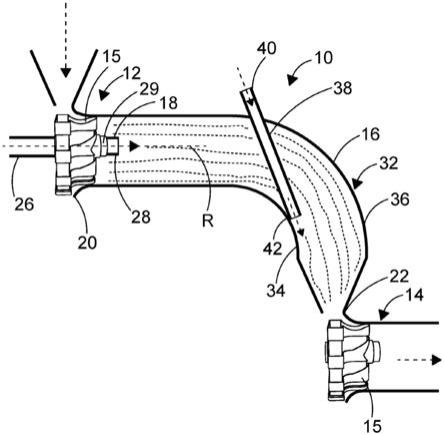

42.参照图2,示出了根据本发明的第一实施例的管道10。管道10与高压涡轮增压器12和低压涡轮增压器14一起使用。高压涡轮增压器(hpt)12和低压涡轮增压器(lpt)14中的每一个包括可旋转地支撑在转子毂上的转子15。应当理解,图1和图2是示意图,并且涡轮增压器12、14中的每一个包括壳体。高压涡轮增压器hpt 12的壳体包括hpt排气入口和hpt排气出口。lpt 14的壳体包括lpt排气入口和lpt排气出口。

43.管道10包括第一管道16和第二管道18。第一管道16包括第一管道入口20和第一管道出口22。第一管道16具有从第一管道入口20延伸到第一管道出口22的长度(l)。第一管道

12用于将hpt排气出口和lpt排气入口流体连接。换句话说,第一管道入口20可流体连接到hpt排气出口12,并且第一管道出口22可流体连接到lpt排气入口。

44.第二管道18包括第二管道入口26和第二管道出口28。第二管道入口26用于来自废气门的气体。换句话说,第二管道入口26可流体连接到废气门。废气门将在下文中更详细地描述。第二管道出口28位于第一管道16内。第二管道18包括细长的第二管道部分29,该细长的第二管道部分是位于第一管道16内的一段第二管道。第二管道部分29包括第二管道出口28。第二管道部分29被布置成使得第二管道出口28指向第一管道出口22。

45.在所示的示例中,第二管道出口28的轴线与hpt 12的转子轴(r)对齐。换句话说,第二管道出口28的轴线与hpt 12的转子的转子轴同轴。第二管道出口28指向下游。

46.在所示的示例中,第二管道18沿着与转子轴r同轴的方向延伸通过hpt的转子毂进入第一管道。第二管道18可通过支撑件(未示出)支撑在第一管道16内。因此,第二管道18可与第一管道16一体地形成。

47.第二管道出口28可布置在第一管道16内,因此其在使用中邻近hpt排气出口。第二管道18可布置成使得第二管道出口28定位成沿着第一管道的长度,离第一管道入口20的距离在0.01l至0.3l的范围内。优选地,第二管道18布置成使得在使用中,第二管道出口28定位成离hpt排气出口的距离在0.01l至0.3l范围内。或者,第一管道16可在第一管道入口20处具有直径(d),并且第二管道18可布置在第一管道16内,使得第二管道出口定位成离第一管道入口的距离在0.01d至4d的范围内。

48.可选地,如图2所示,第一管道16包括弯曲部分32。弯曲部分32包括内弯曲壁34和外弯曲壁36。管道10还包括第三管道38,其包括第三管道入口40和第三管道出口42。第三管道入口40用于来自废气门的气体。换句话说,第三管道入口40可流体连接到废气门。第三管道入口40可流体连接到第二管道18。第三管道38布置在第一管道16内,使得第三管道出口42位于内弯曲壁34附近并指向下游。

49.第二管道18不是由第一管道16内的支撑件支撑,而是可以由hpt 12支撑第二管道18。在这种布置中,hpt 12包括转子和废气门管道(第二管道),转子可旋转地支撑在转子毂上,废气门管道包括可连接到该废气门上的废气门管道入口以及废气门管道出口。废气门管道在与转子的转子轴同向的方向上延伸穿过转子毂。

50.参照图3,示出了根据本发明的第二实施例的管道100。这里,第一管道116和第三管道138的布置与第一实施例中的相同。与第一实施例类似,第二管道118包括细长的第二管道部分129,该细长的第二管道部分是位于第一管道116内的一段第二管道。细长的第二管道部分129包括第二管道出口128,并且被布置成使得第二管道出口128指向第一管道出口122。然而,在该实施例中,与第一实施例不同,第二管道118径向延伸到第一管道116中。具体地,第二管道118包括第一部分140和第二部分142。第一部分140径向延伸到管道中,第二部分142以与第一部分成大约90度的角度从第一部分延伸。第二部分142包括第二管道出口128。

51.参照图4,示出了根据本发明第三实施例的管道200。这里,管道200包括与上述实施例类似的第一管道216和第二管道218,并且与上述实施例类似,第二管道218包括细长的第二管道部分229,该细长的第二管道部分是位于第一管道216内的一段第二管道,并且被布置成使得第二管道出口228指向第一管道出口222。然而,第二管道218在第一管道216内

的具体布置与上述实施例不同。

52.具体地,第二管道218布置在第一管道216内,使得第二出口228位于邻近第一管道出口222处。例如,第一管道216可具有如第一实施例所述的长度(l),并且第二管道218可布置在第一管道216内,使得第二管道出口228定位成沿着长度l离第一管道出口222的距离在0.01l至0.3l的范围内。

53.在图4所示的具体实施例中,第二管道218被布置成使得第二管道出口228的轴线与第一管道出口222的轴线同轴。在图4的实施例中,将注意到,第二管道218在第二管道入口226处的直径大于第二管道在第二管道出口228处的直径。而且,在图4的管道200的实施例中,将注意到,第一管道216与连接板260一体地形成,该连接板设有用于容纳固定件的固定孔241,该固定件用于将管道200连接到hpt(未示出)。

54.参照图5,示出了根据本发明的管道300的第四实施例。在该实施例中,与上述其他实施例类似,第二管道318包括细长的第二管道部分329,该细长的第二管道部分是位于第一管道316内的一段第二管道318。细长的第二管道部分329包括第二管道出口328,并且布置成使得第二管道出口指向第一管道出口322。

55.第四实施例与第三实施例的相似之处在于,第二管道318布置在第一管道316内,使得第二管道出口328位于邻近第一管道出口322处。关于第三实施例给出的第二管道出口328和第一管道出口322之间的距离的具体距离在此是可应用的。

56.在第四实施例中,第二管道318布置成使得第二管道在第二管道出口328处的截面面积是第二管道在第二管道入口226处的截面面积的0.6至1.4倍。

57.应当注意,在第四实施例中,第一管道316在第一管道出口322处的直径大于第一管道在第一管道入口320处的直径。

58.参照图6,示出了根据本发明的管道400的第五实施例。管道400被示出为固定至hpt 412的一部分。管道400包括与第三实施例类似的连接板460,以使得管道可被固定到hpt。

59.与所有其他实施例一样,在第五实施例中,第二管道418包括细长的第二管道部分429,该细长的第二管道部分是位于第一管道416内的一段第二管道418。细长的第二管道部分429包括第二管道出口428,并且布置成使得第二管道出口428指向第一管道出口422。此外,与第三和第四实施例类似,第二管道418布置在第一管道416内,使得第二管道出口428位于邻近第一管道出口422处。关于第三实施例给出的第二管道出口428和第一管道出口422之间的距离的具体距离在此是可应用的。

60.在第五实施例中,第二管道418与第一管道416一体地形成。此外,第一管道416的侧壁417形成第二管道418的细长部分429的一部分。如图所示,细长部分429沿着第一管道416的侧壁417延伸。应当注意,第二管道出口428的轴线平行于第一管道出口422的轴线。

61.参照图7,示出了根据本发明的涡轮增压器系统500,其包括高压涡轮增压器612、低压涡轮增压器614以及管道600。hpt 612和lpt 614各自具有类似于已知涡轮增压器的压缩机。图7的管道600没有类似于图2和3所示管道那样的第三管道和弯曲部分。应当理解,可以使用根据本发明的任何实施例的管道。然而,在图7所示的实施例中,与所使用的第一和第二实施例类似,管道600具有第二管道618,该第二管道618包括第二管道出口628,该第二管道出口的轴线与高压涡轮增压器612的转子轴线对准。

62.如图所示,管360布置成将排气从内燃机362输送到废气门364。废气门被布置成选择性地将排气的至少一部分转向至均与废气门364流体连接的第二管道618的入口和/或hpt 612。hpt排气出口666经由第一管道616与lpt排气入口668流体连接。lpt排气出口670与系统出口372流体连接。

63.与已知的废气门364一样,废气门用于根据需要从涡轮增压器612、614向发动机供应多少压缩空气来选择性地绕过高压涡轮增压器612。例如,当需要最大可能数量的来自涡轮增压器612、614的压缩空气时,废气门不允许来自发动机362的任何排气经由第二管道绕过hpt 612,并且所有排气都经过hpt 612。然而,当需要的压缩空气的量小于最大可能压缩空气量时,废气门允许至少一部分排气经由第二管道618绕过hpt 612。

64.工业实用性

65.在图7的系统的使用中,来自发动机362的排气被输送到废气门364。当需要的来自hpt 612和lpt 614的压缩空气的量小于最大可能量时,废气门364允许排气的第一部分进入hpt 612。废气门364还允许排气的第二部分进入第二管道618。进入hpt 612的排气驱动hpt 612的压缩机。然后,排气经由hpt排气出口排出到第一管道616中。然后,排气与来自第二管道出口628的排气相遇,并流过第一管道到达lpt排气入口。然后,排气通过lpt 614以驱动lpt的压缩机。然后,排气从lpt排气出口流出到系统出口372。

66.在包括根据图4、5和6的实施例的管道的系统(未示出)的使用中,其中第二管道的第二管道出口定位在离第二管道出口的距离为0.01l至0.3l范围内,来自废气门的废气门气体在非常靠近第一管道出口的位置被注入第一管道中。这具有增加在第二管道出口处流经第一管道的流体的速度的效果。这又进一步导致第一管道出口处的流体流的总压力的增加。这意味着在第一管道入口处的流体流与第一管道出口处的流体流之间存在较低的压差。

67.通过将第二管道布置成具有第四实施例的特定横截面,在第二管道出口处的第一管道内的流体流的速度进一步增加。

68.在本发明中,第二管道形成为使得其包括位于第一管道内的细长的第二管道部分。这样做优化了第一管道内的流体流,使得在第一管道入口处的流体流和第一管道出口处的流体流之间存在较小的压差。这意味着排气歧管压力降低,这导致发动机的活塞所需的工作量减少,并因此增加发动机效率。

69.在本发明的第一和第二实施例中,来自废气门的排气被引导到气流中的高损失区域。在气流中的高损失区域处引导来自废气门的排气降低了排气歧管压力。这具有提高发动机效率的效果。

70.邻近hpt排气出口的第二管道出口的位置、邻近弯曲部分的内弯曲壁的第三管道出口的位置、将第二管道出口布置为邻近第一管道出口以及本文所述的第二出口的轴线在第一管道内的特定布置中的每一个进一步有助于降低排气歧管压力,并提高发动机效率。

71.在第四实施例中,第二管道在第二管道出口处的特定横截面有助于降低排气歧管压力,并提高发动机效率。

72.在图3的实施例中以其布置的方式布置第二管道的优点在于,管道实现了图2的布置的大部分性能,同时是简化的布置。

73.为了消除所有疑义,

″

朝向第一管道出口

″

是指在大致朝向第一管道出口的方向

上。换句话说,在使用中,当第一管道流体地连接hpt和lpt时,第二管道出口面向下游。

″

朝向第一管道出口

″

意味着第二管道出口的轴线不垂直于第一管道的侧壁,例如在本专利说明书的

背景技术:

部分中提到的现有布置中那样。

74.第一管道的

″

长度

″

是第一管道从第一管道入口到第一管道出口的长度。

″

长度

″

从第一管道入口到第一管道出口延伸穿过第一管道的中点。当考虑

″

长度

″

时,第一管道入口和第一管道出口应被解释为在第一管道的相对端处的开口。

75.如上所述,第一管道入口和第一管道出口应被解释为在第一管道的相对端处的开口。因此,第一管道在第一管道入口处的

″

直径

″

是第一管道在与第一管道的包括第一管道入口的端部相关联的开口处的宽度。

76.为了消除所有疑义,每个管道可以具有任何合适形状的横截面。例如,每个管道的横截面可以是圆形或正方形。

77.为了消除所有疑义,

″

第二管道的长度

″

意味着第二管道的非零长度。换句话说,包括第二管道出口的第二管道的非零长度位于第一管道内。

78.为了消除所有疑义,参照第一实施例描述的与第二管道出口的位置相关的本发明的所有特征也可应用于第二实施例。

79.在管道的所有实施例中,第二管道布置在第一管道内,使得第二管道出口的轴线与限定第一管道的

″

长度

″

的线同向,上述的第一管道的

″

长度

″

指的是在沿着第一管道的

″

长度

″

的位置处,第二管道出口位于该位置处。

80.在上述管道的第三、第四和第五实施例中,第二管道布置在第一管道内,使得第二管道出口的轴线与第一管道出口的轴线同向。

81.为了消除所有疑义,

″

同向

″

意味着平行或同轴。

82.在本文所述的本发明的涡轮增压器中,涡轮增压器布置成使得当其连接到第一管道时,第二管道的一段长度位于第一管道内。

83.在不背离由所附权利要求限定的本发明的范围的情况下,可以结合修改和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1