用于管理按需电解反应器的系统和方法与流程

用于管理按需电解反应器的系统和方法

1.本技术是申请号为201780065362.0,申请日为2017年9月28日,发明名称为“用于调节注入燃烧发动机中的氢气和氧气的按需电解生产的管理系统和方法”的专利申请的分案申请。

技术领域

2.本文所述的实施例涉及用于管理向内燃机供应氢气和氧气的按需电解反应器的系统和方法。特别地,所述实施例涉及一种能够通过以下方式同时减少排放并改进内燃机的性能的管理系统和方法:确定反应器性能水平或计算由所述按需电解反应器生成的气体量;监测所述发动机性能水平,确定所述发动机性能水平是将改变(即降低或增加)还是保持不变,以预测未来发动机需求水平;在预测的未来发动机需求水平实现之前,调整反应器性能水平以改进所述发动机性能,以使与连续操作的反应器(即不能根据实时发动机性能水平调整反应器的性能水平或产生气体的水平的反应器)相关联的寄生损耗最小化;并且,从而改进所述发动机性能并减少排放。

背景技术:

3.在本领域中已表明,向预燃混合物添加氢气和/或氧气可提高内燃机的燃烧效率。燃烧效率的提高可导致排放的降低和/或燃料经济性的提高。为实现此结果,电解反应器负责使用水生成氢气和氧气。为了实现操作,反应器需要功率来源。在车辆内安装有附加反应器的情况下,功率来源是车辆的发动机。在缺乏适当的管理和控制系统的情况下,反应器会连续操作。向发动机不间断地供应氢气和氧气可能并不总是导致排放降低或燃料经济性的提高。诸如周围空气中的氧气水平、温度、海拔高度、湿度、路面及其坡度等外部条件可使反应器的操作变得不必要。

4.因此,如果反应器在没有对供应气体进行控制的情况下不断地起作用,则发动机性能可能不会得到改进。反应器从发动机汲取的功率以保持生成气体。因此,由发动机产生的功率并不完全消耗以用于推进和车辆的内部需求,诸如给车辆的电池再充电或使用其照明系统照亮道路。众所周知,添加反应器给发动机引入了外部需求或负荷。如果反应器在没有进行控制的情况下连续工作,则从发动机汲取的供反应器的操作的功率可能成为发动机的寄生损耗。因此,可能排放减少了而燃料效率未提高。有众多现有技术致力于添加电解反应器来改进排放,如下文所论述。然而,没有一个参考文献论述一种可减少与这些反应器相关联的寄生发动机损耗以由此同时改善发动机性能和燃料经济性并减少排放的管理和控制系统。

5.de souza等人在us6332434中公开了一种用于生成在内燃机中使用的氢气的系统和方法。de souza教导监测特定发动机参数并通过调节所提供的电能的量来调整反应速率。按照de souza所述,氢气生成系统的操作可通过传感器来监测,并且当该系统在正常状况之外操作时,可对该系统的操作进行校正。然而,de souza所述的正常状况、控制和监测是为了安全特性而不是为了改进发动机的性能。此外,de souza所述的系统没有利用传感

器来计算所生成的气体的量。由反应器产生的气体的量与反应器生成气体所消耗的功率关联。因此,de souza所述的系统无法监测发动机的与反应器操作相关联的能量损耗,并且无法使损耗最小化。换句话说,de souza可能能够提高燃料效率,但它永远不会使反应器的影响最小化,因为de souza所教导的系统并不使反应器的功耗最小化。

6.fong等人在us20110303194中公开了用于通过受控的氢氧注入改进燃烧和发动机性能的系统和方法。此现有技术公开了从发动机控制模块读取燃烧参数并通过控制所供应的电流来改变氢气的产生。然而,fong等人似乎并未教导确定反应器所生成的气体的量。

7.dee等人在us20110094459中公开了利用氢气和氧气的注入来管理经修改的发动机的操作的系统和方法。dee教导通过管理所供应的电流,基于发动机操作特性来动态的生成氢气和氧气。类似于上文所引用的其他现有技术,dee等人所教导的系统并不确定反应器所生成的气体量以便调整反应器的操作条件以减少寄生的发动机能量损耗并提高发动机的效率。

8.从现有技术的上述论述,显而易见的是,当前需要一种可控制由电解反应器进行的氢气和氧气的按需生成以同时减少排放并改善燃料经济性和发动机性能的管理系统。本发明人的解决方案是:通过多个传感器监测多个反应器参数来测量反应器性能水平,由此计算所生成的气体的量;通过监测多个发动机参数来确定实时发动机性能水平;确定发动机性能水平的变化以提前预测未来发动机需求水平;以及在预测的未来发动机需求水平发生之前,调整反应器性能水平以产生能够改进发动机性能的量的气体。可使用实时监测发动机性能来预测未来发动机需求水平;结合知晓并控制反应器的气体产生速率,这将为发动机以确定的发动机性能水平或预测的未来发动机需求水平操作时提供方法,以实时生产和递送将改进发动机性能的量的气体。换句话说,反应器对已发生的事情并未表现出被动响应。反应器始终领先一步,并且准备在任何时刻向发动机供应所需的气体量。

技术实现要素:

9.本文所述的实施例在一个方面提供一种用于管理按需电解反应器的系统,所述按需电解反应器用于向内燃机供应氢气和氧气。所述系统使从所述发动机汲取的供所述反应器操作的功率量最小化,并由此所述系统使通常与永恒反应器相关联的寄生能量损耗最小化。所述发动机测量并存储多个发动机参数。所述系统包括连接到多个传感器的电子控制单元(“ecu”)和联接到所述反应器的反应器控制板(“rcb”),所述多个传感器联接到所述反应器,所述反应器配置为测量多个反应器参数。所述电子控制单元(“ecu”)配置为:监测所述多个反应器参数和所述多个发动机参数;基于所述多个反应器参数中的至少一个确定反应器性能水平;基于所述多个发动机参数中的至少一个确定发动机性能水平;确定所述发动机性能水平的变化以预测未来发动机需求水平;以及确定对应于所确定的发动机性能水平的理想反应器性能水平,或在确定了所述发动机性能水平的变化的情况下,确定对应于所预测的未来发动机需求水平的理想反应器性能水平。所述反应器控制板(“rcb”)配置为:响应于由所述电子控制单元(“ecu”)确定的所述理想反应器性能水平,通过修改供应给所述反应器的电流、供应给所述反应器的电压和所述反应器的温度中的至少一个来调节所述反应器。

10.本文所述的实施例在另一方面提供一种类似的系统,其中,所述ecu还配置为基于

所述多个反应器参数中的至少一个重新校准存储在所述发动机中的所述多个发动机参数。

11.在另一方面,同一系统的所述ecu还配置为检测所述多个反应器参数中的至少一个存在处于正常操作范围之外的状况的发生,并且所述ecu还配置为响应于所述发生而调节所述反应器。

12.在又一方面,由所述ecu监测的所述多个反应器参数包括以下中的至少一个:水箱液位、电解质液位、供应电压、供应电流、水箱温度、反应器温度、反应器泄漏、水泵、气体流量、相对湿度、电解质的电导率、电解质的电阻和电解质的浓度。

13.在另一方面,所述多个发动机参数包括以下中的至少一个:里程计、发动机转速、燃料消耗、燃料比、空气质量压力、空气质量流量、里程数、距离、燃料比、排气温度、nox水平、co2水平、o2水平、发动机瞬时燃料经济性、发动机平均燃料经济性、发动机进气口质量流速、发动机需求扭矩百分比、当前转速下发动机负荷百分比、变速箱实际齿轮比、变速器当前挡位、发动机气缸燃烧状态、发动机气缸爆震水平以及后处理进气nox水平初始fmi、动力传动系统、车辆速度和gps位置。

14.在再一方面,所述系统还包括联接到所述电子控制单元的存储模块,所述存储模块配置为存储所述多个反应器参数、所述多个发动机参数、所述反应器性能水平和所述发动机性能水平。

15.在又一方面,所述系统还包括联接到所述电子控制单元的显示模块,所述显示模块配置为基于以下中的至少一个以可视方式显示性能指标:所述多个反应器参数中的至少一个、所述多个发动机参数中的至少一个、所述反应器性能水平和所述发动机性能水平。

16.在另一方面,所述系统还包括联接到所述ecu的通信模块。所述通信模块配置为将第一组多个数据传输到远程服务器并从所述远程服务器接收第二组多个数据。所述第一组多个数据包括所述多个反应器参数、所述多个发动机参数、所述反应器性能水平和所述发动机性能水平。所述第二组多个数据包括所述理想反应器性能水平和给到所述反应器控制板的用于实现所述理想反应器性能水平的指令。所述第二组多个数据是基于所传输的第一组多个数据的历史趋势中的至少一个,以及基于与从传输自与所述远程服务器通信的其他ecu的其他第一组多个数据的比较而生成的。

17.在又一方面,如果所述发动机未装备有发动机控制模块且所述电子控制单元无法监测所述多个发动机参数,则所述电子控制单元与所述远程服务器通信以找到类似的发动机状况来确定所述理想反应器性能水平。

18.在又一方面,如果所述发动机装备有发动机控制模块,但所述电子控制单元不能与所述发动机控制模块建立连接,则所述电子控制单元可与所述服务器通信以找到类似的发动机状况来确定所述理想反应器性能水平。

19.在又一方面,所述系统还基于根据发动机性能指标的优先级优化所述发动机性能指标中的至少一个来确定所述理想反应器性能水平。所述发动机性能指标包括以下项:燃料效率、排放、发动机扭矩和发动机马力。

20.本文所述的实施例在另一方面提供一种用于管理按需电解反应器的方法,所述按需电解反应器用于向内燃机供应氢气和氧气。所述方法使从所述发动机汲取的供所述反应器操作的功率量最小化。所述方法使通常与永恒反应器相关联的寄生能量损耗最小化。所述反应器和所述发动机与电子控制单元通信。所述发动机测量并存储多个发动机参数。所

述方法包括:提供联接到所述反应器的多个传感器,所述多个传感器配置为测量多个反应器参数:监测所述多个反应器参数,监测所述多个发动机参数,基于所述多个反应器参数中的至少一个来确定反应器性能水平,至少基于所述多个发动机参数中的一个来确定发动机性能水平,确定所述发动机性能水平的变化以预测未来发动机需求水平,确定对应于所确定的发动机性能水平的理想反应器性能水平或在确定了所述发动机性能水平的变化的情况下,确定对应于所预测的未来发动机需求水平的理想反应器性能水平;以及响应于由连接到所述多个传感器的电子控制单元确定的所述理想性能水平,通过修改供应给所述反应器的电流、供应给所述反应器的电压和所述反应器的温度中的至少一个来调节所述反应器。

21.在又一方面,所述方法还包括:基于所述多个反应器参数中的至少一个重新校准所述多个发动机参数。

22.在另一方面,所述方法还包括:检测所述多个反应器参数中的至少一个存在处于正常操作范围之外的状况的发生;以及响应于所述发生而调节所述反应器。

23.在再一方面,所述多个反应器参数包括以下中的至少一个:水箱液位、电解质液位、供应电压、所供应电流、水箱温度、反应器温度、反应器泄漏、水泵、气体流量、相对湿度、电解质的电导率、电解质的电阻率和电解质的浓度。

24.在另一方面,所述多个发动机参数包括以下中的至少一者:里程计、发动机转速、燃料消耗、燃料率、空气质量压力、空气质量流量、里程、距离、燃料率、排气温度、nox水平、co2水平、o2水平、发动机瞬时燃料经济性、发动机平均燃料经济性、发动机进气口质量流速、发动机需求扭矩百分比、当前转速下发动机负荷百分比、变速器实际齿轮比、变速器当前挡位、发动机气缸燃烧状态、发动机气缸爆震水平以及后处理进气nox水平初始fmi、动力传动系统、车辆速度和gps位置。

25.在又一方面,所述方法还包括存储所述多个反应器参数、所述多个发动机参数、所述反应器性能水平和所述发动机性能水平。

26.在再一方面,所述方法还包括基于以下中的至少一者以可视方式显示至少一个性能指标:所述多个反应器参数中的至少一个、所述多个发动机参数中的至少一个、所述反应器性能水平和所述发动机性能水平。

27.在另一方面,所述方法还包括将第一组多个数据传输到远程服务器并从所述远程服务器接收第二组多个数据。所述第一组多个数据包括所述多个反应器参数、所述多个发动机参数、所述反应器性能水平和所述发动机性能水平。所述第二组多个数据包括所述理想反应器性能水平和给到所述电子控制单元的用于实现所述理想反应器性能水平的指令。所述第二组多个数据是基于所传输的第一组多个数据的历史趋势中的至少一个以及基于与从其他发动机传输到所述远程服务器的其他第一组多个数据的比较而生成的。

28.在又一方面,所述理想反应器性能水平还基于优化发动机性能指标中的至少一个来确定,其中,所述发动机性能指标包括燃料效率、排放、发动机扭矩和发动机马力。所述方法还包括:对所述发动机性能指标中的每一个进行优先级排序;确定优化从最高到最低排序的所述发动机性能指标中的每一个所需的所述理想反应器性能水平;以及基于所确定的所述理想反应器性能水平的集合优化反应器性能以实现发动机性能的改进。

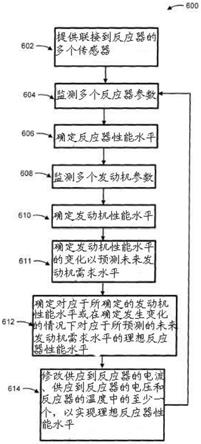

29.根据以下描述和附图,本文所述的实施例的其他方面和优点将显而易见。

附图说明

30.为了更好地理解本文所述的实施例并且更清楚地展示它们可如何实施,将仅通过例示的方式,参考示出至少一个示例性实施例的附图。并且,在附图中:

31.图1是管理用于生成待注射到内燃机的氢气的电解反应的系统的各种部件之间的交互的框图,诸如发动机、电子控制模块(“ecm”)、电子控制单元(“ecu”)、反应器和反应器控制板(“rcb”);

32.图2是所述系统的框图,所述系统还包括联接到ecu以存储反应器参数、发动机参数、反应器性能水平和发动机性能水平的存储模块;

33.图3是所述系统的框图,所述系统还包括联接到ecu以可视方式显示性能指标的显示模块;

34.图4是所述系统的框图,所述系统还包括与ecu通信以从ecu接收数据并将数据发送到ecu的远程服务器;

35.图5是所述系统的框图,该系统还包括均与ecu通信的存储模块、显示模块和远程服务器;

36.图6是所述系统在管理用于生成待注射到内燃机的氢气的电解反应时所执行的步骤的流程图;

37.图7是系统检测反应器内的故障状况并纠正这种状况所执行的步骤的流程图;

38.图8是系统在联接到存储模块时所执行的步骤的流程图;

39.图9是系统在联接到显示模块时所执行的步骤的流程图;以及

40.图10是系统在与远程服务器通信时所执行的步骤的流程图。

41.本领域技术人员应理解的是,下文所述的附图是仅用于说明目的的。这些附图并不意图以任何方式限制对本技术人的教导的范围。而且,应理解的是,为了简单和清楚的说明,图中所示的元件不一定按比例绘制。例如,为了清楚起见,一些元件的尺寸可以相对于其他元件被放大。此外,在认为适当的情况下,附图标号可在各个图中重复以指示对应或类似的元件。

具体实施方式

42.应理解的是,本文阐述了众多的具体细节,以便对本文所述的实施例提供透彻的理解。然而,本领域技术人员应理解的是,本文所述的实施例可在没有这些具体细节的情况下实施。在其他情况下,未对众所周知的方法、程序和部件进行详细描述,以避免模糊本文所述的实施例。此外,此说明书不应视为以任何方式限制本文所述的实施例的范围,而是视为仅描述本文所述的各种实施例的实现方式。

43.本文所述的一个或多个系统可以在可编程计算机上执行的计算机程序来实施,每个系统包括至少一个处理器、数据存储系统(包括易失性和非易失性存储器和/或存储元件)、至少一个输入装置和至少一个输出装置。例如,但不限于,可编程计算机可以是可编程逻辑单元、大型计算机、服务器以及个人计算机、基于云的程序或系统、笔记本电脑、个人数据助理、蜂窝电话、智能电话或平板设备。

44.每个程序优选以高级程序或面向对象的编程和/或脚本语言来实现,以与计算机系统通信。然而,所述程序可视需要以汇编语言或机器语言来实现。在任何情况下,所述语

言可以是编译语言或解释语言。优选地,每个这种计算机程序可存储于可由通用或专用用途的可编程计算机读取的存储介质或装置上,用于在计算机读取所述存储介质或装置时配置并操作所述计算机,以执行本文所述的程序。

45.现在参考图1,图1示出了系统100的示例性实施例的框图,所述系统100管理用于生成要注入内燃机104中的氢气和氧气的按需反应器102的电解反应,以便减少排放,改进燃料经济性并改进发动机性能。系统100包括数个功能元件,包括反应器102、发动机104、发动机控制模块(“ecm”)106、电子控制单元(“ecu”)108、联接到反应器102的多个传感器110和反应器控制板(“rcb”)112。ecu 108是系统100的指挥官或决策制定单元。ecu 108与rcb 112一起形成系统100的控制装置(未示出)。一旦起动发动机104,ecu 108通电并根据发动机的点火信号接收功率。此信号在点火接通时提供。

46.在通电阶段之后,系统100执行自检。自检是ecu 108的微控制器(未示出)的内置功能,所述功能执行ecu 108的输入和输出引脚的初始化以及rcb 112和多个传感器110的初始化。然后,系统100继续执行自监测和操作步骤。

47.在自监测步骤的第一步中,ecu 108对反应器102执行泄漏检查。使用子程序来检测泄漏并防止误报。如果检测到泄漏,则子程序返回指示泄漏的值,并生成故障代码。

48.接下来,ecu 108对反应器102执行温度检查。使用子程序来监测反应器102的温度,并控制反应器102的加热器(未示出)至实现反应器102的最佳温度。

49.接下来,ecu 108对贮水器(未示出)执行温度检查。使用子程序来监测贮水器温度并控制贮水器加热器控制到实现水的最佳温度。

50.接下来,ecu 108执行反应器102的电压检查。使用子程序来检查电压是否在最佳范围内。rcb 112具有用于测量和控制电压的内置电路。ecu 108记录值并将其与最佳范围进行比较。如果ecu 108确定电压不处于,并且无法调整到最佳范围,则ecu 108返回故障代码。

51.接下来,ecu108执行对贮水器的液位检查。使用子程序来测量连接到反应器102的贮水器的液位(未示出)。子程序有2个级别。如果ecu108接收到与“操作员填充”液位相关联的第一级别的“加水”信号,则ecu108向操作员返回警告以加满箱(未示出)。如果ecu108接收到与泵(未示出)相关联的第二级别的信号,则ecu108将不允许泵打开,从而防止对泵和系统100的损坏。ecu108最终将关闭反应器102以在没有水添加到贮存器的情况下防止进一步的损坏。

52.接下来,ecu对反应器102执行电阻检查。使用子程序来测量电解质的电阻。使用多个传感器110中的与电解质接触的传感器来测量电阻。测量值可用于确定电解质的浓度和电导率。此信息对高精度气流计算可以是有用的。

53.在如上所述的自监测步骤之后,系统100继续进行操作步骤。第一步是给反应器102加电。

54.ecu 108将基于上文自监测检查的状态确定反应器102是否可加电。如果ecu 108给反应器102通电而没有水添加到反应器102,则ecu 108将在反应器102达到低电解质状态时关闭反应器102。当ecu 108确定反应器102准备好时,然后它启动反应器102。为此,ecu 108向允许电流流过反应器102的rcb 112发送信号。

55.然后,ecu 108执行反应器102的安培数检查;这是自监测子程序的一部分。使用子

程序来测量反应器102正在汲取的安培数。rcb 112具有内置电路以测量和控制汲取到反应器102的安培数。所测量安培数是反应器102正在操作的指标。ecu 108将所测量的安培数与最佳安培数进行比较并相应地对其进行调整。rcb 112可控制电压和电流以将反应器102的功耗调整到最佳性能。ecu 108控制rcb 112和反应器102的温度以实现最佳性能。

56.类似于其他步骤,子程序在ecu 108的微控制器中编程,以收集和记录多个传感器110数据。ecu 108使用所收集的数据来测量多个反应器参数,从而在反应器102运行时计算反应器性能水平或气体产生速率。为实现改进发动机104的性能的目标,ecu 108通过监测多个发动机参数来计算发动机104的性能(即,确定发动机性能指标和优先级,如下文更详细的描述),以确定如何调整反应器性能水平(或气体产生速率)以便改进发动机104的性能。与管理系统100的此阶段相关联的步骤在图6中示出并在下文更详细地论述。

57.现在参考图1和图6,图6示出了系统100采取的用以改进发动机104的性能的基本步骤600的流程图。所述过程在步骤602处开始。在步骤604处,ecu108通过监测多个传感器110来监测多个反应器参数,如下文所述。在步骤606处,ecu108基于在步骤604中从多个传感器110收集的数据来确定反应器性能水平;这是初始反应器102状态。在步骤608处,ecu108在发动机104未配备有ecm106的情况下直接根据发动机104,或根据存储在ecm 106内的数据监测多个发动机参数。在步骤610处,ecu108基于在步骤608中所收集的数据来确定发动机性能水平;这是初始发动机104状态或其基线性能。在步骤611处,ecu108通过继续监测发动机性能水平来确定所确定的发动机性能水平中可能发生的变化,使得ecu 108可预测未来发动机需求水平。然后,在步骤612处,在发动机以所确定的发动机性能水平操作时或者在步骤611中检测到性能变化的情况下发动机以所预测的未来发动机需求水平操作时,ecu 108确定可改进发动机性能的气体产生速率或反应器性能水平。步骤612处的反应器性能水平或气体产生速率被称为“理想反应器性能水平”,因为当反应器102以此水平操作时,它可恰好在发动机104即将以相应性能或需求水平操作的时刻,将对应于步骤610处所确定的发动机性能水平或在步骤611处检测到变化的情况下将对应于所预测的未来发动机需求水平的气体量供应给发动机104。这是一个算法,系统100通过该算法实时改进发动机104的性能。换句话说,系统100总是领先于发动机一步;系统100对已经发生的事情未表现出被动响应。最后,在步骤614处,ecu 108通过rcb 112修改以下但不限于以下中的至少一个以实现理想反应器性能水平:供应给反应器102的电流、供应给反应器102的电压和反应器102的温度。

58.在发动机104运行时重复上文所述步骤。换句话说,通过不断地确定对应于即将到来的发动机104的需求的新的理想反应器性能水平,反应器102的性能不断地得到优化,以在发动机104运行时连续改进发动机104的性能。除在任何时刻确定发动机性能水平之外,ecu 108还连续监测多个发动机参数以确定发动机性能水平的任何变化并预测未来发动机需求水平。换句话说,ecu 108可预测未来将施加在发动机上的需求。然后,ecu 108通过以下来优化反应器102的性能:在反应器仍以所确定的发动机性能水平操作的情况下,命令反应器102以对应于所述水平的理想反应器性能水平操作,或在发动机即将以所预测的未来发动机需求水平操作的情况下,命令反应器102以对应于所预测的未来发动机需求水平的理想反应器性能水平操作,以实时改进发动机104的性能,即不表现出被动响应。

59.如上文所论述,将初始测量的发动机性能水平确立为基线。然后,如下文所论述,

ecu 108计算反应器性能水平或气体产生速率,用于优化反应器102的性能和存录的对应于基线发动机性能水平的反应器性能水平的数据。此后,ecu 108监测多个发动机参数以检测发动机性能水平的变化,即发动机104的需求变化的标志。如果发动机104的需求和发动机性能水平发生改变,则ecu108经由rcb 112控制反应器102以调整反应器的性能水平或气体产生速率,从而改进发动机104的性能。ecu 108基于发动机104的诸如节气门位置等参数进一步预测发动机性能水平或发动机104的需求的变化是否将继续。这是在步骤611处发生的预测。

60.除读取多个发动机参数以确定发动机104的需求和发动机性能水平的变化之外,ecu 108还使用诸如gps数据、地形条件等遥测参数来更好地预测未来发动机需求水平和所需的反应器性能水平或气体产生速率。

61.此方法允许ecu 108提前估计所需的反应器性能水平,以为预测的发动机104的需求(即所预测的未来发动机需求水平)的变化做准备。换句话说,知晓反应器性能水平,所生成的气体量、发动机性能水平和所预测的变化将必要的信息提供给ecu 108以估计和控制反应器性能水平或气体生产速率,作为用于控制递送到发动机104的实际气体量的手段。结合确定发动机性能水平和预测未来发动机需求水平,使用此信息使得能够以在发动机104的需求之前优化反应器102的性能的方式调整反应器性能水平或气体产生量。也就是说,在发动机性能水平的变化发生的同时,即发动机104在以所预测的未来发动机需求水平操作时而不是之后响应于变化,气体进入燃烧室。

62.这也意味着反应器102的设置是自动调整的,以便仅使用必要的功率来形成所需气体。例如,如果仅需要1升气体,则ecu 108经由rcb 112控制反应器102以使用产生所述量的气体所需的最小功率。如下文所述,系统100的此操作方法导致基于性能指标的优先级来改进发动机104的性能,同时使反应器102的功耗最小化并优化反应器102的性能,同时改进燃料效率并减少排放。

63.以下段落更详细地论述上述步骤。

64.再次参考图1和图6,为在步骤606处计算反应器性能水平或气体产生速率,ecu 108在步骤604处从多个传感器110读取安培数、电压、电解质电导率的值以及浓度和温度值,即多个反应器和发动机参数。每个ecu 108具有编程到其微控制器中的内部校准图表,所述微控制器对氢气和氧气的产生和参数值制图。使用在步骤604处从多个传感器110收集的数据通过将测量值与基线值或先前的性能水平进行比较来微调在步骤606执行的计算。这也有附加的好处:系统100不需要配备有昂贵的气体流量计来确定递送到发动机的气体。

65.为进一步确定更准确的反应器性能水平或气体产生速率,除使用反应器102所消耗的电功率(功率=电压x电流)之外,ecu 108还可考虑温度的差异和电解质浓度的差异。起初,反应器性能水平确定为处于校准温度。反应器102将在不控制功率的情况下固有地给自身加热。反应器102可能将过热。当功率受限时,反应器102的温度应得到稳定。为了校准,限制功率并且实现反应器102稳定。初始测量的气体产生和温度限定了反应器102的性能基线,如上文所提及。这意味着ecu 108需要在进一步计算反应器性能水平时考虑对温度的调整。

66.因此,ecu 108通过考虑安培数、电压、温度和/或电解质浓度来调整在步骤606处所计算的反应器性能水平或气体产生速率。此后,ecu 108将此经调整的值返回,作为反应

器性能水平或气体产生速率。

67.步骤606处的计算可根据过程或计算而基于以下但不限于以下中的一个:监测多个反应器参数的多个传感器110。

68.在继续到确定发动机性能水平的下一步骤即步骤610之前,应突出监测电解质浓度和电导率的重要性。如上文所论述,在步骤604处监测浓度,作为在步骤606处确定反应器性能水平或气体产生速率的一部分;浓度在操作期间发生改变,并且对气体产生具有小的影响。此外,使用对电解质浓度的监测来检查电解质没有损耗或未结晶,并且来确认已视需要将水添加到反应器102。浓度将随着水转化为气体而变化。如果浓度超出预定范围并且ecu 108无法通过命令泵加水来纠正所述问题,则ecu 108指示故障并且防止系统100进一步操作。电解质是催化剂,不应用完。结晶和电解质损耗将导致单元故障。

69.如所论述,ecu 108还使用对电解质浓度的监测来在步骤606处确定反应器性能水平(或所生成的气体量)。当通过将电解质的浓度和电导率引入等式中来进行调整时,基于功耗(通过以下公式功率=电压x电流,从那些测量电压和安培数的多个传感器110得到的)的气体产生计算更准确。在水分解成气体时,浓度水平将发生改变。此变化在一定程度上影响气体产生。

70.转到确定发动机性能水平的下一步骤、即步骤610,ecu 108与发动机104或ecm 106交互,使用内置电路来在步骤608处监测多个发动机参数,如下文所论述。监测多个发动机参数以观察发动机104的操作和性能变化。这允许ecu 108确定改进发动机性能所需的理想反应器性能水平。在步骤611处确定的在步骤608处所监测的多个发动机参数中的每一个的变化指示发动机104是否需要供应更多功率或更少功率,即,发动机104的需求或发动机性能水平正在提高或降低。确定变化可用于预测未来发动机需求水平。也是根据确定发动机104的需求或发动机性能水平发生变化ecu 108在步骤614处控制rcb 112以在发动机104实际上正以所预测未来发动机需求水平操作时调整反应器性能水平或气体产生速率以改进发动机104的性能。

71.ecu 108在步骤608处通过ecm 106(在可用的情况下)或直接监测多个发动机参数的以下但不限于以下非详尽列表中的至少一个,以在步骤610处确定发动机性能以及在步骤611处确定发动机性能水平的变化以预测未来发动机需求水平:里程计、车辆速度、发动机转速、燃料消耗、燃料比、空气质量压力、空气质量流量、里程数、距离、燃料比、排气温度、nox传感器、co2传感器、o2传感器、发动机瞬时燃料经济性、发动机平均燃料经济性、发动机进气口质量流速、发动机需求扭矩百分比、当前转速下的发动机负荷百分比、变速器实际齿轮比、变速器当前挡位、发动机气缸燃烧状态(所有气缸)、发动机气缸爆震水平(所有气缸)、后处理进气nox传感器初始fmi(所有组)等。

72.如所论述,ecu 108通过确定发动机性能水平来控制递送到发动机104进气口的气体量,以便改进燃烧过程。ecu 108还能够重新校准多个发动机参数中的一些,而不改变编程,使得ecm 106可适应将气体添加到燃烧室。此外,如下文所论述,应注意的是,ecu 108记录反应器性能水平和发动机性能水平,以用于未来分析和系统100的改进。

73.既然ecu 108已在步骤610处确定了发动机性能水平,并且在步骤611处确定了所预测的未来发动机需求水平,那么需要控制rcb 112来调整反应器性能水平或气体产生速率,以在发动机104以所确定的发动机性能水平操作的同时或由于在步骤611处确定的变化

而以所预测的未来发动机需求水平操作的同时改进发动机104的性能。ecu 108使用从步骤604-611收集的数据来在步骤612处确定理想反应器性能水平,并且在步骤614处将所确定的理想反应器性能水平发送到rcb 112。除从发动机104和反应器102收集的数据之外,ecu 108在确定和预测当前和未来发动机104的需求、对应发动机性能水平和对应理想反应器性能水平时还使用遥测参数,诸如gps数据、地形条件等。

74.现在,反应器102需要根据在步骤612处确定的理想反应器性能水平进行操作。rcb 112设计为控制反应器,以便控制和调整递送到发动机的气体的量。rcb 112具有控制,但不限于,脉冲宽度调制器(pwm)和电流传感器的定制微控制器。它还可具有电压和/或频率调制器以及相应的传感器。在步骤614处,rcb 112可通过集成电路基于从ecu 108接收的指令来测量和控制反应器102的性能。rcb 112还具有湿度-温度传感器和通信链接,如下文所论述。

75.在步骤604处,rcb 112监测安培数,作为自监测子程序的一部分。rcb 112测量反应器102正在汲取的功率并使用pwm来调整安培数以满足ecu 108所指示的功率需求。如果功率在极限内,则rcb 112升高或降低安培数以控制如ecu 108所确定的反应器性能水平或气体产生速率。rcb 112还通过集成的温度传感器监测反应器102温度,作为自监测子程序的一部分。rcb 112和ecu108交互,以控制加热器和风扇来调整反应器温度。

76.升高的温度在一定程度上有助于水的电解过程。随着温度升高,分解电位(即将水分解成气体所需的能量)降低。如果在不增加安培数的情况下需要更高的反应器性能水平或更大的气体生产速率,则rcb 112使用此信息来升高温度。通过增加温度而不是安培数,可降低从发动机104汲取的功率,由此提高发动机104的性能或效率,如下文所论述。此外,监测温度可防止反应器102过热。

77.总之,ecu 108在步骤602-614中与发动机104或ecm 106、多个传感器110和rcb 112交互以确定反应器性能水平和发动机性能水平。ecu 108控制rbc 112来控制脉冲宽度调制电路(未示出)以控制可用于反应器102的电流量,并且由此在发动机104以所确定的发动机性能水平或所预测的未来发动机需求水平操作的同时调整反应器性能水平或气体生产速率,从而改进发动机104的性能。此经调整的反应器性能水平称为理想反应器性能水平。

78.应注意的是,如所论述,ecu 108是系统100的指挥官或主要决策制定单元。换句话说,rcb 112从属于ecu 108。然而,rcb 112也装备有通信链接。通过通信链接,rcb 112可收集其他的辅助信息,以在ecu 108不是系统100的一部分的情况下提供进一步的控制。

79.最后,当反应器102不再需要操作时,ecu 108执行关闭循环。在关闭单元之前,ecu 108确定反应器102电解质液位和贮水器液位。如果液位低,则ecu 108指示操作员填充贮水器。如果贮存器中有足够的水,则ecu 108将填充反应器。所述循环具有计时器,以允许反应器的设置;在操作后电解质液位将略有变化。ecu 108具有关闭循环,所述关闭循环使用内部电池给一些功能供电以使系统100准备好在下一次打开时立即操作。当不再有给ecu 108供电的点火信号时,启动关闭循环。

80.如所论述,反应器性能水平或气体产生速率与反应器102从发动机104汲取来生成气体的功率直接相关。知晓反应器性能水平、理想反应器性能水平和发动机性能水平或所预测的未来发动机需求水平将允许系统100使发动机104的寄生功率损耗最小化。反应器

102使用由发动机104产生的功率的一部分来运行。当反应器102所生成的气体的量大于满足实时发动机性能水平的需求时,反应器102将使用比所需更多的来自发动机104的功率。这增加寄生能量损耗。由于系统100可根据实时发动机性能水平来调整反应器性能水平,因此可使此寄生损耗最小化。通过控制和优化反应器102的性能,当发动机性能水平不要求来自反应器102的更高的气体产生速率时,系统100对发动机104施加更小的负荷。换句话说,系统100实现本发明的目的之一,即在使反应器102的功耗最小化的同时减少排放并提高燃料效率。

81.现在参考图1和7,图7示出了系统100用于检测系统100内的故障的基本步骤700的流程图。所述过程在步骤702处开始。在步骤704处,ecu 108通过监测多个传感器110来收集关于多个反应器参数的数据。在步骤706处,ecu108基于在步骤704中从多个传感器110收集的数据,检查多个反应器参数中,但不限于所述多个反应器参数,的至少一个存在处于正常操作范围之外的状况的发生。在步骤708处,如果ecu 108确定多个反应器参数中的至少一个处于正常操作范围之外,则它移动到步骤710。否则,它返回步骤704以再次监测多个反应器参数。在步骤710处,ecu 108响应于在步骤708处检测到的发生而命令rcb 112调节反应器102。

82.ecu 108具有使用其在步骤704处收集的信息来确定所述单元是否在正常工况内的智能。在步骤710处,ecu 108具有在步骤710处视需要改变操作参数以校正故障状况的能力。ecu 108具有确定校正一个或多个故障的变化是否有效的逻辑。ecu 108的故障检测设计为保护发动机104免受损坏以及系统100本身。故障检测是以故障安全方式设计的。ecu 108编程还具有待采取的以使系统100在发生故障时尽可能长时间地操作而不造成损坏的内置校正动作。在步骤710处,如果校正动作不具有防止损坏发动机104或反应器102的所需效果,则ecu 108关闭反应器102。

83.在步骤704处由ecu 108监测的多个反应器参数包括以下非详尽的列表:水箱液位、电解质液位、供应电压、供应电流、水箱温度、反应器温度、反应器泄漏、水泵、气体流量、相对湿度、电解质的电导率、电解质的电阻、电解质的浓度等。

84.在步骤704处,ecu 108监测水箱液位并提供何时需要将水添加到系统100的贮存器的指示。这还用于在水箱中没有足够的水时保护水泵不运行。ecu 108最终在步骤710处关闭反应器102,以在没有水添加到贮存器的情况下防止进一步的损坏。

85.在步骤704处,ecu 108监测反应器102的电解质液位,并视需要将水添加到反应器102。在没有水添加到反应器102的情况下,ecu 108最终在步骤710处关闭系统100。

86.在步骤704处,ecu 108监测电解质浓度。监测浓度还作为确定反应器性能水平或所生成气体量的一部分,如上文所论述。在步骤704处,还使用此监测来检查电解质未结晶并且确认已视需要将水添加到反应器102。浓度将随着水添加到反应器102或被转化为气体而变化。如果浓度在预定范围之外并且ecu108无法校正问题,则ecu 108在步骤710处指示故障。

87.在步骤704处,ecu 108测量电压以在步骤706处确定在反应器102加电之前有多少电压是可用的。它还确定反应器102正在汲取的功率,并确保在发动机104的交流发电机发生故障或者在发动机104未运行的情况下保持点火时,反应器102不耗尽车辆电池。如果电压在工作范围之外,则ecu 108在步骤710处关闭反应器102并指示故障。

88.在步骤704处,ecu 108测量电流,以在步骤706处确定反应器102被汲取的功率,并且以确保反应器102正在为所期望的反应器性能水平或气体产生速率以指定的安培数操作。如上文所论述,这是ecu 108控制反应器性能水平或气体产生速率的方式之一。如果安培数处于工作范围之外,则ecu 108在步骤710处关闭反应器102并指示故障。

89.在步骤704处,ecu 108测量水箱温度以确保水是液态而不是固态。如果在步骤706处确定温度低于8℃,则ecu 108在步骤710处打开水箱加热器以使水达到操作温度。

90.在步骤704处,ecu 108测量反应器102温度以监测其性能并确保反应器102不过热。在步骤706处,ecu 108确定温度是否是最佳的。在步骤710处,ecu 108打开反应器102的加热器以使其达到最佳温度。在反应器102开始过热的情况下,ecu 108也关闭反应器102。

91.在步骤704处,ecu 108监测反应器102的泄漏。在步骤706处,ecu 108确定泄漏是误报还是实际泄漏。如果确定泄漏为真,则ecu 108在步骤710处关闭反应器102并指示故障。

92.现在参考图2,图2是示出系统100的另一示例性实施例的框图。系统200包括数个功能元件,包括反应器202、发动机204、发动机控制模块(“ecm”)206、电子控制单元(“ecu”)208、联接到反应器202的多个传感器210、反应器控制板(“rcb”)212和联接到ecu 208的存储模块214。除存储模块214之外,其他部件类似于上文所述且图1所示的部件。因此,使用对应于图1的附图标号来参考这些部件。

93.存储模块214配置为存储多个反应器参数、多个发动机参数、反应器性能水平和发动机性能水平。ecu 108使用存储模块214来存录和记录数据用于进一步的分析,从而创建性能改进。ecu 108还存录数据以用于未来的报告。

94.现在参考图1、图2和图8,图8示出了系统100或200采取以存储多个反应器参数、多个发动机参数、反应器性能水平和发动机性能水平的基本步骤800的流程图。所述过程在步骤802处开始。在步骤804处,ecu 108通过监测多个传感器110或210来收集关于多个反应器参数的数据。在步骤806处,ecu 108基于在步骤804中从多个传感器110收集的数据来确定反应器性能水平。在步骤808处,ecu 108收集关于多个发动机参数的数据。在步骤810处,ecu 108基于在步骤808中收集的数据来确定发动机性能水平。最后,在步骤812处,ecu 108将所监测的多个反应器参数和多个发动机参数连同所确定的反应器性能水平和发动机性能水平一起存储在存储模块214中。

95.现在参考图3,图3是示出系统100的另一示例性实施例的框图。系统300包括多个功能元件,包括反应器302、发动机304、发动机控制模块(“ecm”)306、电子控制单元(“ecu”)308、联接到反应器302的多个传感器310、反应器控制板(“rcb”)312和联接到ecu 308的显示模块314。除显示模块314之外,其他部件类似于上文所述及图1所示的部件。因此,使用对应于图1的附图标号来参考这些部件。

96.参考图1和图3,显示模块配置为基于多个反应器参数、多个发动机参数、反应器性能水平和发动机性能水平以可视方式显示性能指标。显示模块314是操作员与系统100交互的主要焦点。信息和通信由ecu 108控制。显示模块314更新关于反应器102和发动机104性能的驱动程序。它还允许操作员控制和设置反应器102的具体参数。不同的客户可具有不同应用软件用于系统100,并且显示模块314提供用于定制可用参数以满足他们的需要的交互。此外,ecu 108可与显示模块314通信以向用户显示必要信息以使系统100保持在最佳工

作状态或者通知用户对系统100执行维护。

97.现在参考图1、图3和图9,图9示出了系统100或300采取的以在以可视方式显示多个反应器参数、多个发动机参数、反应器性能水平和发动机性能水平的基本步骤900的流程图。所述过程在步骤902处开始。在步骤904处,ecu108通过监测多个传感器110或310来收集关于多个反应器参数的数据。在步骤906处,ecu 108基于在步骤904中从多个传感器110收集的数据来确定反应器性能水平。在步骤908处,ecu 108收集关于多个发动机参数的数据。在步骤910处,ecu 108基于在步骤908中收集的数据来确定发动机性能水平。最后,在步骤912处,ecu 108可经由显示模块314在以可视方式显示所监测的多个反应器参数和多个发动机参数连同所确定的反应器性能水平和发动机性能水平中的一个或多个。

98.现在参考图4,图4示出了系统100的另一示例性实施例的框图。系统400包括多个功能元件,包括反应器402、发动机404、发动机控制模块(“ecm”)406、电子控制单元(“ecu”)408、联接到反应器402的多个传感器410、反应器控制板(“rcb”)412和与ecu 408通信的远程服务器414。除远程服务器414之外,其他部件类似于上文所述且图1所示的部件。因此,使用对应于图1的附图标号来参考这些部件。

99.参考图1和图4,ecu 108能够将性能日志和其他指定数据传输到要编译的门户并将其放入报告中。在初始行程期间,由ecu 108存录和使用以改进发动机104的性能并优化反应器102的性能的数据在行程结束时上传到远程服务器414。分析所接收的数据以确定是否可对系统100的逻辑进行任何改进以改进发动机104的性能。人类操作员或计算机程序负责进行所述分析。所述改进可应用于与同具有类似条件的远程服务器414通信的其他发动机相关联的其他ecu。在报告生成方面,远程服务器414的存在是至关重要的。

100.此外,ecu 108不限于仅在每次行程结束时传输数据。ecu 108可在每次行程期间设置数据传输间隔,并相应地将数据发送到远程服务器414。所接收的数据存储在远程服务器414中,并且为与远程服务器414通信的每个ecu 108创建历史数据的趋势。一旦接收到数据就进行分析。将数据与历史趋势和从与远程服务器414通信的其他ecu接收的数据进行比较。如果人类操作员或计算机程序确定对发动机104和反应器102的性能的改进是可用的,则基于前述分析,远程服务器414向ecu 108发送指令以改进发动机104和反应器102的性能。如果远程服务器414确定性能改进也适用于与同远程服务器414通信的其他发动机相关联的其他ecu,则它也向这些ecu发送类似指令。

101.为了向远程服务器414发送数据和从远程服务器414接收数据,ecu 108需要与远程服务器414建立连接。ecu 108能够通过多种方法进行连接以传输正确的数据和信息。ecu 108具有内置无线电,诸如gprs、wifi和/或蓝牙,用于与外部设备通信以进行数据的交互和传输。ecu 108也具有用于有线通信的usb端口。此外,在数据传输的每个实例之后,ecu 108接收并发送数据已成功传输的确认。

102.现在参考图1、图4和图10,图10说明了管理系统100或400采取的以与远程服务器414通信并传输多个反应器参数、多个发动机参数、反应器性能水平和发动机性能水平的基本步骤1000的流程图。所述过程在步骤1002处开始。在步骤1004处,ecu 108通过监测多个传感器110或410来收集关于多个反应器参数的数据。在步骤1006处,ecu 108基于在步骤1004中从多个传感器110收集的数据来确定反应器性能水平。在步骤1008处,ecu 108监测多个发动机参数。在步骤1010处,ecu 108基于在步骤1008中收集的数据来确定发动机性能

水平。在步骤1012处,ecu 108将所监测的多个反应器参数和多个发动机参数连同所确定的反应器性能水平和发动机性能水平一起传输到远程服务器414。最后,在步骤1014处,远程服务器414在对所接收的数据执行上述所论述的分析之后,将理想反应器性能水平和关于如何实现理想反应器性能水平的指令传输到ecu 108。这继而导致反应器102和发动机104的性能的改进。

103.现在参考图5,图5示出了系统100的另一示例性实施例的框图。系统500包括多个功能元件,包括反应器502、发动机504、发动机控制模块(“ecm”)506、电子控制单元(“ecu”)508、联接到反应器502的多个传感器510、反应器控制板(“rcb”)512、联接到ecu 508的存储模块514、联接到ecu 508的显示模块516和与ecu 508通信的远程服务器518。此实施例是图1至图4中表示的实施例的组合。

104.在系统100的另一示例性实施例中,ecu 108可以选择性地优化发动机性能指标的方式调整反应器性能水平或气体产生速率。使用上文所论述的多个发动机参数来计算发动机性能指标。发动机性能指标是系统100想要实现的目标。例如,发动机性能指标是,但不限于,燃料效率、排放、发动机扭矩和发动机马力。取决于选定的发动机性能指标,系统100根据分配给选定的发动机性能指标的优先级使选定的发动机性能指标最大化。

105.现在参考图1和图3,用户选择他/她希望优化的发动机性能指标,并基于她/他想要的优先级通过显示模块314对选择的发动机性能指标进行排序。ecu108调整反应器性能水平或气体产生速率以优化从最高到最低排序的选定的发动机性能指标中的每一个。考虑以下示例。

106.例如,存在排放的排序将先于燃料经济性的情形。考虑发动机性能指标如下排序的情况:1)减排和2)节省燃料。在此示例中,ecu108监测排放并调整反应器性能水平或气体产生速率以首先减少排放。ecu108继续调整反应器性能水平或气体产生速率,直到将排放减少到达到稳定水平或刚好在排放再次开始上升之前的点。这个点是最佳点。在这个点,ecu108专注于降低燃料消耗,优先级排在第二位的发动机性能指标。随着燃料消耗减少,仍在监测排放以跟踪那里的任何变化。一旦燃料经济性得到优化,在分别对应于优化的排放和燃料经济性的两个不同的反应器性能水平或气体产生速率之间进行比较,以找到可在发动机性能的所有方面优化效率的最佳拟合模型。这个找到的最佳拟合模型是与同时优化所选定的性能指标相关联的理想反应器性能水平。用于改进发动机104和反应器102的性能的这种方法可与一个或多个发动机性能指标一起使用。

107.本文阐述了众多的具体细节,以便对本文所述的实施例提供透彻的理解。然而,本领域技术人员应理解的是,这些实施例可在没有这些具体细节的情况下实践。在其他情况下,未对众所周知的方法、程序和部件进行详细描述,以避免模糊本文所述的实施例。此外,此说明书不应视为以任何方式限制这些实施例的范围,而是视为仅描述这些各种实施例的实现方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1