凸轮转子发动机及其使用方法与流程

1.本发明涉及发动机技术领域,特别是凸轮转子发动机及其使用方法。

背景技术:

2.发动机是一种能够把其它形式的能转化为机械能的机器,其中包括内燃机、外燃机、喷气发动机、电动机等多种。最常见的就是将化学能转化为机械能的内燃机以及将电能转化为机械能的电动机。

3.例如德国人菲加士

·

汪克尔发明的转子发动机,也是采用三角转子(一种凸轮)旋转运动来控制压缩和排放,与传统的往复活塞式发动机的直线运动迥然不同。但是二者均依靠空气燃料混合燃烧产生的膨胀压力以活的转动力,而现实中依旧存在很多种诸如高压气体、高压液体等带压物质,是传统往复活塞式发动机和转子发动机不能使用的。

4.所以需要设计一款凸轮转子发动机,通过利用轮凸转子在2个自封室腔内转动,同时使室腔实现容积发生变化,室腔内物质产生物理或化学反应等效应后,推动转子转动做功等能量转换,实现能量传递或转化的过程。

技术实现要素:

5.本发明所要解决的技术问题是提供凸轮转子发动机及其使用方法,利用凸轮转子、密封滚轴有效降低转子的机械摩擦及机械动能损失,提高能量利用效率,腔容变化比值大;区别于传统内燃做功,可采用高压气体、液体等带压物质做功,使用更加广泛,环保节能;单凸轮转子做功时间最长,做功传递效率高。

6.为解决上述技术问题,本发明所采用的技术方案是:凸轮转子发动机,包括外壳,设置于外壳上的腔体和多组密封滚轴和多组通气管,通气管上设有控制阀,腔体内设有与腔体和密封滚轴配合的凸轮转子,所述的凸轮转子上对称设有安装槽,安装槽分别通过第一转动工位孔和第二转动工位孔与凸轮副轴和偏心轴连接,凸轮副轴上对称设有第一齿轮和第二齿轮,偏心轴上对称设有第三齿轮和第四齿轮,第一齿轮与第三齿轮相啮合,安装槽内设有与其配合的转盘,转盘上设有偏心设置的传动轴和第五齿轮,第五齿轮与第二齿轮相啮合,外壳通过多组安装件与对称设置于其上的密封板连接,密封板上设有第六齿轮,第六齿轮与第四齿轮相啮合。

7.优选的方案中,所述的外壳上设有多个与腔体配合的点火件。

8.优选的方案中,所述的传动轴的轴心与腔体的中心位置重合。

9.优选的方案中,所述的第二齿轮和第六齿轮同齿数。

10.优选的方案中,所述的第一齿轮和第三齿轮同齿数。

11.优选的方案中,所述的第四齿轮和第五齿轮同齿数。

12.优选的方案中,所述的凸轮转子与密封滚轴之间的配合可替换为外表面带有多组齿口的凸轮转子与密封齿轮之间相啮合的配合。

13.本发明所提供的凸轮转子发动机及其使用方法,通过采用上述结构,具有以下有

益效果:(1)利用凸轮转子、密封滚轴有效降低转子的机械摩擦及机械动能损失,提高能量利用效率,腔容变化比值大;(2)区别于传统内燃做功,可采用高压气体、液体等带压物质做功,使用更加广泛,环保节能;(3)单凸轮转子做功时间最长,做功传递效率高。

附图说明

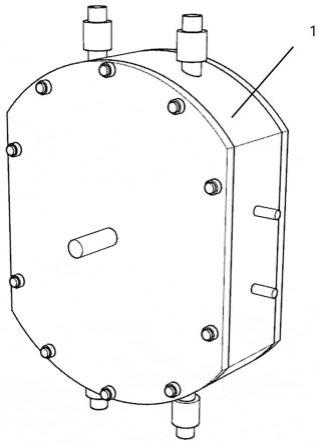

14.下面结合附图和实施例对本发明作进一步说明:图1为本发明的整体结构示意图。

15.图2为本发明的整体结构爆炸图。

16.图3为本发明的密封板结构示意图。

17.图4为本发明的外壳结构示意图。

18.图5为本发明的凸轮转子结构示意图。

19.图6为本发明的凸轮副轴及偏心轴的齿轮配合结构示意图。

20.图7为本发明的转盘结构示意图。

21.图8为本发明的整体结构剖视图。

22.图9为本发明的凸轮转子转动周期初始位置示意图。

23.图10为本发明的凸轮转子转动周期三十六度位置示意图。

24.图11为本发明的凸轮转子转动周期九十度位置示意图。

25.图12为本发明的凸轮转子转动周期一百八十度位置示意图。

26.图13为本发明的凸轮转子转动周期二百七十度位置示意图。

27.图中:外壳1,腔体2,密封滚轴3,通气管4,控制阀5,点火件6,凸轮转子7,安装槽8,第一转动工位孔9,第二转动工位孔10,凸轮副轴11,第一齿轮12,第二齿轮13,偏心轴14,第三齿轮15,第四齿轮16,转盘17,传动轴18,第五齿轮19,密封板20,第六齿轮21,安装件22。

具体实施方式

28.实施例一:如图1-8中,凸轮转子发动机,包括外壳1,设置于外壳1上的腔体2和多组密封滚轴3和多组通气管4,通气管4上设有控制阀5,腔体2内设有与腔体2和密封滚轴3配合的凸轮转子7,所述的凸轮转子7上对称设有安装槽8,安装槽8分别通过第一转动工位孔9和第二转动工位孔10与凸轮副轴11和偏心轴14连接,凸轮副轴11上对称设有第一齿轮12和第二齿轮13,偏心轴14上对称设有第三齿轮15和第四齿轮16,第一齿轮12与第三齿轮15相啮合,安装槽8内设有与其配合的转盘17,转盘17上设有偏心设置的传动轴18和第五齿轮19,第五齿轮19与第二齿轮13相啮合,外壳1通过多组安装件22与对称设置于其上的密封板20连接,密封板20上设有第六齿轮21,第六齿轮21与第四齿轮16相啮合。

29.优选的方案中,所述的外壳1上设有多个与腔体2配合的点火件6。

30.优选的方案中,所述的传动轴18的轴心与腔体2的中心位置重合。

31.优选的方案中,所述的第二齿轮13和第六齿轮21同齿数。

32.优选的方案中,所述的第一齿轮12和第三齿轮15同齿数。

33.优选的方案中,所述的第四齿轮16和第五齿轮19同齿数。

34.优选的方案中,所述的凸轮转子7与密封滚轴3之间的配合可替换为外表面带有多组齿口的凸轮转子与密封齿轮之间相啮合的配合。

35.实施例二:如图1-13中,本发明的使用方法为:一)腔体2通过一组通气管4吸入带压力物质;二)带压力物质对凸轮转子7做功;三)凸轮转子7转动,偏心轴14绕传动轴18为中心转动,偏心轴14上的第四齿轮16与密封板20上的第六齿轮21相啮合,促使偏心轴14在第二转动工位孔10的配合下转动,通过第三齿轮15与第一齿轮12的啮合关系,带动凸轮副轴11在第一转动工位孔9的配合下绕第五齿轮19转动,实现凸轮副轴11、传动轴18相对于偏心轴14做同半径对称旋转;四)凸轮副轴11上的第二齿轮13通过与第五齿轮19的啮合关系,控制凸轮转子7绕偏心轴14精准转动,实现密封滚轴3与凸轮转子7密封功能,达到传动轴18稳定输出动力的目的;五)做功过程中,凸轮副轴11和传动轴18与偏心轴14同半径对称旋转运动;六)带压力物质对凸轮转子7做功后,由另一组通气管4排出。

36.本发明的有益效果:利用凸轮转子、密封滚轴有效降低转子的机械摩擦及机械动能损失,提高能量利用效率,腔容变化比值大;区别于传统内燃做功,可采用高压气体、液体等带压物质做功,使用更加广泛,环保节能;单凸轮转子做功时间最长(半周),做功传递效率高。

37.实施例三:如图9-13中,凸轮转子7在腔体2内转动每90

°

的状态图及转动36

°

位置状态图,整个360

°

转动过程中,凸轮副轴11和传动轴18与偏心轴14做同半径对称旋转运动,即凸轮副轴11与偏心轴14之间轴心距离与传动轴18与偏心轴14之间轴心距离始终保持一样,且偏心轴14始终处于凸轮副轴11与传动轴18轴心连线的中垂线上。

38.实施例四:如图1-12中,第二齿轮13和第六齿轮21采用四十齿齿轮,第一齿轮12、第三齿轮15、第四齿轮16和第五齿轮19采用二十齿齿轮,第二齿轮13和第六齿轮21与第一齿轮12、第三齿轮15、第四齿轮16和第五齿轮19的齿数比为二比一的关系。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1