微细结构及其加工方法与流程

1.本技术涉及半导体技术领域,尤其涉及一种微细结构及其加工方法。

背景技术:

2.在半导体器件,特别是微机电系统(mems:micro electro mechanical systems)器件中,常常需要有中空结构。有时,中空结构的除了入口和出口外的部分还需要密封;有时,还会需要悬浮在空腔之上的薄膜。

3.比如,一些压力传感器,需要在空腔之上形成悬浮膜。再比如,一些微流控器件,需要除了入口和出口外完全密封的微细通道,在入口处导入液体,在出口处排出液体,在入口和出口之间的密封的微细通道内实现检测、筛选、混合、反应等各种所需的目的。这样的mems器件的微细结构通常结构比较复杂,用通常的微细加工技术难以简单地实现。

4.所以,常用的方法是:在一个或两个半导体基板主面上加工得到所需要的微细结构的一部分,然后把两个半导体基板键合或粘合在一起,实现复杂的,有时是密封的微细结构。

5.应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

6.本技术的发明人发现,传统的微细结构的加工方式不易制造,生产成本较高,且制造出的微细结构的性能也有局限性。比如,两个半导体基板相互键合或粘合制造的微细结构,工艺复杂、成本较高;而且,还会在基板键合或粘合过程中出现图形之间错位的问题。另外,用键合胶实现的半导体基板粘合还避免不了键合胶向微细结构内的溢流,造成微细结构尺寸控制精度的下降;有时键合胶还会分解或溶解到微细结构内部,造成不良影响。

7.针对上述问题中的至少一个或其他类似问题,本技术实施例提供一种微细结构及其加工方法,能够借助于流体的流动,通过激光加工的方式,在基板上直接形成具有微细通道的中空结构,避免了由基板键合或粘合的方式带来的弊端。

8.根据本技术实施例的一个方面提供一种微细结构的加工方法,所述微细结构的加工方法包括:

9.在基板的待加工部分的表面设置液体薄膜,所述液体薄膜与所述基板接触的部位形成固液界面;以及

10.向所述基板照射预定波段的激光,以刻蚀所述固液界面处的所述基板,其中,所述激光照射在所述固液界面的位置至少沿着与所述基板的所述表面平行的方向移动,所述液体薄膜对于所述激光的吸收率大于所述基板对于所述激光的吸收率。

11.根据本技术实施例的另一个方面,其中,所述基板对所述激光的吸收率为不高于5%,所述液体对所述激光的吸收率为不低于10%。

12.根据本技术实施例的另一个方面,其中,所述激光是脉冲激光。

13.根据本技术实施例的另一个方面,其中,所述液体含有色素和溶剂。

14.根据本技术实施例的另一个方面,其中,所述液体薄膜被设置在所述基板的一个主面,所述激光从所述基板的另一个主面照射,所述激光穿过所述基板的所述另一个主面而照射到所述固液界面,以在所述基板的所述一个主面上形成开口。

15.根据本技术实施例的另一个方面,其中,所述液体随着所述刻蚀所形成的结构而流动,所述液体流动到所述基板的新的位置并形成新的固液界面,所述激光照射的位置被调整以在所述基板的内部形成与所述开口相联通的微细通道或空腔。

16.根据本技术实施例的另一个方面,其中,所述方法还包括:

17.用溅射成膜的方式封闭所述开口的至少一部分。

18.根据本技术实施例的另一个方面,提供一种微细结构,所述微细结构通过上述实施例中任一方面所述的微细结构的制造方法制造得到,其中,所述微细结构包括:

19.基板;

20.在所述基板的一个主面上形成的开口;

21.在所述体基板的内部形成的微细通道,所述微细通道与所述开口连通。

22.根据本技术实施例的另一个方面,其中,所述开口至少一部分被封闭。

23.根据本技术实施例的另一个方面,提供一种微流控器件,包括:

24.上述的微细结构。

25.根据本技术实施例的另一个方面,提供一种压力传感器,所述压力传感器具有通过上述的微细结构的制造方法制造得到的微细结构,其中,所述压力传感器包括:

26.基板;

27.在所述基板的一个主面上形成的开口;

28.在所述体基板的内部形成的空腔,所述空腔与所述开口连通,所述空腔与所述主面之间形成有悬浮结构。

29.本技术的有益效果在于:能够借助于流体的流动,通过激光加工的方式,在基板上直接形成具有微细通道的中空结构,避免了由基板键合或粘合的方式带来的弊端。

30.参照后文的说明和附图,详细公开了本技术的特定实施方式,指明了本技术的原理可以被采用的方式。应该理解,本技术的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本技术的实施方式包括许多改变、修改和等同。

31.针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

32.应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

附图说明

33.所包括的附图用来提供对本技术实施例的进一步的理解,其构成了说明书的一部分,用于例示本技术的实施方式,并与文字描述一起来阐释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

34.图1是本技术实施例1的微细结构的一个示意图;

35.图2是本技术实施例2的微细结构的制造方法的一个示意图;

36.图3是本技术实施例2的微细结构的制造方法的一个流程示意图。

具体实施方式

37.参照附图,通过下面的说明书,本技术的前述以及其它特征将变得明显。在说明书和附图中,具体公开了本技术的特定实施方式,其表明了其中可以采用本技术的原则的部分实施方式,应了解的是,本技术不限于所描述的实施方式,相反,本技术包括落入所附权利要求的范围内的全部修改、变型以及等同物。

38.实施例1

39.本技术的实施例1提供一种微细结构,这种微细结构的微细通道位于半导体基板的内部。这种微细结构的开口也可以密封。图1是本实施例的示意图。在本实施例中,为了突出本技术的主要思想,图1的示意图只包括了最基本的要素。

40.如图1所示,本实施例的微细结构100包括:半导体基板1,在半导体基板1的主面1a上形成的开口2(例如,开口2可以包括2a和2b),在半导体基板1的内部形成的微细通道3,以及连通开口2和微细通道3的连接部分2c。其中,微细通道3密封在半导体基板1的内部。这种微细结构的开口2可以密封(如图1f)。以下对微细结构100进行更为详细的描述。

41.如图1的a)所示,微细结构100具有图1的a)所示的断面结构。其中,半导体基板1可以是半导体制造领域中常用的晶圆,例如硅晶圆、绝缘体上的硅(soi:silicon on insulator)晶圆、锗硅晶圆、锗晶圆或氮化镓晶圆、sic晶圆等,也可以是石英、蓝宝石、玻璃等绝缘性晶圆。另外,半导体基板1也可以是半导体制造领域中常用的晶圆,在晶圆的表面上进一步具有半导体器件、或者是mems器件所需的各种薄膜以及各种构造。在本技术中,半导体基板1也可以不是半导体材料,而是其他材料,因此,半导体基板1可以被替换为非半导体材料的基板。

42.在半导体基板1的主面1a上形成的开口2,是微细通道3的终端。开口2与微细通道3通过连接部分2c相连通。每个开口2可以与一个或复数个微细通道3连通。同样,每个微细通道3可以与1个或复数个开口2连通。开口2的作用是允许物质导入或导出微细通道3。当开口2是1个时,物质导入或导出微细通道3都通过这一个开口。当每个微细通道3对应的开口2是复数个时,比如,如图1b的平面图所示,开口2包括两个开口2a和2b,则可以把2a作为入口,2b作为出口。再比如,如图1的c)的平面图所示,开口2包括两个以上开口,比如三个开口2a-1、2a-2和2b时,则可以把2a-1和、2a-2作为入口,2b作为出口。这时,从入口2a-1和2a-2可以分别导入不同物质(包括液体和气体)。如图1的d)的断面图所示,为了便于同外部器件对接,开口2的尺寸可以不同于,比如开口2的断面积大于微细通道3的断面积。开口2的数量、形状以及尺寸可以根据需要设计。

43.微细通道3形成在半导体基板1的内部。即,微细通道3密封在半导体基板1的内部。在微细通道3的内壁,半导体基板1是连续无缝的,没有键合胶等异物。微细通道3可以是单一个,可以是复数个。微细通道3的数量、长度、断面形状和尺寸,可以根据需要设计。在微细通道3内,可以进行气体或液体或其混合物的检测、筛选、混合、反应等。必要时,微细通道3的内壁可以具有保护层,或者是具有诸如亲水性、或者疏水性等功能的薄膜。

44.开口2与微细通道3的连接部分2c的长度、倾斜角度、断面形状和尺寸等可以根据需要设计。比如,如图1a的断面图所示,连接部分2c可以近乎垂直于微细通道3。再比如,如图1e的断面图所示,连接部分2c可以与微细通道3形成一个非垂直的角度。

45.如图1的f)的断面图所示,根据需要,微细通道3的内壁上可以具有凸起3a和/或凹陷3b等各种微细构造。这些微细构造可以实现所需的对应功能。

46.如图1的g)的断面图所示,根据需要,微细结构100的开口2可以密封。当开口2是复数个时,根据需要,可以所有的开口都密封,也可以将其中的部分开口密封。比如,如图1的g)所示,开口2的入口2a和出口2b用密封物4进行了密封。通过密封,微细通道3与半导体基板1外部环境实现了相互隔离。

47.上述微细结构100可以应用在微流控器件中。

48.上述微细结构100也可以应用在压力传感器中。在此,微细通道3可以作为压力传感器所需要的空腔,微细通道3上方的半导体基板的悬浮部分8可以作为压力传感器所需要的悬浮膜。悬浮膜8的厚度、尺寸、形状可以根据压力传感器的需求进行设计。

49.如上所述,本实施例提供了一种将微细通道(或空腔)密封在半导体基板的内部的微细结构。这种微细结构构造简单、容易制造,可以降低制造成本。此外,该微细结构中不存在由于键合或胶合方法制备的部件,因而不存在由于键合或胶合方法进行制备的过程中产生的微细结构的位置偏移、微细通道内有键合胶等异物的弊端,所以,微细结构的尺寸精度和性能都可以得到提高。

50.实施例2

51.本技术的实施例2提供实施例1所述微细结构100的加工方法。本实施例利用激光加工方法在半导体基板1内部形成微细通道3。为简便起见,对于实施例1所描述的微细结构100的基本构造以及基本功能,本实施例中省略相关细节。

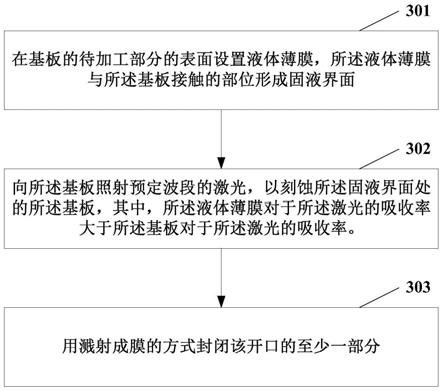

52.图3是本技术实施例2的微细结构的加工方法的一个流程示意图,如图3所示,该方法包括:

53.步骤301、在基板的待加工部分的表面设置液体薄膜,所述液体薄膜与所述基板接触的部位形成固液界面;以及

54.步骤302、向所述基板照射预定波段的激光,以刻蚀所述固液界面处的所述基板,其中,所述液体薄膜对于所述激光的吸收率大于所述基板对于所述激光的吸收率。

55.在本实施例中,基板对激光的吸收率为不高于5%,液体对激光的吸收率为不低于10%。

56.在本实施例中,该激光是脉冲激光。该液体含有色素和溶剂,由此,液体能够对激光进行吸收。当色素的颜色改变时,液体吸收的激光的波长可以相应变化。

57.在本实施例的步骤301中,液体薄膜被设置在基板的一个主面;在步骤302中,激光可以从基板的另一个主面照射,激光穿过基板的该另一个主面而照射到固液界面,从而在基板的该一个主面上形成开口。

58.在本实施例的步骤302中,液体随着刻蚀所形成的结构而流动,液体流动到基板的新的位置并形成新的固液界面,激光照射的位置可以被调整以在基板的内部形成与开口相联通的微细通道或空腔。例如,激光照射在固液界面的位置至少沿着与基板的待加工部分的表面平行的方向移动,由此,能够在基板中形成横向的微细通道或空腔。

59.如图3所示,该加工方法还可以包括:

60.步骤303、用溅射成膜的方式封闭该开口的至少一部分。

61.根据本实施例,能够形成在基板的内部具有微细通道或空腔的微细结构,并且,该加工方法不使用键合或胶合的步骤,因而不存在由于键合或胶合方法进行制备的过程中产生的微细结构的位置偏移、微细通道内有键合胶等异物的弊端,因此,微细结构的尺寸精度和性能都可以得到提高。

62.下面,根据一个具体实例来说明本实施例的加工方法。

63.图2是本实施例的示意图,图2的a)-h)是描述加工方法的断面图。

64.如图2的a)所示,准备半导体基板1。半导体基板1是实施例1所述的晶圆。比如,半导体基板1是石英晶圆,厚度大约为725微米,直径大约为200毫米。其它类型的晶圆可以用与下述类似的原理进行加工。半导体基板1有两个相互平行的主面1a和1b。

65.然后,如图2的b)所示,将半导体基板1的主面1a需要加工的部分与液体5相接触,在接触的部位形成固液界面6。液体5可以由色素和溶剂组成。液体5的作用在图2的c)中加以叙述。

66.然后,如图2的c)所示,用激光束7照射需要加工的半导体基板1的固液界面6处,对半导体基板1的相应部分进行刻蚀。当微细加工从半导体基板1的主面1a开始时,激光束7从与半导体基板1的主面1a相对的主面1b进行照射。激光束7由相应的激光加工系统(未图示)控制,可以按设计好的图形和刻蚀程序进行相应的扫描。激光束7的波长、能量与波形等根据需要进行选择。激光束7对于半导体基板1基本透明。即,激光束7可以穿过半导体基板1内部而基本不被吸收。激光束7可以是脉冲激光。比如,对于半导体基板1是石英材质时,激光束7是紫外波长(krf)的纳秒级脉冲激光,能量密度>0.1焦耳/cm2。液体5的作用是吸收激光束7的激光能量,在固液界面6处产生高温、高压的局部冲击波。这种局部冲击波在纳秒级的瞬间对固液界面6处的半导体基板1的表面进行纳米精度的轰击加工(也称刻蚀)。被刻蚀掉的半导体基板1的部分以微细颗粒的形式悬浮在液体5中,通过液体5的循环被带走、清除。为了达到预期的刻蚀速度和精度,可以对液体5的组分、浓度进行优化调整。液体5对激光束7的能量的吸收能力越强,微细加工的速度就越快。例如,当激光束7的激光波长在可见光范围时,液体5可以是有色的。液体5可以由两种以上物质构成,其中至少一种物质在所调制的浓度下对激光能量有10%以上的吸收能力。一个特例是,激光7的激光波长约为250nm,液体5是由黄色的苯并芘(benzopyrene)与无色的丙酮(acetone)混合形成的饱和溶液。

67.固液界面6处的半导体基板1的表面被刻蚀后,液体5自动流到新形成的半导体基板1的表面处,形成新的固液界面6,使上述刻蚀能够向半导体基板1的内部方向连续进行。通过按设计好的图形和刻蚀程序控制激光束7的扫描,就可以加工形成开口2a、以及连接部分2c。

68.然后,如图2的d)所示,按照图2的c)所述原理加工微细通道3。随着加工的进行,新的固液界面6不断形成,使得在半导体基板1的内部能够加工形成微细通道(或空腔)3。如图2的d所示,对微细通道3的激光加工,例如可以从接近半导体基板1的主面1a的方向逐渐的向半导体基板1的主面1b方向移动。为了帮助理解,图2的e)显示了图2的d)中去除了液体5的状态。可见,通过上述在固液界面6吸收激光进行微细加工的方式,不仅可以在半导体基板1的表面附近形成微细图形(比如开口2a与连接部分2c),也可以在半导体基板1的内部进

行高自由度的微细加工,形成如微细通道3这样密封在半导体基板1的内部的微细结构。其中,开口2a与连接部分2c的微细加工,用传统的其它方式的微细加工方式也可以进行。但是,微细通道3的加工,用传统的其它方式的微细加工方式就很困难。

69.然后,如图2的f)所示,按照图2的c)-e)所述原理继续进行激光微细加工,就可以得到在半导体基板1上形成的包括开口2(包括2a、2b)、连接部分2c、微细通道3在内的微细结构。根据需要,可以在微细通道3的内壁形成保护层(未图示),或者是具有诸如亲水性、疏水性等功能的薄膜(未图示)。比如,可以用原子层沉积(ald:atomic layer deposition)方式在微细通道3的内壁形成氧化铝薄膜。再比如,可以用液态、气态成膜方式在微细通道3的内壁形成具有诸如亲水性、疏水性等功能的薄膜。

70.如图2的g)的断面图所示,根据需要,按照图2的c)-f)所述原理,可以在微细通道3的内壁上分别或同时形成凸起3a、凹陷3b等各种微细构造。

71.然后,如图2h所示,如果需要,可以将开口2的全部或部分密封。密封物4可以用半导体长膜工艺形成。比如,密封物4可以用溅射成膜形成。形成密封物4时,一部分薄膜可能同时沉积在半导体基板1的表面上(比如主面1a上)。沉积在半导体基板1的表面上的薄膜,如果需要,可以用刻蚀、研磨等方式去除。根据需要,密封后的微细通道3内,可以含有所需的物质(包含固体、液体、气体),也可以是接近真空状态。

72.显然,上述加工方式可以得到高自由度的微细结构100。比如,每个开口2可以对应一个或复数个微细通道3。同样,每个微细通道3可以对应是1个或复数个开口2。开口2、连接部分2c、以及微细通道(或空腔)的形状、尺寸都可以以很高的自由度进行设计、制造。比如,上述微细结构100可以满足各种微流控器件的需要进行设计、制造。再比如,上述微细结构100也可以按照压力传感器的需要进行设计、制造。对于压力传感器,具体来讲,微细通道3可以是一个具有设计形状、面积和高度的空腔,微细通道(或空腔)3上方的半导体基板的悬浮部分8可以是一个具有设计形状、面积和厚度的悬浮膜。

73.如上所述,本实施例提供了一种在半导体基板的内部形成微细通道(或空腔)的加工方法,可以得到形状和尺寸高自由度的微细结构。这种加工方法程序简单、容易实施,可以降低制造成本。同时,因为不存在键合等容易产生位置偏移、微细通道内有键合胶等异物的弊端,微细结构的尺寸精度和性能都可以得到提高。

74.以上结合具体的实施方式对本技术进行了描述,但本领域技术人员应该清楚,这些描述都是示例性的,并不是对本技术保护范围的限制。本领域技术人员可以根据本技术的精神和原理对本技术做出各种变型和修改,这些变型和修改也在本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1