一种实现高对中度双面玻璃微结构阵列的加工方法

1.本发明涉及微结构加工技术领域,特别是涉及一种实现高对中度双面玻璃微结构阵列的加工方法。

背景技术:

2.目前,双面玻璃微透镜阵列的加工方法主要有超精密磨削加工、超精密磨削与镜片拼接复合加工和超精密模压成形加工。超精密磨削加工:将玻璃毛坯装夹在机床主轴上,通过多轴联动使砂轮在玻璃毛坯的一面上加工出微结构阵列,将工件从机床上卸下翻转180

°

后重新装夹在主轴上,并在玻璃毛坯的另一面上加工出微结构阵列,实现双面玻璃微结构阵列加工;超精密磨削与镜片拼接复合加工:将玻璃毛坯装夹在机床上,通过多轴联动使砂轮在玻璃毛坯的一面上加工出微结构子单元(单个微结构),将工件从机床上卸下翻转180

°

后重新装夹在主轴上,并在玻璃毛坯的另一面上加工出微结构子单元(单个微结构)。将每一个微结构子单元拼接在一起形成双面微结构阵列,实现双面玻璃微透镜结构阵列的加工;超精密模压成形加工:以耐热不锈钢为基底,在其表面上镀一层磷化镍ni-p,通过单点金刚石切削技术在磷化镍ni-p镀层上加工出微结构阵列,实现微结构阵列上下模具的加工。再将玻璃预形体毛坯放在上下模具中进行压形加工,实现双面玻璃微透镜结构阵列的加工。

3.超精密磨削加工虽然可以完成双面玻璃微结构阵列的加工,但由于磨削过程中砂轮磨损严重,因此微透镜阵列的形状精度低、一致性比较差,同时由于加工过程中需要将工件从机床上卸下来进行二次装夹,所以加工得到的微透镜阵列的对中度也比较低,加工效率比较低,加工成本高;超精密磨削与镜片拼接复合加工,可以保证每一个微结构子单元的形状精度很高,微结构子单元的对中度也可以实现小于3μm,但由于需要对每个子单元进行拼接后才能形成双面玻璃微结构阵列,因此每个微结构子单元之间的位置误差比较大,加工效率比较低,加工成本高。同时由于每个单元是靠胶水粘接在一起,所以耐高温性能比较差;以耐热不锈钢作为模具基底的微结构阵列模压成形技术虽然可以实现高形状精度、高位置精度、高一致性、高效率、低成本微透镜阵列的加工,但是耐热不锈钢材料的热膨胀系数较大,为了避免模压过程中模具与套筒卡住,造成脱模困难,模具与套筒的配合精度需要大于10μm致使上下模具的对中大于5μm,从而导致加工出的双面玻璃微结构阵列的对中度大于5微米,对中度较差。

4.因此,本领域技术人员亟需提供一种能够实现高形状精度、高位置精度、高一致性、高效率、低成本、高对中度双面玻璃微结构阵列的加工方法。

技术实现要素:

5.本发明的目的是提供一种实现高对中度双面玻璃微结构阵列的加工方法,以解决上述现有技术存在的问题,是一种能够实现高形状精度、高位置精度、高一致性、高效率、低成本、高对中度双面玻璃微结构阵列的加工方法。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提供一种实现高对中度双面玻璃微结构阵列的加工方法,包括以下步骤:

8.步骤一、准备一个高精度的硬质合金套筒;

9.步骤二、制作上模具毛坯:准备硬质合金材料的定位模具;准备镀有磷化镍ni-p镀层的耐热不锈钢材料的模压模具;将所述定位模具与所述模压模具连接固定得到上模具毛坯,所述模压模具镀有磷化镍ni-p镀层的端面朝外;

10.步骤三、将所述上模具毛坯安装到机床主轴上,调整定位模具定位平面水平,调整定位模具外圆中心与机床主轴中心对中度,保证其对中误差小于1μm;

11.步骤四、对所述模压模具上的磷化镍ni-p镀层进行平整切削;

12.步骤五、在平整加工后的磷化镍ni-p镀层表面加工出微结构,得到上模具;

13.步骤六、重复步骤二-步骤五制作出下模具;

14.步骤七、将上模具、下模具、套筒和待加工玻璃进行装配,送入高精密玻璃模压设备中进行模压。

15.优选地,所述硬质合金套筒的尺寸精度小于1μm。

16.优选地,所述定位模具的尺寸精度小于1μm。

17.优选地,所述定位模具与所述模压模具通过螺栓连接固定。

18.优选地,所述上模具装配于所述套筒的顶部,所述下模具装配于所述套筒的底部,所述上模具带有微结构的磷化镍ni-p镀层表面与所述上模具带有微结构的磷化镍ni-p镀层表面相对,所述待加工玻璃设置于所述上模具与所述下模具之间。

19.本发明相对于现有技术取得了以下有益技术效果:

20.1、本发明提供的实现高对中度双面玻璃微结构阵列的加工方法,套筒与模具的定位接触面均为硬质合金材料,避免了加热过程中模具受热膨胀造成的精度降低和脱模问题。

21.2、本发明提供的实现高对中度双面玻璃微结构阵列的加工方法,上下模具表面微结构的加工和模压过程均以定位模具外圆及定位平面为基准进行定位,定位基准统一,保证双面玻璃微结构的对中度小于1μm。

22.3、本发明提供的实现高对中度双面玻璃微结构阵列的加工方法,ni-p镀层降低了微结构阵列加工难度,提高了加工效率。因而特别适合高对中度双面玻璃微结构阵列的模压。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明中套筒的正向结构示意图;

25.图2为本发明中套筒的侧向结构示意图;

26.图3为本发明中上模具毛坯的结构示意图;

27.图4为本发明中装配在机床主轴上的上模具毛坯的结构示意图;

28.图5为本发明中进行平整切削磷化镍ni-p镀层的上模具毛坯的结构示意图;

29.图6为本发明中上模具的结构示意图;

30.图7为本发明中下模具的结构示意图;

31.图8位本发明中上模具、下模具、套筒和待加工玻璃的装配示意图;

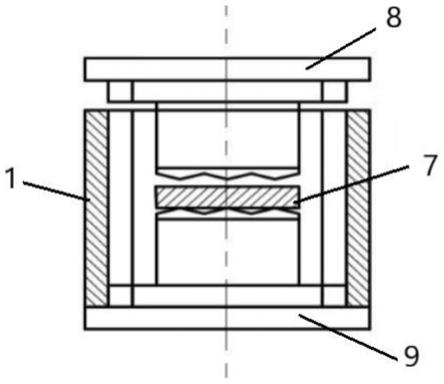

32.图中:1-套筒、2-定位模具、3-模压模具、4-磷化镍ni-p镀层、5-机床主轴、6-微结构、7-待加工玻璃、8-上模具、9-下模具。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明的目的是提供一种实现高对中度双面玻璃微结构阵列的加工方法,以解决现有技术存在的问题。

35.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

36.本实施例提供的实现高对中度双面玻璃微结构阵列的加工方法,包括如下步骤:

37.步骤一、如图1、图2所示,准备一个高精度的硬质合金套筒1,套筒1的尺寸精度小于1μm;

38.步骤二、如图3所示,制作上模具毛坯:准备硬质合金材料的定位模具2,定位模具2的尺寸精度小于1μm;准备镀有磷化镍ni-p镀层4的耐热不锈钢材料的模压模具3;将定位模具2与模压模具3通过螺栓连接固定得到上模具毛坯,模压模具3镀有磷化镍ni-p镀层4的端面朝外;

39.步骤三、如图4所示,将上模具8毛坯安装到机床主轴5上,调整定位模具2定位平面水平,调整定位模具2外圆中心与机床主轴5中心对中度,保证其对中误差小于1μm;

40.步骤四、如图5所示,对模压模具3上的磷化镍ni-p镀层4进行平整切削;

41.步骤五、如图6所示,在平整加工后的磷化镍ni-p镀层4表面加工出微结构6,得到上模具8;

42.步骤六、如图7所示,重复步骤二-步骤五制作出下模具9(下模具9于上模具8结构相同);

43.步骤七、如图8所示,将上模具8、下模具9、套筒1和待加工玻璃7进行装配,送入高精密玻璃模压设备中进行模压,得到带有双面微结构阵列的双面玻璃;具体地,上模具8装配于套筒1的顶部,下模具9装配于套筒1的底部,上模具8带有微结构6的磷化镍ni-p镀层4表面与上模具8带有微结构6的磷化镍ni-p镀层4表面相对,待加工玻璃7设置于上模具8与下模具9之间。

44.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1