一种基于结构浸蘸-原位拖拽成形的超疏油表面制备方法与流程

[0001]

本发明涉及功能表面制备技术领域,特指一种制备超疏油表面的结构浸蘸-原位拖拽成形方法,其适用于聚合物超疏油表面的制备,尤其适用于简易条件下的超疏油表面的制备。

背景技术:

[0002]

超疏油表面是指能够使表面张力较小的液滴能够在其表面呈现大接触角的表面。由于具有这一功能,超疏油表面在近年来得到了广泛的关注。

[0003]

超疏油表面通常以特殊的结构形式来实现其功能。为实现表面的超疏油功能,专利(201210569918.9,201210569815.2)提出了系列的超疏油表面制备方法,实现文献(ahuja a,taylor j a,lifton v,sidorenko aa,salamon t r,lobaton e j,kolodner p,krupenkin t n.nanonails:a simple geometrical approach to electrically tunable superlyophobic surfaces.langmuir 2008,24:9-14.和tuteja a,choi w,ma m,mabry j m,mazzella s a,rutledge g c,mckinley g h,cohen r e.designing superoleophobic surfaces.science 2007,318:1618-1622.)所述的二次凹槽结构的制备,以实现表面的超疏油功能。二步成形法(201210569918.9)是在一步成形的基础上,通过微结构表面选择性浸蘸聚二甲聚硅氧烷pdms(sylgard 184,dow corning)并将浸蘸有pdms的微结构表面压置在光滑表面实现二次凹槽结构,采用这种方法实现凹槽结构时要求精确控制浸蘸的pdms量,pdms量太大容易堵塞一次结构,pdms量太小则难以实现二次凹槽结构。此外,二步成形法中的压力作用会导致已有微结构变形,从而使方法失效。毛细成形法(201210569815.2)采用一次微结构引导薄层pdms实现二次凹槽结构,但由于需要控制pdms的厚度,此时实现的凹槽结构的高度有限,这容易导致超疏油表面性能的失效。

[0004]

总之,已有的多种超疏油表面制备方法,但就目前制备超疏油表面方法来看,二步成形法的二次成形pdms量偏小容易导致制备的超疏油表面失效,毛细成形法中pdms量偏小时形成的结构高度太小不容易保证超疏油性能。为实现超疏油表面的制备,本发明提出一种基于结构浸蘸-原位拖拽成形方法。

技术实现要素:

[0005]

本发明的目的是提供一种用于制备超疏油表面的结构浸蘸-原位拖拽成形方法,实现简易条件下的聚合物材料的超疏油表面的可控制备。

[0006]

本发明按下述技术方案实现:

[0007]

一种用于制备超疏油表面的结构浸蘸-原位拖拽成形方法,按照下述步骤进行:

[0008]

(1)通过复制模塑法或热压成形法制备出普通的聚合物材料微纳柱状结构表面,并通过等离子体处理微纳结构表面,提升表面的表面能;

[0009]

(2)在经硅烷化处理的辅助光滑平面上涂覆一定厚度的聚合物材料;将经等离子体处理后的微纳柱状结构表面浸蘸到聚合物材料内,抬升微纳柱状结构表面使所浸蘸的聚

合物材料同时与微纳柱状结构和辅助光滑平面接触并实现缩颈,对聚合物材料进行固化处理,分离表面从而实现二次凹槽结构的制备。

[0010]

上述方法步骤(1)中,需要首先制备普通的聚合物材料微纳柱状结构表面,可通过热固性聚合物材料的复制模塑法制备,将液态热固性聚合物材料倾倒于孔模板上加热固化获取微纳柱状结构表面;或者通过热塑性聚合物材料的热压成形工艺制备,将热塑性聚合物材料加压到孔模板上,并对孔模板加热实现微结构成形,冷却后取下热塑性聚合物材料即获取微柱结构表面。

[0011]

上述方法步骤(1)中,需要对获取的微纳柱状结构表面进行等离子体处理以提升表面能,增强待成形二次凹槽结构与柱状结构间的结合强度,处理过程是将制备的微纳柱状结构置于一般的等离子体处理机器的真空腔内,采用13.56mhz的射频等离子体辐照微纳柱状表面,等离子体功率为100w~600w之间,处理时间为10s~600s。

[0012]

上述方法步骤(2)中,需要在经硅烷化处理的辅助光滑平面上涂覆一定厚度的聚合物,过程是:首先通过真空气相沉积法在辅助光滑表面上沉积一层表面能小的甲硅烷,再将液态聚合物材料pdms滴放于处理后的辅助光滑表面上并使聚合物铺展到所需的厚度,可通过匀胶机来控制聚合物材料的厚度,匀胶机旋转速度设置为600转/分~4000转/分,匀胶时间设置为10s~60s,聚合物材料厚度范围为1~10μm。

[0013]

上述方法步骤(2)中,需要将经等离子体处理后的微纳柱状结构表面浸蘸到聚合物材料内,抬升微纳柱状结构表面使所浸蘸的聚合物材料同时与微纳柱状结构和辅助光滑平面接触并实现缩颈,进而对聚合物材料进行固化处理,最终获取二次凹槽结构表面。

[0014]

上述方法步骤(2)中,抬升微纳柱状结构表面的要求是:微纳柱状结构表面的抬升高度为前述液体聚合物材料厚度的3~10倍。

[0015]

上述方法步骤(2)中,微纳柱状结构表面的抬升高度是指微纳柱状结构与辅助光滑表面之间的距离。

[0016]

上述方法步骤(2)中,对聚合物材料进行固化处理根据材料的性能来选择固化方法,使用热固化材料时选用热固化方法,对液体聚合物pdms升温至60℃~90℃,保温60分钟~120分钟,随炉缓冷。

[0017]

本发明具有如下技术优势:

[0018]

(1)制备的二次凹槽结构在微纳柱状结构的顶端,可使油液接触时距离微纳柱状结构根部位置的距离得到保证。

[0019]

(2)采用拖拽法实现材料的变形,去除二步成形法中微纳结构在压力作用下变形带来的不确定性。

附图说明

[0020]

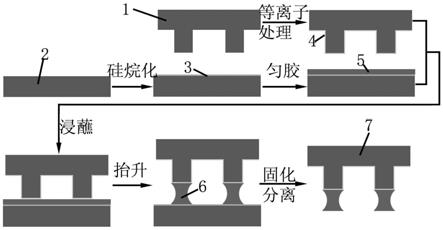

图1基于结构浸蘸-原位拖拽成形超疏油制备方法流程;

[0021]

1微纳柱状结构表面,2辅助光滑表面,3甲硅烷疏水层,4亲水层,5液态聚合物薄膜,6缩颈液态聚合物,7具有二次凹槽结构的超疏油表面。

具体实施方式

[0022]

下面结合图1说明本发明提出的具体工艺的实施细节和工作情况。

[0023]

制备超疏油表面的结构浸蘸-原位拖拽成形方法如附图1所示,主要包括两个步骤:制备普通的微纳结构表面;在普通的微纳结构表面上构造出具有二次凹槽结构的表面。

[0024]

首先需要通过一定的方法制备出普通聚合物材料微纳柱状结构表面1,该表面的制备方法可采用复制模塑法或热压变形法。采用复制模塑法时首先要制备出与待加工的普通聚合物材料微纳柱状结构表面1在结构上互补的孔模板,通过在模板上浇注能够实现固化的聚合物材料并使其聚合固化,再进行脱模处理即可获取普通聚合物材料微纳柱状结构表面1。采用热压变形法时,首先要制备出与待加工的普通聚合物材料微纳柱状结构表面1在结构上互补的孔模板,通过将热塑性聚合物片材下压在模板上,并对孔模板加热使热塑性聚合物片材变形,加热温度选择为聚合物材料的软化温度,达到软化温度后保温保压5分钟,之后冷却孔模板至室温,再进行脱模处理即可获取普通聚合物材料微纳柱状结构表面1

[0025]

为实现基于结构浸蘸-原位拖拽成形方法,需要对制备的普通微纳柱状结构表面进行亲水化处理,以提升待成形的二次凹槽结构与已有结构间的结合强度,实现过程是:将制备的微纳柱状结构表面送入等离子体处理机器腔体内的等离子体辐照部位,对腔体抽真空,并注入少量惰性气体,在较高电压下产生等离子体,等离子体作用于微纳柱状结构表面,使表面的表面能提升,形成亲水层4。将经等离子体处理后的微纳柱状结构表面从真空腔取出待用。准备一辅助光滑表面2,对该辅助光滑表面2进行硅烷化处理,处理过程是:将辅助光滑表面2放置于表面皿内,在表面皿内未被辅助光滑表面占用的空间滴加1微升甲硅烷,并将准备好表面皿连同辅助光滑表面2送入真空干燥箱,抽真空并加热到80摄氏度,保温1小时自然冷却后取出辅助光滑表面2,其上附着甲硅烷疏水层3,减小待制备的二次凹槽结构与辅助光滑表面2之间的结合强度,利于后续的分离工序。

[0026]

在疏水化处理后的辅助光滑表面2上通过匀胶机涂覆一层1~10μm厚的液态聚合物薄膜5,对于通常处于液态的聚合物,将微量液态聚合物薄膜5(体积为1μl<v<20μl)倾倒于具有疏水层3的光滑平直表面2上,通过匀胶机使液态聚合物薄膜铺展到所需的厚度(1~10μm)。将已准备好的具有亲水层4的微纳柱状结构表面1与辅助光滑表面2上的液态聚合物薄膜5接触,之后抬升微纳柱状结构表面1,使液态聚合物薄膜在微纳柱状结构表面的拖拽作用下变形,形成缩颈液态聚合物6,对缩颈液态聚合物6加热固化并从辅助光滑表面2上分离下来,即可获取具有二次凹槽结构的表面7。已有的分析结果表明(ahuja a,taylor j a,lifton v,sidorenko aa,salamon t r,lobaton e j,kolodner p,krupenkin t n.nanonails:a simple geometrical approach to electrically tunable superlyophobic surfaces.langmuir 2008,24:9-14.和tuteja a,choi w,ma m,mabry j m,mazzella s a,rutledge g c,mckinley g h,cohen r e.designing superoleophobic surfaces.science 2007,318:1618-1622.),此类表面可实现超疏油性能。

[0027]

实施例1(液态聚合物薄膜5选用pdms,光滑平直表面2选用光滑si表面)

[0028]

采用复制模塑法制备普通的微纳柱状结构表面1,其中模板选用孔阵列模板,孔为圆形孔,孔径为50μm,孔间距为100μm,复制模塑采用的材料为pdms,复制模塑的过程为:取少量聚二甲聚硅氧烷pdms(购置于美国道康宁公司,商品名sylgard 184a)倾倒于模板上,再将铺展pdms的模板送到真空干燥箱中置于60℃的环境下反应2小时,经固化后从模板上取下pdms复制品,该复制品即为普通微纳柱状结构表面。将获得的pdms微纳柱状结构表面通过13.56mhz的射频等离子体在功率为200w时处理3分钟,提升微纳柱状结构表面的亲水

性。

[0029]

对光滑硅片表面进行硅烷化处理,所用的甲硅烷为1h,1h,2h,2h-全氟癸基三乙氧基甲硅烷,处理后的表面具有疏水薄层。再在光滑硅片上滴少量pdms(体积<20μl),通过匀胶机使硅片的旋转速度达2000转/分,此时可获取涂敷液态pdms薄膜的光滑平直硅片。将获得的微纳柱状结构表面沉浸到pdms薄膜中并迅速抬升至50μm,保持该状态并将光滑平直的硅片表面连同微纳柱状结构表面送入真空干燥箱中升温至60℃,经过固化2小时后从硅片表面上取下pdms微结构表面。此时制备出的微结构表面即为具有二次凹槽的微结构表面。根据已有的理论和实验结果(tuteja a,choi w,ma m,mabry j m,mazzella s a,rutledge g c,mckinley g h,cohen r e.designing superoleophobic surfaces.science 2007,318:1618-1622.),二次凹槽结构能够有效地控制油液在微结构间的铺展,从而构建出油液与微结构间的复合界面,使油液在微结构表面上处于cassie接触状态,即具有二次凹槽结构的微结构表面具有超疏油性能。因此,本实施例中所制备的具有二次凹槽微结构的表面理论上具有超疏油性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1