一种晶圆级封装结构以及器件级封装结构的制作方法

1.本实用新型实施例涉及微机电器件制造技术领域,尤其涉及一种晶圆级封装结构以及器件级封装结构。

背景技术:

2.在电子元件制造发展过程中,晶圆级封装逐渐成为技术发展趋势,现有的微机电系统(mems)器件的封装步骤是在切片之前完成,利用传统的工艺制成的微机电系统器件结构的真空密封性差,且封装体积较大。一般的lga(land grid array,栅格阵列封装)时,mems器件的盖板(cap)部分的空腔深度相同,需要经过切割cap或通过刻蚀来露出焊盘,现有的微机电系统器件的封装结构存在影响mems器件可靠性和良率的问题。

3.现有的微机电系统器件的晶圆级封装结构存在可靠性和良率较低的问题成为业内亟待解决的问题。

技术实现要素:

4.本实用新型实施例提供一种晶圆级封装结构以及器件级封装结构,以解决现有的微机电系统器件的晶圆级封装结构存在可靠性和良率较低的问题。

5.为实现上述技术问题,本实用新型采用以下技术方案:

6.第一方面,本实用新型实施例提供了一种晶圆级封装结构,包括:

7.微机电系统结构层和键合于所述微机电系统结构层一侧的封装层;

8.所述微机电系统结构层包括功能空腔和第一焊盘;

9.所述封装层包括第一空腔和第二空腔,所述第一空腔与所述功能空腔正对,所述第二空腔与所述第一焊盘正对;

10.所述第二空腔的深度大于所述第一空腔的深度。

11.进一步地,所述微机电系统结构层还包括第二焊盘;

12.所述微机电系统结构层通过所述第二焊盘与所述封装层键合。

13.进一步地,所述封装层包括衬底以及设置于所述衬底一侧的金属层;

14.所述微机电系统结构层通过所述第二焊盘与所述封装层的所述金属层键合。

15.进一步地,所述封装层还包括阻隔层,所述阻隔层与所述金属层同层设置,所述阻隔层环绕所述金属层设置,所述阻隔层用于阻隔所述金属层的边缘。

16.进一步地,所述阻隔层的形状包括圆环形或回形。

17.进一步地,所述第一空腔通过一次刻蚀形成;

18.所述第二空腔通过两次刻蚀形成。

19.进一步地,所述微机电系统结构层还包括:

20.基板,层叠设置于所述基板一侧的绝缘层、导电层、氧化层以及功能层;

21.所述功能层包括第一功能层;

22.所述氧化层形成所述功能空腔,所述功能空腔用于容纳所述第一功能层。

23.进一步地,所述功能层还包括第二功能层;

24.所述第二功能层与所述第一功能层同层设置;

25.所述第一焊盘设置于所述第二功能层远离所述氧化层的一侧。

26.进一步地,所述第一焊盘与所述第二焊盘同层设置;

27.所述微机电系统结构层包括微机电惯性传感器结构层。

28.第二方面,本实用新型提供一种器件级封装结构,包括第一方面任意所述晶圆级封装结构;

29.所述晶圆级封装结构中构成第二空腔的衬底通过打磨而露出第一焊盘;单个所述器件级封装结构通过切割露出所述第一焊盘的所述晶圆级封装结构而分离得到;所述第一焊盘用于输出所述器件级封装结构的电信号。

30.本实用新型实施例提供的晶圆级封装结构包括微机电系统结构层和键合于微机电系统结构层一侧的封装层;微机电系统结构层包括功能空腔和第一焊盘;封装层包括第一空腔和第二空腔,第一空腔与功能空腔正对,第二空腔与第一焊盘正对;第二空腔的深度大于第一空腔的深度。通过设置第二空腔的深度大于第一空腔的深度,形成第二空腔的封装层的位置与微机电系统结构层的距离较远,使得对第二空腔对应的封装层进行切割时而不会损伤微机电系统结构层,使得晶圆级封装结构有较高的可靠性,提高微机电系统结构层封装的良率,解决现有的微机电系统器件的晶圆级封装结构存在可靠性和良率较低的问题。

附图说明

31.为了更清楚地说明本实用新型实施例中的技术方案,下面将对本实用新型实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本实用新型实施例的内容和这些附图获得其他的附图。

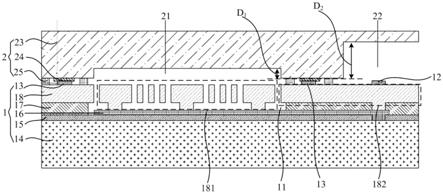

32.图1是本实用新型实施例提供的一种晶圆级封装结构的结构示意图;

33.图2是本实用新型实施例提供的另一种晶圆级封装结构的结构示意图;

34.图3是本实用新型实施例提供的又一种晶圆级封装结构的结构示意图;

35.图4是本实用新型实施例提供的又一种晶圆级封装结构的阻隔层的截面示意图;

36.图5是本实用新型实施例提供的一种晶圆级封装结构的封装层的制作方法流程图;

37.图6是本实用新型实施例提供的一种晶圆级封装结构的封装层的制作过程的示意图;

38.图7是本实用新型实施例提供的另一种晶圆级封装结构的封装层的制作过程的示意图;

39.图8是本实用新型实施例提供的又一种晶圆级封装结构的封装层的制作过程的示意图;

40.图9是本实用新型实施例提供的又一种晶圆级封装结构的封装层的制作过程的示意图;

41.图10是本实用新型实施例提供的又一种晶圆级封装结构的结构示意图;

42.图11是本实用新型实施例提供的一种器件级封装结构的结构示意图。

具体实施方式

43.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

44.基于上述技术问题,本实施例提出了以下解决方案:

45.图1是本实用新型实施例提供的一种晶圆级封装结构的结构示意图。参见图1,本实用新型实施例提供的晶圆级封装结构包括微机电系统结构层1和键合于微机电系统结构层一侧的封装层2;微机电系统结构层1包括功能空腔11和第一焊盘12;封装层2包括第一空腔21和第二空腔22,第一空腔21与功能空腔11正对,第二空腔22与第一焊盘12正对,第二空腔22的深度d2大于第一空腔21的深度d1。

46.具体地,微机电系统可以包括微机电惯性传感器,可选的,微机电系统结构层可以包括微机电惯性传感器结构层。微机电系统结构层1的功能空腔11用于容纳微机电系统结构层1的功能部件,功能部件起电信号生成与传输功能,第一焊盘用于将微机电系统结构层1的电信号输出,微机电系统结构层1与封装层2键合后,第一空腔21与功能空腔11正对,第二空腔22与第一焊盘12正对,使得第一焊盘12位于深度较深的第二空腔22内,通过设置第二空腔22的深度大于第一空腔21的深度,形成第二空腔22的封装层2的位置与微机电系统结构层1的距离较远,对第二空腔22对应的封装层2进行切割时而不会损伤微机电系统结构层1,使得晶圆级封装结构有较高的可靠性,提高微机电系统结构层1封装的良率。

47.本实施例提供的晶圆级封装结构包括微机电系统结构层和键合于微机电系统结构层一侧的封装层;微机电系统结构层包括功能空腔和第一焊盘;封装层包括第一空腔和第二空腔,第一空腔与功能空腔正对,第二空腔与第一焊盘正对;第二空腔的深度大于第一空腔的深度。通过设置第二空腔的深度大于第一空腔的深度,形成第二空腔的封装层的位置与微机电系统结构层的距离较远,使得对第二空腔对应的封装层进行切割时而不会损伤微机电系统结构层,使得晶圆级封装结构有较高的可靠性,提高了微机电系统结构层封装的良率,解决了现有的微机电系统器件的晶圆级封装结构存在可靠性和良率较低的问题。

48.可选地,图2是本实用新型实施例提供的另一种晶圆级封装结构的结构示意图。在上述实施例的基础上,参见图2,微机电系统结构层1还包括第二焊盘13,微机电系统结构层1通过第二焊盘13与封装层2键合。

49.具体地,第二焊盘13起键合作用,另外,第二焊盘13还可以起接地作用,使得晶圆级封装结构有较高的可靠性。

50.可选地,图3是本实用新型实施例提供的又一种晶圆级封装结构的结构示意图。在上述实施例的基础上,参见图3,封装层2包括衬底23以及设置于衬底23一侧的金属层24;微机电系统结构层1通过第二焊盘13与封装层2的金属层24键合。

51.具体地,衬底23可以为硅衬底23,例如二氧化硅衬底23等,在衬底23上设置金属层24,可以通过在衬底23上沉淀用于键合的金属层24。

52.可选地,继续参见图3,封装层2还包括阻隔层25,阻隔层25与金属层24同层设置,阻隔层25环绕金属层24设置,阻隔层25用于阻隔金属层24的边缘。

53.具体地,可以在衬底23上沉淀金属层24之前,在衬底23上淀积并刻蚀出阻隔层25,在阻隔层25中沉淀金属层24,使得金属层24的边缘限定在阻隔层25内。

54.可选地,图4是本实用新型实施例提供的又一种晶圆级封装结构的阻隔层的截面示意图。在上述实施例的基础上,参见图4,阻隔层25的形状可以包括圆环形或回形。

55.具体地,阻隔层25的形状可以根据需要设置,例如可以设置为圆环形或回形,圆环形或回形的阻隔层25可以较好地将金属层24限制在阻隔层25内,便于金属层24的制作。需要说明的是,图4示例性地示出阻隔层25为环形的情况。

56.可选地,第一空腔21通过一次刻蚀形成,第二空腔22通过两次刻蚀形成。

57.具体地,图5是本实用新型实施例提供的一种晶圆级封装结构的封装层的制作方法流程图。在上述实施例的基础上,结合图3和参见图5,本实用新型实施例提供的一种晶圆级封装结构的封装层2的制作方法包括:

58.s101、提供衬底。

59.s102、在衬底的一侧淀积并刻蚀出阻隔层。

60.具体地,图6是本实用新型实施例提供的一种晶圆级封装结构的封装层的制作过程的示意图。在上述实施例的基础上,参见图6,在衬底23的一侧淀积并刻蚀出阻隔层25。

61.s103、在阻隔层中沉积用于键合的金属层。

62.具体地,图7是本实用新型实施例提供的另一种晶圆级封装结构的封装层的制作过程的示意图。在上述实施例的基础上,参见图7,在阻隔层25围成的区域中沉积用于键合的金属层24。

63.s104、在衬底上,在阻隔层两侧刻蚀深度相同的两个空腔;得到第一空腔和准第二空腔。

64.具体地,图8是本实用新型实施例提供的又一种晶圆级封装结构的封装层的制作过程的示意图。在上述实施例的基础上,参见图8,在衬底23上,在阻隔层25两侧刻蚀深度相同的两个空腔;得到第一空腔21和准第二空腔20。

65.s105、再次刻蚀准第二空腔,得到第二空腔。

66.具体地,图9是本实用新型实施例提供的又一种晶圆级封装结构的封装层的制作过程的示意图。在上述实施例的基础上,结合图8和图9,再次刻蚀准第二空腔20,得到第二空腔22。

67.可选地,图10是本实用新型实施例提供的又一种晶圆级封装结构的结构示意图。在上述实施例的基础上,参见图10,微机电系统结构层1还包括基板14,层叠设置于基板14一侧的绝缘层15、导电层16、氧化层17以及功能层18;功能层18包括第一功能层181,氧化层17形成功能空腔11,功能空腔11用于容纳第一功能层181。

68.具体地,氧化层17可以为牺牲层,氧化层17形成功能空腔11,第一功能层181位于功能空腔11内,当微机电系统结构层1与封装层2键合后,第一功能层181位于第一空腔21与功能空腔11形成的密封空间内,微机电系统结构层1有较好的封装效果,使得晶圆级封装结构有较高的可靠性,提高微机电系统结构层1封装的良率。

69.可选地,在上述实施例的基础上,继续参见图10,功能层18还包括第二功能层182,第二功能层182与第一功能层181同层设置,第一焊盘12设置于第二功能层182远离氧化层17的一侧。

70.具体地,第二功能层182与第一功能层181可以同层设置,经过图案化成型,第一焊盘12设置于第二功能层182远离氧化层17的一侧,便于将第一功能层181的信号经过导电层16后,由第一焊盘12输出。

71.可选地,在上述实施例的基础上,继续参见图10,第一焊盘12与第二焊盘13同层设置。

72.具体地,这样设置可以同层制作第一焊盘12和第二焊盘13,方便制作,节省制程。将微机电系统结构层1与封装层2通过第二焊盘13和金属层24键合后,第一功能层181位于第一空腔21与功能空腔11形成的密封空间内,微机电系统结构层1有较好的封装效果,使得晶圆级封装结构有较高的可靠性,提高微机电系统结构层1封装的良率。

73.可选地,图11是本实用新型实施例提供的一种器件级封装结构的结构示意图。在上述实施例的基础上,结合图10和图11,本实用新型提供一种器件级封装结构200包括上述任意实施例提出的晶圆级封装结构,晶圆级封装结构中构成第二空腔22的衬底23通过打磨而露出第一焊盘12;单个器件级封装结构200通过切割露出第一焊盘12的晶圆级封装结构而分离得到;第一焊盘12用于输出器件级封装结构200的电信号。

74.具体地,由于第二空腔的深度大于第一空腔的深度,通过打磨构成第二空腔22的衬底23时,不易对微机电系统结构层1造成损伤,在器件级封装结构通过晶圆级封装结构在打磨而露出第一焊盘12后,进一步通过切割晶圆级封装结构后分离出单个器件级封装结构,使得器件级封装结构200具有较高的可靠性,进一步提高微机电系统结构层封装的良率。

75.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1