基于聚焦离子束刻蚀的加工正型结构的方法及应用与流程

1.本发明涉及一种基于聚焦离子束刻蚀的加工正型结构的方法及应用,属于微纳米制造技术领域。

背景技术:

2.聚焦离子束(fib)是一种微纳米加工技术,其基本原理与扫描电子显微镜(sem)类似,采用离子源发射的离子束经过加速聚焦后作为入射束,高能量的离子与固体表面原子碰撞的过程中可以将固体原子溅射剥离。它在图形化金属结构方面具有以下几个优点:首先,它是一种全干法和无需抗蚀剂的一次性成形工艺,不涉及任何旋涂、显影和额外的图形转移等湿法步骤;第二,它可以在绝缘衬底上如石英,氟化钙和氟化镁等具有光学性质的材料上直接加工金属结构,因此在光学器件的制备和光刻掩模版的加工上具有更大的加工优势。

3.虽然聚焦离子束具有以上诸多优点,但是在实际金属器件以及掩模版的制备过程种依然使用较少。其主要原因是聚焦离子束刻蚀本质上是减材加工工艺,在绝大数情况下,用于制作负型图形的加工,例如纳米孔,纳米狭缝,纳米槽等。然而正型图形的器件结构拥有更广泛的应用,利用传统的聚焦离子束刻蚀技术直接加工稀疏的、正型的颗粒状的金属纳米结构,需要去除绝大部分面积的金属层,致使加工时长是不可接受的,并且刻蚀过程中对衬底造成的大面积损伤也对后期的使用和测试带来不可以忽略的严重影响,因此传统的聚焦离子束刻蚀技术在实际应用中受到了极大地限制。

技术实现要素:

4.本发明提供了一种基于聚焦离子束刻蚀的加工正型结构的方法,可以有效解决上述问题。

5.本发明是这样实现的:

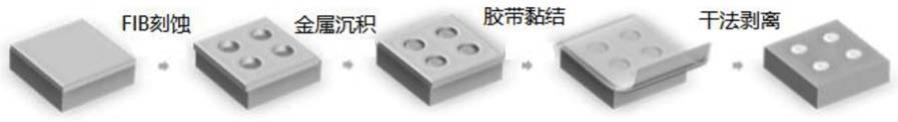

6.一种基于聚焦离子束刻蚀的加工正型结构的方法,包括以下步骤:

7.s1,在硅衬底上沉积一层金属薄膜;

8.s2,使用聚焦离子束刻蚀技术在所述金属薄膜上刻蚀负型结构,所述负型结构的底部贯通金属薄膜;

9.s3,再在所述金属薄膜的上表面沉积黏附层,然后在所述黏附层上沉积二次沉积材料,同时保证在所述负型结构内填充所述黏附层和二次沉积材料;

10.s4,在所述二次沉积材料的上表面黏附透明胶带,所述透明胶带对所述二次沉积材料的上表面进行全覆盖并露出至少一个边沿;

11.s5,通过露出的边沿,将所述衬底上的金属薄膜剥离,留下所述负型结构内的黏附层和所述二次沉积材料黏附在所述衬底上,即在所述衬底上形成正型结构。

12.作为进一步改进的,所述金属薄膜的金属选自au、ag、cu或al。

13.作为进一步改进的,所述黏附层的金属选自cr或ti。

14.作为进一步改进的,所述黏附层厚度为0.5

‑

1nm。

15.作为进一步改进的,所述二次沉积材料选自金属材料、半导体材料或电介质材料。

16.作为进一步改进的,所述金属材料的金属选自ag、cu、au、al、pt或ti。

17.作为进一步改进的,所述半导体材料选自gaas、al2o3、ge或si。

18.作为进一步改进的,所述电介质材料选自tio2、sio2或hfo2。

19.作为进一步改进的,所述金属薄膜的厚度为第二次沉积材料厚度的3

‑

5倍。

20.作为进一步改进的,所述沉积为电子束蒸发设备沉积或热蒸发设备沉积。

21.一种上述的方法制备的微纳掩模版。

22.本发明的有益效果是:

23.本发明开发了一种基于离子束刻蚀的加工正型结构的新工艺,集合薄膜沉积技术可以直接加工出从几十纳米到亚毫米量级的跨尺度正型图案。该方法可以使加工效率提高数百倍,并且有效的保护了样品其他区域的原始形貌特征。由于其高效率高分辨的优势,该工艺极大的扩展了离子束刻蚀工艺制造跨尺度正型微纳结构的能力,并且可以在纳米器件原型设计和制造,以及基础研究方面具有广泛的应用前景。该工艺也可扩展到半导体、电介质和其他金属,并且通过表面修饰工程进一步提高大面积图案化的产量。

24.本发明的金属薄膜的金属选自ag、cu或al,材料成本低。

附图说明

25.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

26.图1是本发明实施例提供的基于聚焦离子束刻蚀的加工正型结构的方法的流程图。

27.图2是本发明实施例1提供的具有不同形状的正型图形结构图。

28.图3是本发明实施例1提供的具有不同尺寸的正型图形结构图。

具体实施方式

29.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

30.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两

个或两个以上,除非另有明确具体的限定。

31.本发明实施例提供一种基于聚焦离子束刻蚀的加工正型结构的方法,包括以下步骤:

32.s1,在硅衬底上沉积一层金属薄膜;

33.s2,使用聚焦离子束刻蚀技术在所述金属薄膜上刻蚀负型结构,所述负型结构的底部贯通金属薄膜。

34.s3,再在所述金属薄膜的上表面沉积黏附层,然后在所述黏附层上沉积二次沉积材料,同时保证在所述负型结构内填充所述黏附层和二次沉积材料。

35.s4,在所述二次沉积材料的上表面黏附透明胶带,所述透明胶带对所述二次沉积材料的上表面进行全覆盖并露出至少一个边沿;此边沿方便所述透明胶带的剥离。

36.s5,通过露出的边沿,将所述衬底上的金属薄膜剥离,留下所述负型结构内的黏附层和所述二次沉积材料黏附在所述衬底上,即在所述衬底上形成正型结构。其原理为:拉动所述透明胶带露出的边沿,由于所述金属薄膜与所述衬底之间的附着力低于所述黏附层与所述衬底之间的附着力,并且金属薄膜具有延展性,因此,所述负型结构周围的金属薄膜、黏附层和二次沉积材料就黏附在所述透明胶带上而随着所述透明胶带从所述衬底上的剥离,而所述负型结构内的所述黏附层和所述二次沉积材料黏附在所述衬底上而不被剥离,未剥离的黏附层和所述二次沉积材料在所述衬底上形成正型结构。

37.该方法基于离子束刻蚀技术和薄膜沉积技术,可以直接加工出从几十纳米到亚毫米量级的跨尺度正型图案。该方法比传统的聚焦离子束刻蚀技术直接加工的加工效率高数百倍,并且所述负型结构周围的金属薄膜、黏附层和二次沉积材料随着所述透明胶带从所述衬底上的剥离,所述负型结构周围的硅衬底完好无损,有效的保护了样品其他区域的原始形貌特征。

38.作为进一步改进的,所述金属薄膜的金属选自au、ag、cu或al,该材料与硅衬底材料黏附性较差,且具有较好的延展性,便于从所述硅衬底上剥离。

39.作为进一步改进的,所述黏附层的金属选自cr或ti,该材料与硅衬底粘附性好,便于所述负型结构内二次沉积材料黏附在硅衬底,形成正型结构。

40.作为进一步改进的,所述黏附层厚度为0.5

‑

1nm,此厚度可以减少光学损耗,有利于应用在光学器件的制备上。

41.作为进一步改进的,所述二次沉积材料选自金属材料、半导体材料或电介质材料,该工艺可扩展到半导体、电介质和其他金属材料领域,并且通过表面修饰工程进一步提高大面积图案化的产量。

42.作为进一步改进的,所述金属材料的金属选自ag、cu、au、al、pt或ti,方便加工。

43.作为进一步改进的,所述半导体材料选自gaas、al2o3、ge、si等。

44.作为进一步改进的,所述电介质材料选自tio2、sio2、hfo2等。

45.作为进一步改进的,所述沉积为电子束蒸发设备沉积或热蒸发设备沉积。此沉积方法能够高效的沉积,提高正型结构的加工效率。

46.作为进一步改进的,所述金属薄膜的厚度为第二次沉积材料厚度的3

‑

5倍。该厚度便于后期剥离。

47.本发明实施例还提供一种上述的方法制备的微纳掩模版。

48.实施例1

49.首先在si基底上采用电子束蒸发设备沉积50nm厚的au薄膜,随后利用fib传统加工方法在薄膜上获取所需的负型图形结构,如图2和图3所示;再利用电子束蒸发设备,再在所述薄膜的上表面,依次沉积黏附层1nm厚的ti和二次沉积材料10nm厚的au,同时在所述负型结构内填充所述黏附层和二次沉积材料;最后在所述二次沉积材料的上表面黏附透明胶带,所述透明胶带对所述二次沉积材料的上表面进行全覆盖并露出一个边沿,通过露出的边沿,将所述衬底上的au薄膜剥离,留下所述黏附层和所述二次沉积材料黏附在si基底上,获得正型的图形结构,即为微纳掩模版。

50.图2展示了具有不同形状的正型图形结构,图2(a)(b)(c)分别展示了单个尺寸为500nm的梅花、心形和黑桃,图2(d)展示了单个尺寸为300nm的方片图形结构。

51.图3展示了具有不同尺寸的正型图形结构,图3(a)单个尺寸为1μm圆盘型结构,图3(b)单个尺寸为10μm圆盘型结构,图3(c)单个尺寸为100μm圆盘型结构。

52.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1