一种基于FIB的微纳结构制备方法

一种基于fib的微纳结构制备方法

技术领域

1.本发明涉及一种基于fib的微纳结构制备方法,属于微纳结构加工领域。

背景技术:

2.这些年以来,在扫描电镜和透射电镜基础上的纳米力学测试装置开始在市场上出现。因为力学传感器的逐渐小型化,使得一台机器的机械性能具有巨大的潜力,并且具有可迁移的解决方案,使我们能够评估小的原位纳米颗粒的技术能力。然而,基于纳米压头的早期电子显微镜机械测试技术使用了尖端压头,如berkovich压头。这样的话,存在两个特别明显的劣势。第一个劣势是实验的失败率非常高。尽管就地观察了电子束,但是只有极少数情况下可以将压头的顶部压在微纳米颗粒的顶部,并按计划完成实验。在大多数情况下,微纳米颗粒将由于侧向力的出现,发生移动或滚动,这都会导致实验失败,很大的程度上增大了失败率。第二个劣势是电子束观察的一般情况都只能给出成像对象的二维投影,因此很难准确估计压头的几何形状,这使研究人员难以将获得的力和位移转换为应力和应变。

3.该发明利用fib直写技术通过高能离子束轰击材料表面实现铣削加工,不仅仅可以像电子束一样实现曝光,同时高能的液态镓离子源也可以将固体表面原子溅射剥离,实现一次性加工技术。经过该方法加工的结构表面相比其他方法制备具有良好的重现性并且加工的纳米阵列间的间隙较小,在加工其他复杂情况的图案也比较稳定。在加工过程中使用的液态离子源具有高亮度、尺寸极小(达到纳米级别)、束斑最小达到5纳米。此外,fib加工对于材料没有太多要求,能够实现无掩膜加工,还能够改变离子源实现不同元素对衬底材料进行掺杂。

技术实现要素:

4.本发明设计开发了一种基于fib的微纳结构制备方法,将通过fib方法加工得到的微纳结构,具有较小纳米间隙的结构,在单位面积内能够捕获更多的待检测物质检测性能灵敏,检测效果好。

5.本发明提供的技术方案为:

6.一种基于fib的微纳结构制备方法,包括:

7.选择尺寸为1

×

1cm2的基底,将厚度为20~100nm的金膜镀至基底表面,通过fib加工方法,采用平行模式在含有金膜的基底表面上,进行阵列结构加工:

8.加工数量为20

×

20~40

×

40的圆孔阵列;

9.圆孔的直径为100~500nm;

10.深度为30~100nm;

11.相邻圆孔的间距为-30~200nm;

12.得到具有微纳结构的金膜基底。

13.优选的是,所述基底为sio2基底。

14.优选的是,所述金膜的厚度为100nm。

15.优选的是,所述圆孔的深度为60nm。

16.优选的是,所述圆孔的直径为350nm。

17.优选的是,相邻所述圆孔间的间距为150nm。

18.本发明所述的有益效果:通过基于fib加工的纳米结构,在单位面积内能够捕获更多的待检测物质,有利于增强拉曼散射检测的效果;此外,具有较小纳米间隙的结构,更易引起局部等离子体共振,产生“热点”,增强拉曼信号。可以检测10-9

mol/l的孔雀石绿溶液,在食品安全领域有广阔的应用前景。

附图说明

19.图1为宽1.6μm,深度1.25μm的矩形仿真结果图。

20.图2为宽1.6μm,深度1.0μm的矩形仿真结果图。

21.图3为宽1.6μm,深度0.5μm的矩形仿真结果图。

22.图4(a)为本发明所述的采用逐点加工方式得到的微纳结构的sem图:

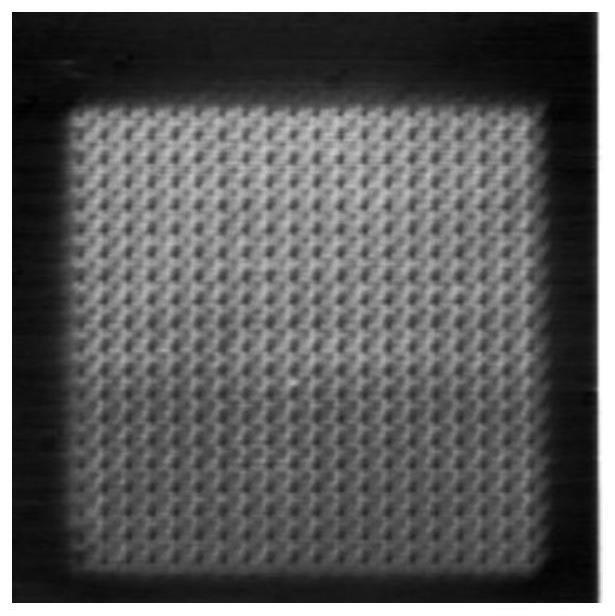

23.图4(b)为本发明所述的采用平行模式加工方式得到的微纳结构的sem图。

24.图5(a)为单个圆孔直径为150nm阵列的sem图。

25.图5(b)为单个圆孔直径为150nm的高倍率圆孔阵列的sem图像。

26.图6(a)为单个圆孔直径为200nm阵列的sem图。

27.图6(b)为单个圆孔直径为200nm的高倍率圆孔阵列的sem图像。

28.图7(a)为深度为30nm的圆孔阵列的sem图;

29.图7(b)为深度为60nm的圆孔阵列的sem图;

30.图7(c)为直径为400nm,深度为60nm的圆孔阵列的sem图。

31.图8(a)结构间距为0nm的sem图。

32.图8(b)结构间距为0nm的高倍率圆孔阵列的sem图。

33.图9(a)结构间距为-30nm的sem图。

34.图9(b)结构间距为-30nm的高倍率圆孔阵列的sem图。

35.图10(a)为椭圆孔长轴为600nm,短轴为500nm阵列的sem图。

36.图10(b)为高倍率的椭圆孔长轴为600nm,短轴为500nm的sem图。

37.图11为直径为100nm,孔边缘间距为200nm,孔深50nm的afm形貌图。

38.图12为制备基底上孔雀石绿溶液的表面增强拉曼光谱图。

具体实施方式

39.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

40.如图1-12所示,本发明一种基于fib的微纳结构制备方法,包括:

41.选择尺寸为1

×

1cm2的基底,将厚度为20~100nm的金膜镀至基底表面,通过fib加工方法,采用平行模式在含有金膜的基底表面上,进行阵列结构加工:

42.加工数量为20

×

20~40

×

40的圆孔阵列;

43.圆孔的直径为100~500nm;

44.深度为30~100nm;

45.相邻圆孔的间距为-30~200nm;

46.得到具有微纳结构的金膜基底。

47.通过仿真分析,证明基于fib方法制备的微纳结构能够用于检测农药残留,包括:

48.步骤一、构件二维电磁波频域分析模型:

49.在windows10系统下运行comsol multiphysics 5.5版本的软件,选择波动光学模块后,依据要求选定二维空间,勾选下一步,同时选择添加物理场中的“频域电磁波”;然后进行下一步,勾选研究类别中的“频域分析”,点击“完成”,这样在本步骤就初步构建了一个二维电磁波频域分析模型;

50.在模型开发器窗口的组件节点下勾选几何,检索并精确定位到几何设置窗口的单位栏,在长度单位列表中要选择μm;在几何工具栏中单击体素,其次勾选多边形这一选项,输入符合实验数据的值,然后确定选择贝塞尔多边形,勾选增添线性线段的多项式;设置矩形边长为1.6μm,深度为0.5-1.25μm;为使得基底具有更好的拉曼增强效果,将整体结构向上偏移30nm,表示基底表面被30nm厚的金膜覆盖;

51.步骤二、对模型进行材料添加:

52.设置上层为空气,中间层为金膜,下层sio2;

53.单击主屏幕工具栏中的“添加材料”以打开“添加材料”窗口,在模型树中选择所需要的材料。其中空气是模型树的内置材料选项,而金和硅属于光学材料选项;将空气赋给结构上半平面,金赋给高度为30nm的区域,硅赋给下半平面;

54.步骤三、对模型的物理场参数进行设置:

55.将背景电场更改为散射场,沿z轴传播,沿x轴极化;

56.对模型的物理场参数进行设置。将背景电场更改为散射场,沿z轴传播,沿x轴极化;认边界条件是在完美电导体应用于各种外部边界上;背景电场公式为exp(j*ewfd.k0*y),其中,波长wl=785nm,频率f=c_const/wl,c_const表示光速;

57.步骤四、对模型的波动方程进行设置,设置完美匹配层,散射边界条件,并将周期性边界条件赋给模型的对应位置;

58.步骤五、对模型进行网格划分,进行运算分析,得到凹坑的最大电场强度。

59.如图1所示,当模型的几何参数为:凹下矩形的大小宽为1.6μm,高为1.25μm时,电场最大强度为4.16v/m;

60.如图2所示,当模型的几何参数为:凹下矩形的大小宽为1.6μm,高为0.5μm时,电场最大强度为3.81v/m;

61.如图3所示,当模型的几何参数为:凹下矩形的大小宽为1.6μm,高为1.0μm时,电场最大强度为3.46v/m;

62.通过基于fib制备微纳结构的仿真分析,可以得出如下结论:结构内电场分布比结构外电场分布明显增强,且结构内电场分布在结构边缘处。这一现象符合表面增强拉曼散射热点原理。这一电场增强存在可导致拉曼信号增强,从而达到表面增强效果,进而能够实现低浓度的农药检测。

63.进行实际的基于fib方法加工微纳结构时,将金膜镀至sio2样品材料上,得到具有金膜的sio2基底,通过fib在金膜上进行阵列结构加工,得到具有微纳结构的sio2基底作为sers基底进行农残检测,具体加工过程及结果如下:

64.首先将样品放置在样品台上,缓慢关闭样品室,将样品室抽至真空状态;其次,唤醒离子束,打开电子束观测样品,调节清晰;再次,将样品台旋转52

°

,调节离子束窗口至成像清晰;然后在nanobuilder软件中进行图案设计,对于束流和电压参数,分别选择为30kv,40pa,之后开始加工;最后,待加工完成,将样品台旋转归“0

°”

,对加工结构进行成像。

65.在本发明中,作为一种优选,选用helios g4 cx双束系统,将超高分辨率场发射扫描电镜和高精度的聚焦离子束结合在一起,在离子束加工的同时,利用电子束进行实时观察加工的全过程,能够更好地控制加工的质量。

66.在利用fib进行加工过程中,需要考虑影响加工精度的相关因素,主要包括:离子束的像散、离子束加速电压、离子束流、离子束停留时间等条件。

67.实施例1

68.由于sio2材料具有较弱的导电性,可加工性较差。为克服上述缺点并增强拉曼散射检测的效果,选择磁控溅射的方式,选择基底尺寸为1

×

1cm2,随后将厚度为100nm的金膜镀至sio2表面,通过fib加工方法,在镀金后的sio2表面上,对阵列进行逐点加工,得到了深度为60nm,加工数量为20

×

20的微纳结构阵列,圆形结构的直径为300nm,相邻圆形结构的间距为80nm,所得结果的sem图,如图4(a)所示。

69.实施例2

70.选择基底尺寸为1

×

1cm2,将厚度为100nm的金膜镀至sio2表面,通过fib加工方法,对阵列进行平行模式加工,得到了深度为60nm,表面加工数量为20

×

20的微纳结构阵列,圆形结构的直径为300nm,相邻圆形结构的间距为80nm,所得结果的sem图,如图4(b)所示。

71.通过实施例1和2对比,可以看出在控制加工参数不变的条件下,通过逐点加工模式所得的阵列结构整齐,圆孔边缘没有毛刺产生,孔洞底部相对平整;而采用平行模式加工的结构中,部分圆孔边缘部分出现未能完全刻蚀,孔壁出现粘连的情况,如图4(b)所示。由于加工过程中部分孔壁边缘出现粘连的可能性较小,对于整个结构的加工质量影响较低。两种方法加工的结构,在阵列边缘处均呈现出明显的纳米孔结构,纳米孔之间留下整齐排列的柱状结构。相较于平行模式加工,采用逐点进行加工刻蚀时间会增加1.5-2.0倍,降低了工作效率,因此在本专利中,采用平行模式进行加工。

72.实施例3

73.选择尺寸为1

×

1cm2,镀有100nm金膜的sio2作为基底,在其表面上采用平行模式加工出40

×

40的微纳结构阵列,加工的圆孔结构直径为150nm,圆孔边缘的间距为80nm,阵列的加工深度为60nm,所得结构的sem图,如图5所示,该阵列具有良好的周期性,加工的结构与金膜之间出现明显的边界曲线,结构的误差在150

±

10nm范围内。

74.通过对比图4、图5的阵列结构,发现当加工结构的尺寸较小时,会产生较大的误差,若想要降低的加工误差,可以采用改变加工束流大小的方式,当离子束流减小后,离子在加工时向四周溅射的范围也会减小,加工范围也更加精确,但加工时间也会随着束流的减小而明显增加。此外,在加工过程中也要注意离子束像散的问题,离子束成像越清楚,加工的结构质量越好。

75.实施例4

76.选择尺寸为1

×

1cm2,镀有100nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20的微纳结构阵列,加工的圆孔直径200nm,圆孔边缘的间距为60nm,加工深度

50nm,所得结果的sem图,如图6所示,其中图6(a)、(b)分别为圆孔直径为200nm阵列在不同倍率的sem图。

77.实施例5

78.选择尺寸为1

×

1cm2,镀有100nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的微纳结构,加工的圆孔直径为350nm,圆孔边缘的间距为150nm,深度为30nm,所得结果的sem图,如图7(a)所示。

79.实施例6

80.选择尺寸为1

×

1cm2,镀有100nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的微纳结构,加工的圆孔直径为350nm,圆孔边缘的间距为150nm,深度为60nm,所得结果的sem图,如图7(b)所示。

81.通过对比实施例5和实施例6中可以看出,在加工过程中,结构的加工深度同样也可能会影响所得结构的质量。在保持加工圆孔间距、直径相同的情况下,随着加工深度的增加,单一圆孔的加工时间也随之增加,圆孔的形状也更加整齐、规则,使得加工质量得到了提升,可以更加清晰地观察到相邻圆孔间产生的四角星结构。

82.实施例7

83.选择尺寸为1

×

1cm2,镀有100nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的微纳结构,加工的圆孔直径为400nm,圆孔边缘的间距为160nm,深度为60nm,所得结果的sem图,如图7(c)所示。

84.从实施例6和7中可以看出,在保持其他参数不变的条件下,通过增加圆孔结构的直径,圆孔之间的间距会随着直径的增加而减小。

85.实施例8

86.选用如下加工参数,进行圆孔结构的加工:采用30kev加速电压,束流为40pa,1μs停留时间进行加工。选择尺寸为1

×

1cm2,镀有20nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20的圆孔结构,加工的圆孔直径为400nm,圆孔边缘的间距为0nm,深度为100nm,所得结果的sem图,如图8所示。图8(a)、(b)分别为结构间距为0nm的低、高倍率圆孔阵列的sem图。

87.实施例9

88.选用如下加工参数,进行圆孔结构的加工:采用30kev加速电压,束流为40pa,1μs停留时间进行加工。选择尺寸为1

×

1cm2,镀有20nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的微纳结构,加工的圆的直径为400nm,圆孔边缘的间距为-30nm,深度为100nm,所得结果的sem图,如图9所示。图9(a)、(b)结构间距为-30nm的低、高倍率圆孔阵列的sem图。

89.通过对比实施例8和9,可以看出,金膜的厚对于加工质量存在一定的影响。在金膜厚度较薄的sio2表面上,加工得到的的阵列结构的边缘区域会出现明显的离子刻蚀痕迹,在sio2表面产生残缺、锯齿状结构。金层的边缘由于离子的刻蚀、溅射作用,出现了明显的裂痕。纳米结构间的间距减小,使得相邻圆孔结构开始叠加,相邻圆孔结构的间距处的形状发生了改变,即从最初的四角星结构变成了圆柱状结构。并且间距越小,圆柱结构也越来越小,直至圆柱结构消失。

90.实施例10

91.在加工过程中,改变了离子源与样品台之间的倾斜角度后,再进行圆孔结构的加工。选择尺寸为1

×

1cm2,镀有20nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的微纳结构,加工的圆的直径为500nm,圆孔边缘的间距为160nm,深度为100nm,所得结果的sem图,如图10所示。其中,图10(a)、(b)分别为单个椭圆孔长轴为600nm、短轴为500nm阵列不同倍率的sem图。图10所示的结构通过减小了加工样品与离子束的角度,使样品与离子束成51

°

左右的角度,所得结构的形状发生了改变,从规整的圆孔结构,转变为沿逆时针方向倾斜45

°

的椭圆形状,同时结构的深度也会减小。

92.实施例11

93.选择尺寸为1

×

1cm2,镀有20nm金膜的sio2作为基底,在其表面上采用平行模式加工出20

×

20个的圆孔结构,加工的圆的直径为100nm,圆孔边缘的间距为200nm,深度为50nm,所得结构的afm图,如图11所示,证明了基于fib在镀金sio2表面制备微纳周期结构阵列的可行性。

94.通过实施例1-11,证明了实验通过fib加工微纳结构周期阵列的可行性。在加工之前,应注意以下几个问题:

95.(1)随着加工尺寸的减小,加工误差对于结构影响越大。并且,结构内部会出现加工不均匀,结构部分出现不成型的现象;

96.(2)在小范围内,同时减小加工参数,包括尺寸、间距、深度,会对加工结果造成影响;

97.(3)通过控制单一变量进行加工,例如仅改变深度,会得到较好的加工结果;

98.(4)加工的材料应避免多层。多层材料的密度、强度不同,会造成阵列结构的边缘区域会出现明显的离子刻蚀痕迹。

99.将该结构阵列应用于sers基底,其实验过程及检测结果如下:

100.首先,取10-1

mol/l的孔雀石绿原液,同时取乙醇溶液对原液进行多次定量稀释,逐次稀释后,得到10-9

mol/l孔雀石绿溶液。将稀释后的10-9

mol/l孔雀石绿溶液用吸管吸入,将液体滴入结构表面进行短暂的风干处理,放入样品台;其次,在低倍镜下找到结构,转到高倍镜下进行调焦至清晰;然后,选择结构的一处调节机器参数,进行拉曼光谱检测;最终,输出并处理数据。

101.从表面增强拉曼光谱中显示出孔雀石绿对应的特征峰为800cm-1

,914cm-1

,1171cm-1

,1216cm-1

,1362cm-1

,1613cm-1

,可作为孔雀石绿定性检测的依据。图中出现的拉曼峰强度大于100,证明了待测样品中可以检测到浓度为10-9

mol/l孔雀石绿溶液。

102.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1