用于收集和预处理电解池产生的工艺气体的系统和方法与流程

用于收集和预处理电解池产生的工艺气体的系统和方法

1.相关申请的交叉引用

2.本专利申请要求标题为“用于收集和预处理电解池产生的工艺气体的系统和方法(system and method for collecting and pre

‑

treating process gases generated by an electrolysis cell)”并且于2019年3月20日向美国专利和商标局提交的美国临时专利申请第62/820,917号的优先权益,其内容以引用方式并入本文。

技术领域

3.本发明总体上涉及用于处理工艺气体的系统、设备和方法,更具体地,用于预处理由电解池产生的初级工艺气体的系统、设备和方法,诸如在金属(诸如但不涉及仅限于铝(aluminum),也称为铝(aluminium))的生产期间。

背景技术:

4.铝金属是通过在多个电解池中所含的熔融电解质中电解氧化铝(也称为氧化铝(iupac))来生产的。电解池的放出物由许多气态和颗粒成分组成,称为工艺气体,诸如气态氟化物(fg或hf)和颗粒氟化物(fp)。

5.工艺气体在生产工厂的后处理系统中进行处理,以在释放到大气中之前从中回收有价值的成分。通过基于hall

–

h

é

roult铝熔炼工艺的电解池数量在任何给定工厂设置后处理系统的容量。

6.由于新的或改进的熔炼工艺的发展,需要增加后处理系统的容量。然而,为适应新的或改进的工艺而对现存工厂的后处理系统进行全面检修将成本高昂,并可能阻碍其采用。

7.本发明解决了对后处理系统容量增加的需求,而无需全面检修。

技术实现要素:

8.提供本概要以便以简化形式介绍概念的选择,这些概念在下面的详细描述中被进一步描述。本概要既无意确定要求保护的主题的关键特征或基本特征,也无意用作确定要求保护的主题的范围的帮助。

9.根据第一方面,本发明涉及一种用于收集和预处理在铝的生产期间在电解池中产生的初级工艺气体的设备。该设备包括:配置为从电解池的电解浴中引出初级工艺气体的收集单元;流体连接至收集单元并配置为接收氟化氧化铝用于预处理初级工艺气体的预处理单元,其中收集和预处理单元在电解池内或紧邻电解池。

10.根据优选的实施例,收集单元被配置为从在电解池的电解浴上方特意制造的孔口引出初级工艺气体。

11.根据优选的实施例,预处理单元被配置为接收和容纳氟化氧化铝的流化床。优选地,预处理单元进一步被配置为驱动初级工艺气体通过氟化氧化铝的流化床。优选地,该设备进一步包括排放单元,该排放单元连接至预处理单元并配置为从流化床的上部排出预处

理的初级工艺气体并将预处理的初级工艺气体驱出预处理单元。

12.根据优选的实施例,该设备进一步包括氧化铝流量控制系统,其位于预处理单元上游用于控制氧化铝流量,优选通过改变不连续操作的气动输送系统的操作时间控制氧化铝流量。

13.根据优选的实施例,该设备进一步包括缓冲单元,该缓冲单元流体连接至预处理单元并且被配置为在氟化氧化铝被注入预处理单元之前缓冲氟化氧化铝。

14.根据优选的实施例,预处理单元流体连接至电解池上游,并且进一步配置为将预处理单元中包含的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料。

15.根据优选的实施例,预处理单元位于电解池内并流体连接至电解池,并且进一步配置为将预处理单元中包含的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料。

16.根据第二方面,本发明涉及一种用于收集和预处理在铝的生产期间在电解池中产生的初级工艺气体的方法,该方法包括:

17.a)从电解池的电解浴中收集初级工艺气体;和

18.b)用氟化氧化铝对步骤a)中获得的初级工艺气体进行预处理,预处理步骤在电解池内或紧邻电解池进行。

19.根据优选的实施例,收集步骤包括从在电解池的电解浴上方特意制造的孔口引出初级工艺气体。

20.根据优选的实施例,预处理步骤b)包括驱动初级工艺气体通过氟化氧化铝的流化床。优选地,该方法然后进一步包括从流化床的上部排出预处理的初级工艺气体的步骤。更优选地,该方法然后进一步包括将预处理的初级工艺气体驱出预处理单元。

21.根据优选的实施例,该方法进一步包括控制氧化铝流量,例如通过使用位于预处理单元上游的氧化铝流量控制系统控制氧化铝流量。优选地,控制氧化铝流量包括改变不连续操作的气动输送系统的操作时间。

22.根据优选的实施例,该方法进一步包括在所述氟化氧化铝用于预处理单元中之前缓冲氟化氧化铝。

23.根据优选的实施例,该方法进一步包括将预处理单元中包含的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料。

24.根据第三方面,本发明还涉及一种处理电解池产生的工艺气体的方法,该方法包括以下步骤:

25.a)从电解池的电解浴中收集初级工艺气体;

26.b)从电解池的罩空间中收集罩空间工艺气体;

27.c)用部分氟化氧化铝来预处理步骤a)中收集的初级工艺气体,预处理步骤在电解池内进行或紧邻电解池进行;

28.d)将从步骤c)中获得的初级工艺气体与从步骤b)中获得的气体合并;

29.e)将从步骤d)中获得的合并工艺气体与新鲜氧化铝接触以形成半洗涤工艺气体和氟化氧化铝;

30.f)将半洗涤工艺气体与氟化氧化铝分离以获得再循环氟化氧化铝,和

31.g)至少部分地使用从步骤f)获得的再循环氟化氧化铝用于预处理步骤c)中的初

级工艺气体。

32.根据优选的实施例,步骤a)和c)在电解池内进行。

33.根据优选的实施例,该方法的步骤a)包括从在电解池的电解浴上方特意制造的孔口引出初级工艺气体的步骤。

34.根据优选的实施例,预处理步骤c)包括驱动初级工艺气体通过氟化氧化铝的流化床的步骤。

35.根据优选的实施例,该方法进一步包括控制氧化铝流量,例如通过使用位于预处理单元上游的氧化铝流量控制系统控制氧化铝流量。优选地,控制氧化铝流量包括改变不连续操作的气动输送系统的操作时间。

36.根据优选的实施例,该方法进一步包括在与罩空间工艺气体合并之前排出流化床上部中的预处理的初级工艺气体的步骤。

37.根据优选的实施例,该方法进一步包括在用于步骤c)中以预处理初级工艺气体之前缓冲从步骤f)获得的氟化氧化铝的至少一部分的步骤。

38.根据优选的实施例,该方法进一步包括将步骤c)中使用的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料的步骤。

39.根据优选的实施例,该方法进一步包括在作为用于生产铝的原料注入电解池之前,缓冲步骤f)中产生的氟化氧化铝的至少一部分的步骤。

40.根据优选的实施例,该方法进一步包括使步骤e)中的工艺气体与从步骤f)获得的氟化氧化铝的一部分接触的步骤。优选地,氟化氧化铝的一部分与新鲜氧化铝合并。

41.根据优选的实施例,该方法进一步包括将从步骤f)获得的洗涤工艺气体和残余氟化物排放到环境中的步骤。

42.根据第三方面,本发明还涉及用于处理由电解池产生的气体的模块组件,该模块组件包括:

43.第一收集模块,流体连接至电解池的电解浴,并配置为收集电解池中产生的初级工艺气体;

44.第二收集模块,流体连接至电解池的罩空间并且配置为收集在电解池中产生的罩空间工艺气体;

45.预处理模块,流体连接至第一收集模块并且配置为用部分氟化氧化铝对初级工艺气体进行预处理,预处理模块位于电解池内或紧邻电解池;

46.合并模块,流体连接至预处理模块和第二收集模块,并配置为将罩空间工艺气体与在预处理模块中预处理的初级工艺气体合并;

47.洗涤器模块,流体连接至合并模块并且配置为将合并的工艺气体与新鲜氧化铝接触以形成半洗涤工艺气体和氟化氧化铝;和

48.过滤模块,流体连接至洗涤器模块并配置为将半洗涤工艺气体与氟化氧化铝分离以获得氟化氧化铝,过滤模块进一步流体连接至预处理模块并配置为至少部分地将氟化氧化铝重新注入预处理模块。

49.根据优选的实施例,第一收集模块和预处理模块位于电解池内,预处理模块还流体连接至电解池并进一步配置为将预处理单元中包含的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料。

50.根据优选的实施例,第一收集模块被配置为从在电解池的电解浴上方特意制造的孔口引出初级工艺气体。

51.根据优选的实施例,预处理模块被配置为容纳氟化氧化铝的流化床并且驱动初级工艺气体通过氟化氧化铝的流化床。

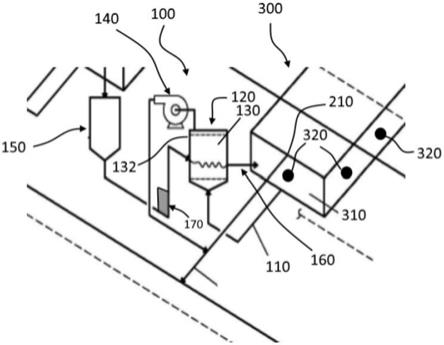

52.根据优选的实施例,模块组件进一步包括排放模块,该排放模块位于预处理模块下游和合并模块上游,并且配置为从流化床的上部排出预处理的初级工艺气体并朝向合并模块驱动预处理的初级工艺气体。

53.根据优选的实施例,模块组件进一步包括第一缓冲模块,该第一缓冲模块位于过滤模块下游和预处理模块上游,并且配置为在被注入预处理模块之前缓冲氟化氧化铝的至少一部分。

54.根据优选的实施例,模块组件进一步包括第二缓冲模块,该第二缓冲模块位于过滤模块下游和电解池上游,并且配置为在作为用于生产铝的原料注入电解池之前缓冲氟化氧化铝的至少一部分。优选地,第一缓冲模块和第二缓冲模块可以形成流体连接至预处理模块和电解池的独特缓冲模块。

55.根据优选的实施例,预处理模块还流体连接至电解池,并且配置为将预处理模块中包含的氟化氧化铝的至少一部分注入电解池中,作为用于生产铝的原料。

56.根据优选的实施例,洗涤器模块还流体连接至过滤模块上游,并且配置为从过滤模块接收氟化氧化铝的一部分。

57.根据优选的实施例,洗涤器模块进一步配置为将氟化氧化铝的一部分与新鲜氧化铝合并。

58.根据优选的实施例,模块组件进一步包括排气模块,该排气模块流体连接至过滤模块并且配置为将在过滤模块中与氟化氧化铝分离的洗涤工艺气体和残余氟化物排放到环境中。

59.根据优选的实施例,模块组件进一步包括位于预处理模块上游用于控制氟化氧化铝流量的氧化铝流量控制模块。优选地,氧化铝流量控制模块包括不连续操作的气动输送系统,氟化氧化铝流量通过改变不连续操作的气动输送系统的操作时间来控制。

60.根据又一方面,本发明涉及一种用于生产铝的电解池组件,其包括:配置用于生产铝的至少一个电解池;和对于所述至少一个电解池中的每一个,用于收集和预处理在铝生产期间在电解池中产生的初级工艺气体的设备,该设备如本文所限定。

61.根据又一方面,本发明涉及一种用于生产铝的电解池组件,其包括:配置用于生产铝的至少一个电解池;和至少一个如本文所限定的用于处理由电解池产生的气体的模块组件。

62.根据又一方面,本发明涉及如本文所限定的电解池组件用于生产铝的用途。

附图说明

63.本发明的其他特征和示例性优点将从以下结合附图的详细描述中变得明显,其中:

64.图1是根据本发明的优选实施例的用于收集和预处理在铝生产期间在电解池中产生的初级工艺气体的设备的示意图;

65.图2是根据本发明的优选实施例的用于收集和预处理在铝的生产期间在电解池中产生的初级工艺气体的方法的流程图;

66.图3是根据本发明的优选实施例的用于处理由电解池产生的工艺气体的模块组件的示意图;并且

67.图4是根据本发明的优选实施例的用于处理由电解池产生的工艺气体的方法的流程图。

具体实施方式

68.下面将描述一种新的方法。虽然本发明是根据具体的说明性实施例来描述的,但是应当理解,这里所描述的实施例仅作为示例,并且本发明的范围并不旨在受此限制。

69.本文中使用的术语与下面列出的定义一致。

70.除非另有说明,否则如本文所用的%或wt.%是指重量%。当在本文中使用时,%是指与正在讨论的相或组合物的总重量百分比相比的重量%。

[0071]“约”是指重量%(wt.%)、时间、ph、体积或温度的值可以依据用于评估此类重量%、时间、ph、体积或温度的方法或装置的误差幅度而在一定范围内变化。一般接受10%的误差幅度。

[0072]

以下描述以及其中描述的实施例是通过说明本发明的原理和各方面的特定实施例的示例的方式提供的。提供这些实施例是为了解释而非限制本发明的那些原理。在下面的描述中,贯穿说明书和附图,相同的部分和/或步骤用相同的相应附图标号进行标记。

[0073]

结合附图、图1、图2、图3和图4,参考以下详细描述,将更清楚地理解本发明的实施例。

[0074]

在生产工厂,电解池被可拆卸的盖子罩住,并且大部分工艺气体通过多个排气扇从池中排放通过多个气固反应器和过滤器(称为洗涤器)。大多数气态氟化物和微粒(包括微粒氟化物)被捕获在氧化铝上并最终作为进料返回到电解池,称为反应氧化铝或氟化氧化铝。

[0075]

存在两种类型的干式洗涤器:注射型洗涤器,其中氧化铝通过工艺气体的高速物流被注射;和流化床洗涤器,其中工艺气体和氧化铝形成高停留时间流化床,从而增强气态氟化物在氧化铝表面上的吸附动力学。流化床描述于例如美国专利号us 3,503,184(knapp等人)。

[0076]

集中气体处理中心(gtc)通常允许用注入工艺气体的新鲜氧化铝和氟化氧化铝(用于注射型gtc)洗涤氟化氢,以形成半洗涤工艺气体和氟化氧化铝,随后将它们通过过滤分离。已知氟化氧化铝可以改善工艺气体和氧化铝之间的接触质量。洗涤的工艺气体和残留的氟化物被排气或排放到环境中,而氟化氧化铝通常在作为用于生产铝的原料输送回电解池之前进行储存。

[0077]

铝生产商旨在不断增加电解槽系列安培数以提高电解池生产率。这称为电解槽改造。在许多工厂改造中,工艺气体的浓度增加并可能超过处理能力,特别是当洗涤器是注射型洗涤器时。

[0078]

如前所述,根据第一方面,本发明涉及一种用于收集和预处理在金属(诸如但不限于铝)的生产期间在电解池300中产生的初级工艺气体的设备100,如图1所示的一个。设备

100包括收集单元110,其被配置为从电解池300的电解浴310中引出初级工艺气体。收集单元110通常被配置为从在电解池300的电解浴310上方特意制造的孔口320引出初级工艺气体。“初级工艺气体”是指在用外部空气进行任何稀释之前收集在电解浴上方的热且浓缩的气体。

[0079]

设备100进一步包括流体连接至收集单元110并配置为接收氟化氧化铝以预处理初级工艺气体的预处理单元120。通常,预处理单元120可以由流化床反应器组成,没有过滤袋,并且安装在电解池附近,通常如图3所示每个电解池一个,或者多个电解池一个。反应器120被配置为接收和容纳氟化氧化铝的流化床130,并驱动初级工艺气体通过流化床130。收集和预处理单元110、120直接位于电解池300的内部、旁边、附近或与其相邻。流化床反应器优选配备有排放单元140,其例如由一个或多个排气扇组成,优选连接至反应器的上部132以将预处理的初级工艺气体驱出流化床反应器120。或者,可以存在一个或多个排气扇140,从而服务于几个流化床反应器120。排放单元140可以位于电解车间建筑物400的内部或外部。对于每个电解池,在将电解浴310与外部隔开的盖子中特意制造的孔口320处收集被视为初级工艺气体的一部分工艺气体,驱动通过相关流化床并在流化床的上部排出。

[0080]

还如图1所示,设备100可进一步包括缓冲单元150,诸如缓冲料斗,其流体地连接至预处理单元120并配置为在将氟化氧化铝注入预处理单元120之前对其进行缓冲。例如,如图3所示,缓冲料斗150可位于来自中央气体处理中心或gtc 500的氧化铝分配系统510下方。从料斗150回收的氧化铝然后可以在所需量下提升至合适的水平以供给预处理单元120的流化床130并最终供给电解池300或电解池组。实际上,预处理单元或流化床反应器120可以流体连接至电解池300上游160,例如与空气滑道或空气输送机流体连接,以将预处理单元120中所含的氟化氧化铝的至少一部分注入电解池300作为用于生产铝的原料。使用了已知的电解池进料系统,诸如wo 2017/173169 a1(lucey等人)中公开的那些,其内容通过引用并入本文。

[0081]

如图1所示,设备100可以进一步包括氧化铝流量控制系统170,其位于预处理单元120上游用于控制氧化铝流量,优选通过改变不连续操作的气动输送系统的操作时间控制氧化铝流量。由于电解池从流化床反应器120被供应氧化铝,故电解池的氧化铝需求速率实际上决定了对流化床反应器120的氧化铝供应速率。

[0082]

图2示出了一种用于收集和预处理在铝的生产期间在电解池中产生的初级工艺气体的优选方法。

[0083]

方法1000包括从电解池的电解浴中收集初级工艺气体的第一步骤1100。优选地,第一步骤可以包括从在电解池300的电解浴310上方特意制造的孔口中引出初级工艺气体,诸如图1中所示的那些320。如上所述,在将电解浴310驱动通过流化床反应器并从流化床的上部排出反应器之前,可以在将电解浴310与电解池外部隔开的盖子中制造孔口或孔。在本发明的范围内可以考虑从电解池的电解浴中收集初级气体的其他可能方式。

[0084]

方法1000包括用氟化氧化铝对在第一步骤1100中收集的初级工艺气体进行预处理的第二步骤1200。有利地,预处理步骤1200在电解车间建筑物400内部紧邻电解池或邻近电解池进行。优选地,预处理步骤1200可以包括驱动初级工艺气体通过氟化氧化铝的流化床。优选地,方法1000然后进一步包括从流化床的上部排出预处理的初级工艺气体的步骤1300,从而像这样将预处理的初级工艺气体驱出预处理单元。

[0085]

方法1000可以进一步包括在将氟化氧化铝用于预处理单元120的流化床反应器之前对氟化氧化铝的缓冲步骤1300。可以使用诸如以上公开的缓冲料斗。

[0086]

然后在方法1000的第四步骤中,将流化床反应器120中所含的氟化氧化铝的至少一部分注入电解池300作为用于生产铝的原料。如上所述,然后可以将来自料斗150的回收氧化铝在所需量下提升至合适的水平以供给预处理单元120的流化床130并最终供给电解池300或电解池组。

[0087]

根据本发明的模块组件的优选实施例在图3中示出,并且通常包括如上文所公开的通过电解池300位于电解车间建筑物400中的一个或多个预处理设备100,并且可操作地流体连接至中央气体处理中心或gtc 500。

[0088]

模块组件200包括至少一个第一收集模块110,各自流体连接至电解池300的电解浴310,并配置为收集电解池中产生的初级工艺气体。对于以上公开的设备100的收集单元,第一收集模块120被配置为从在电解池300的电解浴310上方特意制造的孔口320中引出初级工艺气体。

[0089]

对于每个电解池300,模块组件200还包括第二收集模块210,该第二收集模块210流体连接至每个电解池300的罩空间320并且被配置为收集电解池中产生的罩空间工艺气体。“罩空间工艺气体”是指收集在电解池罩下方并且包括用外部空气稀释的气体。它们的浓度和温度低于初级工艺气体的浓度和温度。

[0090]

模块组件200对于每个电解池300包括至少一个预处理模块120,这里也优选地命名为流化床反应器120,其流体连接至第一收集模块110并被配置为用部分氟化氧化铝对初级工艺气体进行预处理。

[0091]

对于每个电解池300,模块组件200可以进一步包括合并模块220,其流体连接至预处理模块120和第二收集模块210,用于将从电解池300的罩空间320输送的罩空间工艺气体与从预处理模块120输送的初级工艺气体合并。

[0092]

如图3所示,模块组件200可以进一步包括氧化铝流量控制系统170,其位于预处理单元120上游用于控制氧化铝流量,优选通过改变不连续操作的气动输送系统的操作时间控制氧化铝流量。由于电解池从流化床反应器120被供应氧化铝,故电解池的氧化铝需求速率实际上决定了对流化床反应器120的氧化铝供应速率。

[0093]

如图3所示的模块组件200进一步包括例如使用中央气体管道240流体连接至合并模块的洗涤器模块230。在洗涤器模块230的反应器232中发生从盖空间工艺气体中洗涤包含氟化氢的气体混合物,其中新鲜氧化铝234和氟化氧化铝236与由中央气体管道240输送的罩空间工艺气体接触。然后,处理过的混合物作为半洗涤工艺气体通过半洗涤工艺气体管道242离开反应器232。

[0094]

如图3所示的模块组件200进一步包括过滤模块250,其具有经由半洗涤工艺气体管道242流体连接至一个或多个反应器232的一个或多个过滤器252。洗涤的工艺气体260一旦通过过滤器与氟化氧化铝分离,就朝向排气模块280输送,该排气模块280流体连接至过滤模块250并包括排气扇282和烟囱284,以将洗涤的工艺气体260和残留的氟化物286排放到环境。

[0095]

在过滤模块250中,氟化氧化铝270的一部分236,称为再循环氧化铝,可以重新注入洗涤器反应器232中以接触气体,而氟化氧化铝270的另一部分朝向包括仓512在内的氧

化铝分配系统510输送。然后,氟化氧化铝,也称为半氟化氧化铝,可以注入模块组件200的每个预处理模块120,和/或注入每个电解池作为氧化铝原料。

[0096]

至于上文公开的预处理单元,预处理模块120包含部分氟化氧化铝的流化床130,由于位于预处理模块120下游的排放模块140,从电解浴收集的初级工艺气体在离开该流化床的上部132之前被驱动通过该部分氟化氧化铝的流化床130。排放模块140也位于合并模块220的上游,在哪里预处理的初级工艺气体在与合并模块120中的罩空间工艺气体合并之前被输送。

[0097]

图3所示的模块组件200进一步包括至少一个第一缓冲模块150,其位于gtc 500的氧化铝分配系统510下游和预处理模块120上游。在半氟化氧化铝的至少一部分注入预处理模块120之前,每个缓冲模块150缓冲半氟化氧化铝的至少一部分。

[0098]

根据优选的实施例,图中未示出,模块组件可以进一步包括第二缓冲模块,其位于gtc 500下游以在作为用于生产铝的原料直接注入电解池之前缓冲半氟化氧化铝的至少一部分。优选地,第一和第二缓冲模块可以形成流体连接至预处理模块和电解池二者的独特缓冲模块。预处理模块120中所含的部分氟化或半氟化氧化铝160的一部分可以作为用于生产铝的原料注入电解池300。

[0099]

图4示出了一种用于处理由电解池产生的工艺气体的方法。方法2000包括以下步骤:

[0100]

a)从电解池的电解浴中收集初级工艺气体(2100);

[0101]

b)从电解池的罩空间中收集罩空间工艺气体(2200);

[0102]

c)用部分氟化氧化铝来预处理步骤a)中收集的初级工艺气体(2300);

[0103]

d)将步骤c)中获得的初级工艺气体与步骤b)中获得的罩空间工艺气体合并(2400);

[0104]

e)将步骤d)中获得的合并工艺气体与新鲜氧化铝接触以形成半洗涤工艺气体和氟化氧化铝(2500);

[0105]

f)将半洗涤工艺气体与氟化氧化铝分离以获得洗涤的气体和氟化氧化铝(2600),和

[0106]

g)至少部分地使用从步骤f)获得的再循环氟化氧化铝来预处理步骤c)中的初级工艺气体(2700)。

[0107]

该方法2000的步骤a)2100可以包括从在电解池的电解浴上方特意制造的孔口引出2110初级工艺气体的步骤。预处理步骤c)2300可以包括驱动2310初级工艺气体通过氟化氧化铝的流化床的步骤。

[0108]

方法2000可以进一步包括在将预处理气体与罩空间工艺气体合并2400之前排出2320流化床上部中的预处理的初级工艺气体的步骤。

[0109]

方法2000可以进一步包括在用于步骤c)2300以预处理初级工艺气体之前,和/或在作为用于生产铝的原料注入电解池之前缓冲2800从步骤f)2600获得的氟化氧化铝的至少一部分的步骤。

[0110]

方法2000可以进一步包括使步骤e)2500中的工艺气体与从步骤f)2600获得的氟化氧化铝的一部分接触2520的步骤。优选地,氟化氧化铝的一部分与新鲜氧化铝合并。

[0111]

该方法2000可以进一步包括将从步骤f)2600中获得的半洗涤工艺气体和残余氟

化物排放到环境中的步骤2900。

[0112]

换言之,本文公开的新方法包括收集从电解浴中引出的工艺气体的绝大部分,诸如使用例如在电解浴上方特意制造的孔口,然后在预处理单元或模块中预处理该部分,诸如使用氧化铝(例如来自gtc的部分氟化氧化铝)的流化床反应器(每个电解池一个或多个电解池一个)。该气体部分一旦被预处理就返回到中央工艺电解池管道,用于进一步处理和与中央gtc中的其余工艺气体进行气固分离。离开流化床的氟化氧化铝用作相应电解池的原料。新的安全氧化铝原料位于从普通氧化铝分配系统到电解池的进料点的紧下游。然后从该安全原料中回收氧化铝,并将其提升到适当的水平以供给流化床反应器。

[0113]

本领域已知的gtc已经提供了有效的气体处理,但由于整个工艺气体都被处理,代价是占用空间大得多。此外,在一些改造工厂中,仅gtc不足以克服工艺气体浓度的增加。

[0114]

本领域已知的集成气体处理(igt)具有若干缺点。例如,不修改工艺气体的收集点;流化床容纳在上部结构中;在流化床中处理全部工艺气体(即不再使用gtc);流化床被供入新鲜氧化铝;使用过滤器将洗涤的工艺气体与氧化铝分离;并且洗涤器工艺气体被排放到开放环境中。

[0115]

现有的解决方案允许改造现有的注射型gtc,但只能应对工艺气体的微不足道的过度集中。中央流化床洗涤器作为工厂改造背景下的注射型gtc的替代品,是一种成本非常高的解决方案,难以与现有的气体管道和氧化铝筒仓连接,并且难以在已经拥挤的现有gtc中定位。igt解决方案作为注入式注射型的替代品,允许处理浓缩的工艺气体,但需要在电解池上部结构内安装过滤器。此外,通常由上部结构氧化铝仓提供的安全原料在上游氧化铝回路故障的情况下会消失。

[0116]

本文公开的系统、设备和方法不需要与现有的电解槽系列管道和氧化铝筒仓进行复杂的连接:仅接头位于每个电解池处,在现有氟化氧化铝输送系统的上游和现有电解池气体管道和电解池氟化氧化铝输送系统下游。

[0117]

此外,本文公开的系统和设备可以紧邻或邻近每个电解池,或者位于电解车间建筑物外,因此不需要电解池上方的任何区域。

[0118]

此外,本文公开的预处理设备不需要嵌入式过滤器,该过滤袋更换是困难和维护保养的机器耗时工作。

[0119]

本文公开的技术不影响每个电解池所需的安全氧化铝原料。

[0120]

本文公开的技术提供了以下解决方案:

[0121]

·

直接在电解浴液位收集初级工艺气体;

[0122]

·

分离初级工艺气体和罩空间工艺气体;

[0123]

·

使用过滤袋的流化床反应器;

[0124]

·

在逆流洗涤过程中将现有的gtc与流化床反应器集成;和

[0125]

·

初级工艺气体和氟化氧化铝之间的高接触时间,这在接近初级工艺气体的温度下预热原料氧化铝。

[0126]

有利地,本文公开的技术允许:

[0127]

·

回收初级工艺气体的一些成分,因为它们的浓度高;

[0128]

·

从初级工艺气体中回收废热;

[0129]

·

由于与进入罩之间的外部空气的水分接触较少,而减少hf的释放;

[0130]

·

减少罩空间中微粒氟化物的释放;

[0131]

·

减少流化床的总面积;

[0132]

·

消除在电解池上部结构内更换袋子的必要性;

[0133]

·

消除与现有设施(如筒仓)的连接;

[0134]

·

降低gtc中气体的速度和浓度,从而提供备用容量来自增加罩空间工艺气体的抽吸;

[0135]

·

消除在流化床中完全去除气态和颗粒氟化物的要求;

[0136]

·

由于氟化氧化铝表面处较少的残留羟基(

‑

oh),因此减少hf的释放;和

[0137]

·

提高电解池的能源效率。

[0138]

虽然上文已经详细描述了本发明的说明性和当前优选的实施例,但是应当理解,本发明的概念可以以其他方式不同地体现和使用,并且所附权利要求旨在解释为包括此类变化,除非受现有技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1