用于铜线镀锡的电镀液及铜线电镀锡的方法与流程

1.本发明涉及电镀技术领域,特别涉及一种用于铜线镀锡的电镀液及铜线电镀锡的方法。

背景技术:

2.镀锡铜线是指在铜线表面镀上一薄层金属锡的铜线。镀锡铜线材质比较柔软,导电性能良好,与裸铜线相比,其耐蚀性、抗氧化性能更强,可大大延长弱电线缆的使用寿命。

3.铜的导电率是100%,而锡的导电率只有14%,这样,同一截面的导线,附有锡的铜线的导电率比裸铜线的导电率要低,一般为93

‑

94%,虽然不影响铜线的使用,但从理论上讲这也是一个缺陷,因此,这就要求锡保护层要厚度适宜且均匀,与铜之间的连接紧密。铜线在生产时若进行镀锡,可以防止绝缘橡皮发粘、线芯发黑变脆,并提高可焊性能,镀锡铜线主要用于橡皮绝缘的矿用电缆、软电线、软电缆和船用电缆等作为导电线芯,以及用作电缆的外屏蔽编织层和电刷线。

4.铜线表面镀锡一般分为热镀与冷镀。热镀锡顾名思义在高温下将表面清洁的金属材料或零件浸在熔融(将固体锡用加温的方式熔化)的锡液中,利用界面发生的物理反应,通过挤压加强紧密在表面形成一层金属锡的过程。冷镀锡通常也称电镀锡,利用电解的原理在基材金属表面通过电分子使附着一层结晶锡原子的过程,这个过程需要正负、阴阳电极作为动力媒介,是电镀液、电镀反应、电极与化学反应原理、金属的电沉积过程。

5.现有的铜丝镀锡方法得到的锡层由于与铜丝的附着力较差,易脱落,严重影响其使用寿命,且由于铜丝表面上的油污、氧化及未氧化的表面杂质,易使得镀锡液和铜线表面不能均匀反应,使得镀锡层厚度不均匀,稳定性较差。

6.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

7.本发明的目的在于提供一种用于铜线镀锡的电镀液,从而克服铜线上镀锡,锡层易脱落,影响铜线使用寿命的缺点。

8.本发明的另一个目的在于提供一种铜线电镀锡的方法。

9.为实现上述目的,本发明提供了一种用于铜线镀锡的电镀液,电镀液包括以下含量的原料:硫酸亚锡、硫酸、酚磺酸、苯甲酰丙酮、异丁烯酸、丙烯酰胺、烷基酚聚氧乙烯醚、明胶、β

‑

萘酚、甲基磺酸钠或甲基磺酸钾、酒石酸、硫酸钴、钒盐、十二烷基硫酸钠和ph调节剂。

10.优选地,上述技术方案中,所述的电镀液,每升电镀液包括以下含量的原料:硫酸亚锡30

‑

40g、硫酸80

‑

100g、酚磺酸30

‑

50g、苯甲酰丙酮2

‑

5g、异丁烯酸1

‑

3g、丙烯酰胺1

‑

3g、烷基酚聚氧乙烯醚0.5

‑

2.5g、明胶3

‑

7g、β

‑

萘酚1

‑

4g、甲基磺酸钠或甲基磺酸钾2

‑

7g、酒石酸3

‑

8g、硫酸钴0.1

‑

1.5g、钒盐0.2

‑

1.3g、十二烷基硫酸钠1

‑

3g和ph调节剂,ph调节剂调节

电镀液的ph值为3

‑

4。

11.优选地,上述技术方案中,所述的电镀液,每升电镀液包括以下含量的原料:硫酸亚锡36g、硫酸95g、酚磺酸38g、苯甲酰丙酮3g、异丁烯酸2g、丙烯酰胺2g、烷基酚聚氧乙烯醚1.5g、明胶4g、β

‑

萘酚3g、甲基磺酸钠或甲基磺酸钾4g、酒石酸5g、硫酸钴1.2g、钒盐0.8g、十二烷基硫酸钠1.5g和ph调节剂,ph调节剂调节电镀液的ph值为3.5。

12.优选地,上述技术方案中,ph调节剂为氢氧化钠或氢氧化钾。

13.一种铜线电镀锡的方法,使用上述的电镀液进行电镀,包括以下步骤:

14.(1)铜线预处理:将铜线进行碱洗、水洗和酸洗,所述铜线为铜包铝线;

15.(2)铜线镀锡:配置好电镀液后置入镀锡槽内,将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度1

‑

3a/dm2,温度为15

‑

25℃,铜导体传送速度为15

‑

25m/min;

16.(3)软溶处理:电镀后的铜线引入加热装置内,温度为235

‑

245℃,然后经过轧辊压制;

17.(4)封闭处理,将软溶处理后的铜线进行封闭处理,封闭处理的温度为35

‑

45℃,处理3

‑

8min。

18.优选地,上述技术方案中,步骤(1)中铜线预处理为,铜线在碱洗槽的碱洗液内浸泡进行碱洗一段时间,然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理,再移动至水洗槽内进行水洗。

19.优选地,上述技术方案中,步骤(3)中软溶处理的时间为10

‑

30s。

20.优选地,上述技术方案中,步骤(4)中封闭处理的封闭液,每升封闭液包括以下原料:氟钛酸铵5

‑

15g、偏钒酸钠2

‑

8g、三乙醇胺0.5

‑

5g、硝酸1

‑

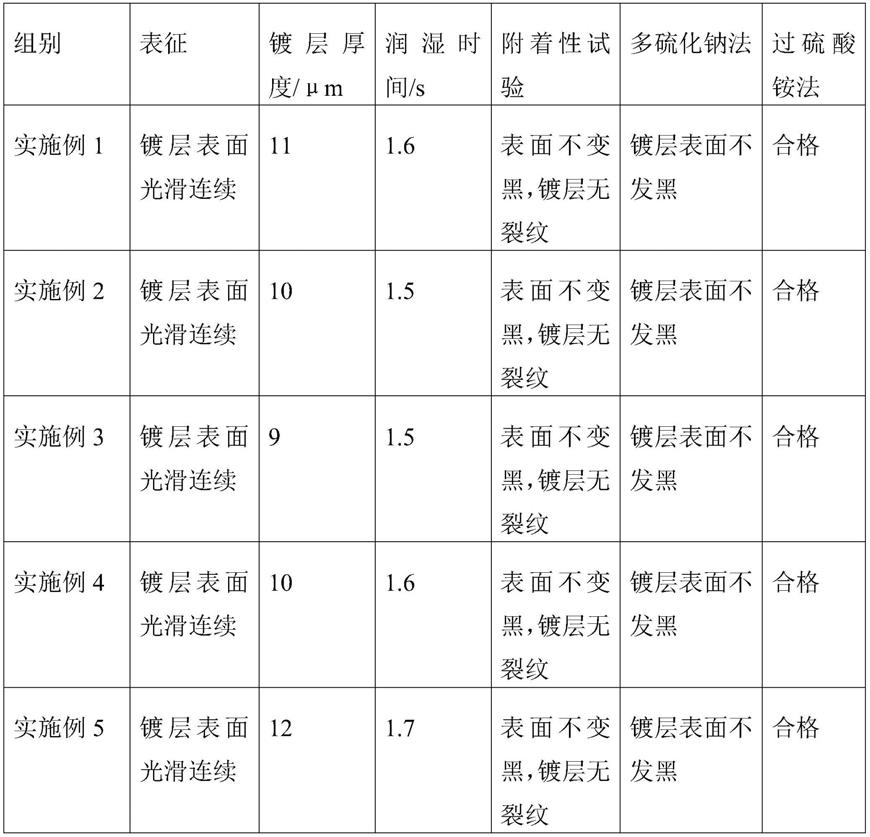

3g,十二烷基磺酸钠0.5

‑

2g、柠檬酸钠2

‑

5g、乙二胺四乙酸0.5

‑

2g、高锰酸钾3

‑

9g、ph值调节剂,ph调节剂调节封闭液的ph值为5

‑

6。

21.优选地,上述技术方案中,所述封闭处理在超声波振动条件下进行。

22.一种镀锡铜线,所述镀锡铜线从内之外依次包括铝芯层、位于所述铝芯层外的铜层,以及位于所述铜层外的锡层。

23.与现有技术相比,本发明具有如下有益效果:

24.(1)本发明用于铜线镀锡的电镀液,在电镀液中添加丙烯酸铵、烷基酚聚氧乙烯醚、甲基磺酸钠或甲基磺酸钾、硫酸钴、十二烷基苯磺酸钠等,通过各原料的相互协同作用。对铜线表面进行镀锡,得到的锡层电镀均匀,镀层与铜线基体的附着力得到了明显的改善。

25.(2)本发明提供一种铜线电镀锡的方法,采用特定的镀锡液,并配合合理的工艺的方法,制备得到的镀锡铜线,锡层厚度均匀,耐腐蚀性强,锡层与铜线的附着力大,不易脱落。

26.(3)本发明的方法中,对铜线进行电镀后,对铜线进行软溶处理,使镀锡层表面部分熔化,再通过轧辊使铜线表面镀层平整、光滑和致密。经过轧辊后,对铜线进行封闭处理,提高镀锡层的耐腐蚀性能,使铜线表面的镀锡层均匀、结构紧密,无孔。

具体实施方式

27.下面结合具体实施例,对本发明的具体实施方式进行详细描述,但应当理解本发

明的保护范围并不受具体实施方式的限制。

28.实施例1

29.一种铜线电镀锡的方法,包括以下步骤:

30.一、配置电镀液

31.(1)配置电镀液的原料配比是:每升电镀液包括以下含量的原料:硫酸亚锡36g、硫酸95g、酚磺酸38g、苯甲酰丙酮3g、异丁烯酸2g、丙烯酰胺2g、烷基酚聚氧乙烯醚1.5g、明胶4g、β

‑

萘酚3g、甲基磺酸钾4g、酒石酸5g、硫酸钴1.2g、钒盐0.8g、十二烷基硫酸钠1.5g和ph调节剂,ph调节剂为氢氧化钠,通过氢氧化钠调节电镀液的ph值至3.5,钒盐为正钒酸钠。

32.(2)配置方法是:先边搅拌边将硫酸和酚磺酸缓缓倒入水中,水的体积大于为所配制镀液体积的1/2,然后再搅拌下缓慢加入硫酸亚锡,再加入苯甲酰丙酮、异丁烯酸、丙烯酰胺、烷基酚聚氧乙烯醚、甲基磺酸钠或甲基磺酸钾、酒石酸、硫酸钴、钒盐、十二烷基硫酸钠和ph调节剂,ph调节剂为氢氧化钠或氢氧化钾。明胶先用适量温水浸泡使其溶胀,再加热溶解,β

‑

萘酚加入8倍乙醇中溶解,然后将明胶溶液和β

‑

萘酚溶液混合后,在搅拌下加入至镀液中。将配置好的电镀液置于镀锡槽内,镀液在镀槽内经3小时电解后,经试镀才能正式生产。

33.二、铜线镀锡

34.(1)铜线预处理:对铜包铝线进行电镀锡,将铜包铝线进行碱洗、水洗和酸洗,铜包铝线在碱洗槽的碱洗液内浸泡进行碱洗30s,碱洗液为40g/l的氢氧化钠溶液。然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理30s,再移动至水洗槽内进行水洗。酸洗槽内的清洗液包括硫酸45g/l、辛基酚聚氧乙烯醚21g/l、三乙醇胺14g/l、氯化钠10g/l、柠檬酸12g/l、乙二胺四乙酸二钠13g/l。

35.(2)铜线镀锡:将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度2a/dm2,温度为20℃、铜导体传送速度15m/min;

36.(3)软溶处理:电镀后的铜线引入加热装置内,温度为240℃,软溶处理的时间为15s,然后经过轧辊压制;

37.(4)封闭处理:将软溶处理后的铜线进行封闭处理,在超声波条件下进行封闭处理,超声波工作的功率为45khz,封闭处理的温度为40℃,处理6min。封闭处理的封闭液,每升封闭液包括以下原料:氟钛酸铵13g、偏钒酸钠6g、三乙醇胺2g、硝酸2g,十二烷基磺酸钠1g、柠檬酸钠3g、乙二胺四乙酸1g、高锰酸钾5g、ph值调节剂,ph值调节剂为氢氧化钠,通过氢氧化钠调节封闭液的ph值为5.5。

38.(5)水洗烘干:将封闭处理后的铜线引入水洗槽内水洗,然后将水洗后的铜线引入烤箱内烘干即可。制得的铜线直径d为1.2mm。

39.实施例2

40.一种铜线电镀锡的方法,包括以下步骤:

41.一、配置电镀液

42.(1)配置电镀液的原料配比是:每升电镀液包括以下含量的原料:硫酸亚锡40g、硫酸80g、酚磺酸50g、苯甲酰丙酮5g、异丁烯酸3g、丙烯酰胺1g、烷基酚聚氧乙烯醚2.5g、明胶3g、β

‑

萘酚1g、甲基磺酸钠2g、酒石酸3g、硫酸钴1.5g、钒盐1.3g、十二烷基硫酸钠1g和ph调

节剂,通过氢氧化钠调节电镀液的ph值至3,钒盐为正钒酸钠。

43.(2)配置方法是:先边搅拌边将硫酸和酚磺酸缓缓倒入水中,水的体积大于为所配制镀液体积的1/3,然后再搅拌下缓慢加入硫酸亚锡,再加入苯甲酰丙酮、异丁烯酸、丙烯酰胺、烷基酚聚氧乙烯醚、甲基磺酸钠或甲基磺酸钾、酒石酸、硫酸钴、钒盐、十二烷基硫酸钠和ph调节剂,ph调节剂为氢氧化钠或氢氧化钾。明胶先用适量温水浸泡使其溶胀,再加热溶解,β

‑

萘酚加入5倍乙醇中溶解,然后将明胶溶液和β

‑

萘酚溶液混合后,在搅拌下加入至镀液中。将配置好的电镀液置于镀锡槽内,镀液在镀槽内经3小时电解后,经试镀才能正式生产。

44.二、铜线镀锡

45.(1)铜线预处理:对铜包铝线进行电镀锡,将铜包铝线进行碱洗、水洗和酸洗,铜包铝线在碱洗槽的碱洗液内浸泡进行碱洗30s,碱洗液为40g/l的氢氧化钠溶液。然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理30s,再移动至水洗槽内进行水洗。酸洗槽内的清洗液包括硫酸45g/l、辛基酚聚氧乙烯醚21g/l、三乙醇胺14g/l、氯化钠10g/l、柠檬酸12g/l、乙二胺四乙酸二钠13g/l。

46.(2)铜线镀锡:将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度3a/dm2,温度为15℃、铜导体传送速度25m/min;

47.(3)软溶处理:电镀后的铜线引入加热装置内,温度为235℃,软溶处理的时间为30s,然后经过轧辊压制;

48.(4)封闭处理:将软溶处理后的铜线进行封闭处理,在超声波条件下进行封闭处理,超声波工作的功率为45khz,封闭处理的温度为45℃,处理3min。封闭处理的封闭液,每升封闭液包括以下原料:氟钛酸铵5

‑

15g、偏钒酸钠2

‑

8g、三乙醇胺0.5

‑

5g、硝酸1

‑

3g,十二烷基磺酸钠0.5

‑

2g、柠檬酸钠2

‑

5g、乙二胺四乙酸0.5

‑

2g、高锰酸钾3

‑

9g、ph值调节剂,ph值调节剂为氢氧化钠,通过氢氧化钠调节封闭液的ph值为5.5。

49.(5)水洗烘干:将封闭处理后的铜线引入水洗槽内水洗,然后将水洗后的铜线引入烤箱内烘干即可。制得的铜线直径d为1.2mm。

50.实施例3

51.一种铜线电镀锡的方法,包括以下步骤:

52.一、配置电镀液

53.(1)配置电镀液的原料配比是:每升电镀液包括以下含量的原料:硫酸亚锡30g、硫酸100g、酚磺酸30g、苯甲酰丙酮2g、异丁烯酸1g、丙烯酰胺3g、烷基酚聚氧乙烯醚0.5g、明胶7g、β

‑

萘酚4g、甲基磺酸钾7g、酒石酸8g、硫酸钴0.1g、钒盐0.2g、十二烷基硫酸钠3g和ph调节剂,ph调节剂调节电镀液的ph值为4,钒盐为正钒酸钠。

54.(2)配置方法是:先边搅拌边将硫酸和酚磺酸缓缓倒入水中,水的体积大于为所配制镀液体积的1/2,然后再搅拌下缓慢加入硫酸亚锡,再加入苯甲酰丙酮、异丁烯酸、丙烯酰胺、烷基酚聚氧乙烯醚、甲基磺酸钠或甲基磺酸钾、酒石酸、硫酸钴、钒盐、十二烷基硫酸钠和ph调节剂,ph调节剂为氢氧化钠或氢氧化钾。明胶先用适量温水浸泡使其溶胀,再加热溶解,β

‑

萘酚加入10倍乙醇中溶解,然后将明胶溶液和β

‑

萘酚溶液混合后,在搅拌下加入至镀液中。将配置好的电镀液置于镀锡槽内,镀液在镀槽内经3小时电解后,经试镀才能正式生

产。

55.二、铜线镀锡

56.(1)铜线预处理:对铜包铝线进行电镀锡,将铜包铝线进行碱洗、水洗和酸洗,铜包铝线在碱洗槽的碱洗液内浸泡进行碱洗30s,碱洗液为40g/l的氢氧化钠溶液。然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理30s,再移动至水洗槽内进行水洗。酸洗槽内的清洗液包括硫酸45g/l、辛基酚聚氧乙烯醚21g/l、三乙醇胺14g/l、氯化钠10g/l、柠檬酸12g/l、乙二胺四乙酸二钠13g/l。

57.(2)铜线镀锡:将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度1a/dm2,温度为25℃、铜导体传送速度15m/min;

58.(3)软溶处理:电镀后的铜线引入加热装置内,温度为245℃,软溶处理的时间为10s,然后经过轧辊压制;

59.(4)封闭处理:将软溶处理后的铜线进行封闭处理,在超声波条件下进行封闭处理,超声波工作的功率为45khz,封闭处理的温度为35℃,处理8min。封闭处理的封闭液,每升封闭液包括以下原料:氟钛酸铵15g、偏钒酸钠2g、三乙醇胺0.5g、硝酸1g,十二烷基磺酸钠2g、柠檬酸钠2g、乙二胺四乙酸0.5g、高锰酸钾9g、ph值调节剂,ph调节剂调节封闭液的ph值为6。

60.(5)水洗烘干:将封闭处理后的铜线引入水洗槽内水洗,然后将水洗后的铜线引入烤箱内烘干即可。制得的铜线直径d为1.1mm。

61.实施例4

62.本实施例与实施例1的不同在于电镀液的原料配比,每升电镀液包括以下含量的原料:硫酸亚锡33g、硫酸88g、酚磺酸43g、苯甲酰丙酮3.7g、异丁烯酸2.4g、丙烯酰胺1.8g、烷基酚聚氧乙烯醚1.9g、明胶5.3g、β

‑

萘酚2.6g、甲基磺酸钠4.3g、酒石酸4.5g、硫酸钴0.8g、钒盐0.8g、十二烷基硫酸钠2.1g和ph调节剂,ph调节剂为氢氧化钠,通过氢氧化钠调节电镀液的ph值至3.8,钒盐为正钒酸钠。制得的铜线直径d为1.2mm。

63.实施例5

64.本实施例与实施例1的不同在于电镀液的原料配比,每升电镀液包括以下含量的原料:每升电镀液包括以下含量的原料:硫酸亚锡32g、硫酸98g、酚磺酸43g、苯甲酰丙酮3.5g、异丁烯酸2.2g、丙烯酰胺1.6g、烷基酚聚氧乙烯醚1.8g、明胶4.9g、β

‑

萘酚3.2g、甲基磺酸钠6.3g、酒石酸5.4g、硫酸钴1.5g、钒盐0.7g、十二烷基硫酸钠3g和ph调节剂,ph调节剂调节电镀液的ph值为4,钒盐为正钒酸钠。制得的铜线直径d为1.0mm。

65.对比例1

66.本实施例与实施例1的不同在于,铜线电镀锡的方法不同,铜线镀锡包括以下步骤:

67.(1)铜线预处理:对铜包铝线进行电镀锡,将铜包铝线进行碱洗、水洗和酸洗,铜包铝线在碱洗槽的碱洗液内浸泡进行碱洗30s,碱洗液为40g/l的氢氧化钠溶液。然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理30s,再移动至水洗槽内进行水洗。酸洗槽内的清洗液包括硫酸45g/l、辛基酚聚氧乙烯醚21g/l、三乙醇胺14g/l、氯化钠10g/l、柠檬酸12g/l、乙二胺四乙酸二钠13g/l。

68.(2)铜线镀锡:将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度2a/dm2,温度为20℃、铜导体传送速度15m/min;

69.(3)封闭处理:将镀锡后的铜线进行封闭处理,在超声波条件下进行封闭处理,超声波工作的功率为45khz,封闭处理的温度为40℃,处理6min。封闭处理的封闭液,每升封闭液包括以下原料:氟钛酸铵13g、偏钒酸钠6g、三乙醇胺2g、硝酸2g,十二烷基磺酸钠1g、柠檬酸钠3g、乙二胺四乙酸1g、高锰酸钾5g、ph值调节剂,ph值调节剂为氢氧化钠,通过氢氧化钠调节封闭液的ph值为5.5。

70.(4)水洗烘干:将封闭处理后的铜线引入水洗槽内水洗,然后将水洗后的铜线引入烤箱内烘干即可。制得的铜线直径d为1.2mm。

71.对比例2

72.本实施例与实施例1的不同在于,铜线电镀锡的方法不同,铜线镀锡包括以下步骤:

73.(1)铜线预处理:对铜包铝线进行电镀锡,将铜包铝线进行碱洗、水洗和酸洗,铜包铝线在碱洗槽的碱洗液内浸泡进行碱洗30s,碱洗液为40g/l的氢氧化钠溶液。然后移动至水洗槽内进行水洗,水洗干净后置于酸洗槽内进行脱脂处理30s,再移动至水洗槽内进行水洗。酸洗槽内的清洗液包括硫酸45g/l、辛基酚聚氧乙烯醚21g/l、三乙醇胺14g/l、氯化钠10g/l、柠檬酸12g/l、乙二胺四乙酸二钠13g/l。

74.(2)铜线镀锡:将预处理后的铜线引入镀锡槽内进行电镀,镀锡槽内固定有锡板,锡板与电源正极连接,铜线通过阴极滚筒与电源负极连接;电镀的工艺参数为电流密度2a/dm2,温度为20℃、铜导体传送速度15m/min;

75.(3)软溶处理:电镀后的铜线引入加热装置内,温度为240℃,软溶处理的时间为15s,然后经过轧辊压制;

76.(4)水洗烘干:将软溶处理后的铜线引入水洗槽内水洗,然后将水洗后的铜线引入烤箱内烘干即可。制得的铜线直径d为1.1mm。

77.对比例3

78.本实施例与对比例1的不同在于,电镀液的配比不同。每升电镀液包括以下含量的原料:硫酸亚锡36g、硫酸95g、酚磺酸38g、苯甲酰丙酮3g、丙烯酰胺2g、明胶4g、β

‑

萘酚3g、甲基磺酸钾4g、硫酸钴1.2g、钒盐0.8g和ph调节剂,ph调节剂为氢氧化钠,通过氢氧化钠调节电镀液的ph值至3.5,钒盐为正钒酸钠。制得的铜线直径d为1.1mm。

79.对比例4

80.本实施例与对比例1的不同在于,电镀液的配比不同。每升电镀液包括以下含量的原料:硫酸亚锡36g、硫酸95g、酚磺酸38g、明胶4g、β

‑

萘酚3g、甲基磺酸钾4g、酒石酸5g、硫酸钴1.2g、钒盐0.8g、十二烷基硫酸钠1.5g和ph调节剂,ph调节剂为氢氧化钠,通过氢氧化钠调节电镀液的ph值至3.5,钒盐为正钒酸钠。制得的铜线直径d为1.2mm。

81.对比例5

82.本实施例与对比例1的不同在于,电镀液的配比不同。每升电镀液包括以下含量的原料:硫酸亚锡36g、硫酸100g、酚磺酸41g、苯甲酰丙酮10g、异丁烯酸2g、丙烯酰胺2g、烷基酚聚氧乙烯醚5.5g、明胶4g、β

‑

萘酚3g、甲基磺酸钾15g、酒石酸15g、硫酸钴1.2g、钒盐0.8g、

十二烷基硫酸钠1.5g和ph调节剂,ph调节剂为氢氧化钠,通过氢氧化钠调节电镀液的ph值至3.5,钒盐为正钒酸钠。制得的铜线直径d为1.2mm。

83.根据gb4910

‑

85的标准对实施例1

‑

5和对比例1

‑

5制备得到的铜线进行检测。

84.1、镀层厚度检测

85.用镀层测厚仪检验,镀层厚度=(镀锡后直径

‑

镀锡前直径)/2。标准厚度为8≤12mm。

86.2、可焊性测试

87.采用润湿称量法对实施例1

‑

5和对比例1

‑

5进行电镀锡处理后的铜线进行可焊性测试。每个实施例和对比例取20个样品作为被测试样品,然后取平均值。冷却后以全部被润湿试样的最短时间,作为评定镀层可焊性。润湿时间小于2s为合格。润湿时间越长,可焊性越差。

88.3、镀层附着性试验

89.根据gb/t 4909.11—2009裸电线试验方法第9部分,对镀层附着性进行试验。观察试验表面镀层表征。试验螺旋卷绕部分的外周表面应不变黑,镀层应无裂纹。

90.4、镀层连续性试验

91.根据gb/t 4909.9—2009代替gb/t 4909.9~1985裸电线试验方法第9部分,镀层连续性试验

‑

多硫化钠法,对镀层连续性进行试验。观察试验表面镀层表征。

92.根据gb/t 4909.10—2009代替gb/t 4909.9~1985裸电线试验方法第10部分,镀层连续性试验

‑

过硫酸铵法,对镀层连续性进行试验。观察试验表面镀层表征。

93.表1不同实施例铜线镀锡的检测结果

94.[0095][0096]

如表1所示,实施例1

‑

5采用本发明的镀液和方法相结合,制备得到的镀锡铜线,产品性能优越,制备得到的产品符合标准,镀层均匀,表面光滑,对比例1

‑

2与实施例1的镀液相同,制备方法不同,制备得到的镀锡铜线镀层可焊性、附着性和连续性较差。对比例3

‑

4与实施例1的电镀方法相同,镀液组分不同,制备得到的镀锡铜线镀层厚度薄、可焊性差、附着性和连续性较差。对比例5与实施例1的电镀方法相同,镀液组分相同,部分组分的含量较高,制备得到的镀锡铜线,镀锡层厚度较厚,超出标准值,且对铜线的可焊性也有影响,其可焊性相对实施例1

‑

5而言,略有降低,即可焊性性能降低。

[0097]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1