一种用于暗挖台车上的打超前导管装置的制作方法

[0001]

本实用新型涉及隧道施工用的暗挖台车技术领域,具体涉及一种暗挖台车上的打超前导管装置。

背景技术:

[0002]

在暗挖法隧道施工中,需要有注浆超前导管支护施工工艺。超前导管支护需要将超前导管按一定的角度和打入深度打入土层。然而在初支护过程中,注浆超前导管的打入要求较为严格,超前导管打入深度、在断面上的分布情况以及超前导管与断面的夹角直接影响大断面初支护的质量,如果打入超前导管质量不好,直接导致支护效果不佳,在后续的施工过程中容易塌方,易造成人员伤亡及设备损坏,直接影响施工质量。

[0003]

目前暗挖法隧道施工受空间限制多为人力施工,一般需人工手持打孔设备进行打孔,然后将超前导管插入孔中。先在隧道断面上测量并标记需打入超前导管的位置,然后人工手持打孔设备将超前导管一个个打入。

[0004]

通过人力施工工作效率低且劳动强度大,打入深度较浅,难以达到施工需求;而且当施工地质为砂卵石等地层时,极易遇到较大鹅卵石,导致超前导管无法继续打入甚至将超前导管折弯,从而需另选位置重新打入超前导管。

技术实现要素:

[0005]

本实用新型的目的在于提供一种用于暗挖台车上的打超前导管装置,它可以代替人工施工,提高了施工效率。

[0006]

为实现上述目的,本实用新型的一种用于暗挖台车上的打超前导管装置,包括梁体、凿岩机、钻进油缸、动滑轮组、夹紧装置和超前导管,所述凿岩机坐设于所述梁体上,并与所述梁体滑动式连接;所述超前导管与所述凿岩机固定连接,通过凿岩机带动旋转;所述凿岩机通过设置于梁体内的所述钻进油缸在所述动滑轮组的带动下前进和后退;其中

[0007]

所述梁体上部外侧设有第一滑道,所述凿岩机下部设有第一滑槽,所述第一滑槽与第一滑道配合滑动;

[0008]

所述钻进油缸包括缸体和缸杆,所述缸杆固定在梁体后端,所述缸体相对于缸杆前后运动;

[0009]

所述动滑轮组包括前端动滑轮机构和前进钢丝绳、后端动滑轮机构和后退钢丝绳,所述前端动滑轮机构位于所述梁体中间,所述前端动滑轮机构包括前端动滑轮、前端安装板和第二滑槽,所述前端动滑轮和所述第二滑槽均与所述前端安装板固定连接;

[0010]

所述第二滑槽与所述第一滑道配合滑动;所述前进钢丝绳绕在所述前端动滑轮上,一端固定在所述凿岩机上,另一端固定在所述梁体的后端;所述后端动滑轮机构设置于缸体后端上部,所述后端动滑轮机构包括后端动滑轮,所述后退钢丝绳绕过所述后端动滑轮,其一端与所述凿岩机后端固定连接,另一端固定在所述梁体一侧;

[0011]

所述夹紧装置固定设置于所述梁体前端,用于夹紧所述超前导管,所述夹紧装置

包括上夹紧套、下夹紧套、夹紧油缸和底板,所述上夹紧套与所述底板固定连接,所述下夹紧套与夹紧油缸固定连接,所述下夹紧套在夹紧油缸的伸缩带动下与上夹紧套形成闭合与张开。

[0012]

进一步地,所述后端动滑轮机构还包括后端安装板和第三滑槽,所述第三滑槽与所述第一滑道配合滑动。

[0013]

进一步地,还包括底座,所述梁体下部外侧设有第三滑道,所述底座上设有第四滑槽,所述第三滑槽与所述第二滑道配合滑动。

[0014]

进一步地,还包括推进油缸,所述推进油缸一端固定在梁体后端底部,一端与底座固定连接。

[0015]

进一步地,所述缸体前端设有加长杆,所述加长杆与所述前端安装板固定连接。

[0016]

进一步地,所述超前导管通过连接套与所述凿岩机固定连接。

[0017]

进一步地,还包括位移传感器,所述位移传感器安装在所述梁体的后端。

[0018]

进一步地,所述钻进油缸还包括钢管,所述缸杆内部中空,所述钢管从缸杆的中空部穿过,为缸体的无杆腔供油;所述缸杆中空部为缸体的有杆腔供油。

[0019]

本实用新型的有益效果是:本实用新型能完全替代现有的全人工手持打孔装置的工作方式,降低劳动强度,大大提高其工作效率。通过设置梁体、凿岩机、钻进油缸、动滑轮组等装置,使超前导管能在凿岩的旋转的带动下钻进施工土层,这种旋转钻进的方式,适用于砂卵石等地层,其可以轻松避开硬石,避免出现超前导管打不进、折弯等情况。凿岩机在钻进油缸和动滑轮组的配合下,可以前进和后退,从而带动超前导管推进,夹紧装置可以在打入多个超前导管时方便安装与拆卸。在梁体下面设置底座和推进油缸,这样可以安装加长版的超前导管,超前导管打入深度更大。

附图说明

[0020]

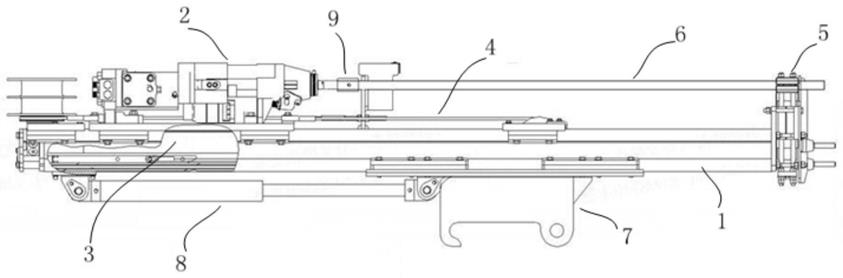

图1是本实用新型的结构示意图;

[0021]

图2是图1的俯视图;

[0022]

图3是图1的左视图;

[0023]

图4是梁体的结构示意图;

[0024]

图5是图4的俯视图;

[0025]

图6是图4的左视图;

[0026]

图7是钻进油缸和动滑轮组的结构示意图;

[0027]

图8是图7的俯视图;

[0028]

图9是前端动滑轮的结构示意图;

[0029]

图10是后端动滑轮的结构示意图;

[0030]

图11是第一滑槽的结构示意图;

[0031]

图12是夹紧装置的结构示意图;

[0032]

图13是夹紧装置的左视图;

[0033]

图14是钻进油缸的结构示意图;

[0034]

图15是钻进油缸的剖面图;

[0035]

图中,1-梁体,11-第一滑道,12-第二滑道,2-凿岩机,21-第一滑槽,3

-ꢀ

钻进油缸,

31-缸体,32-缸杆,33-加长杆,34-钢管,4-动滑轮组,41-前端动滑轮机构,41-1前端动滑轮,41-2前端安装板,41-3第二滑槽,42-前进钢丝绳,43-后端动滑轮机构,43-1-后端动滑轮,43-2-后端安装板,43-3-第三滑槽, 43-4-电缆绕柱,44-后端钢丝绳,5-夹紧装置,51-上夹紧套,52-下夹紧套,53

-ꢀ

夹紧油缸,54-底板,6-超前导管,7-底座,71-第四滑槽,8-推进油缸,9-连接套。

具体实施方式

[0036]

下面结合附图及具体实施例对本实用新型作进一步详细说明。

[0037]

首先说明一下,技术方案里所说的方向,在图1中屏幕的左侧为各设备的后方或后端,屏幕的右方为各设备的前方或前端,这样便于对技术方案进行清楚描述。

[0038]

如图1-13所示,一种用于暗挖台车上的打超前导管装置,包括梁体1、凿岩机2、钻进油缸3、动滑轮组4、夹紧装置5和超前导管6,其中,梁体1如图 4-6所示,为长条形结构,其右侧为前端,左侧为后端,其材质质选用铝合金材料。凿岩机2坐设于梁体1上,并与梁体1滑动式连接。超前导管6与凿岩机2 固定连接,通过凿岩机2带动旋转。具体地,超前导管6通过连接套9与凿岩机 2固定连接。凿岩机2通过设置于梁体1内的钻进油缸3在动滑轮组4的带动下前进和后退。其中,如图3所示,梁体1上部外侧设有第一滑道11,凿岩机下部设有第一滑槽21,第一滑槽21与第一滑道11配合滑动。如图7-8所示,钻进油缸3包括缸体31和缸杆32,缸杆32固定在梁体1后端,缸体31相对于缸杆32前后运动。动滑轮组4包括前端动滑轮机构41和前进钢丝绳42、后端动滑轮机构43和后退钢丝绳44,前端动滑轮机构41位于梁体1中间,前端动滑轮机构41包括前端动滑轮41-1、前端安装板41-2和第二滑槽41-3,前端动滑轮41-1和第二滑槽41-3均与前端安装板41-2固定连接;第二滑槽41-3与第一滑道11配合滑动。前进钢丝绳42绕在前端动滑轮41-1上,一端固定在凿岩机 2上,另一端固定在梁体1的后端。后端动滑轮机构43设置于缸体31后端上部,后端动滑轮机构43包括后端动滑轮43-1,后退钢丝绳44绕过后端动滑轮43-1,其一端与凿岩机2后端固定连接,另一端固定在梁体1一侧。后端动滑轮机构 43还包括后端安装板43-2、第三滑槽43-3和电缆绕柱43-4,第三滑槽43-3与第一滑道11配合滑动,其中电缆绕柱43-4用于凿岩机上的电缆、油管,防止其前进和后退时被其它设备缠绕。

[0039]

如图11所示,为第一滑槽21的结构,第二滑槽41-3、第三滑槽43-3、第四滑槽71也为同样的结构,这种三角形凹槽结构与梁体1上的第一滑道11、第二滑道12的三角形凸槽相配合。

[0040]

如图12-13所示,夹紧装置5固定设置于梁体1前端,用于夹紧超前导管6,夹紧装置5包括上夹紧套51、下夹紧套52、夹紧油缸53和底板54,上夹紧套51与底板54固定连接,下夹紧套52与夹紧油缸53固定连接,下夹紧套52在夹紧油缸53 的伸缩带动下与上夹紧套51形成闭合与张开。完成导管钻进后,夹紧装置5夹紧超前导管6,凿岩机2反转,使连接套9与超前导管6之间的螺纹连接脱开。完成断开后,夹紧装置5放开夹紧,钻进油缸3缩回,在后端钢丝绳44的拉力作用下,凿岩机2后退,重新安装超前导管6,进行下一循环的打超前导管工作。

[0041]

上述结构从总体上描述了打超前导管装置,其中动滑轮组4可以使凿岩机2 的行程为钻进油缸3行程的两倍。凿岩机2可以带动超前导管6旋转前进,这样在遇到砂卵石地层

时可以将石块挪开,不会导致超前导管折弯。

[0042]

本装置还包括底座7,梁体1下部外侧设有第二滑道12,底座7上设有第四滑槽71,第三滑槽43-3与第二滑道12配合滑动。本装置还包括推进油缸8,推进油缸8一端固定在梁体1后端底部,一端与底座7固定连接。缸体31前端设有加长杆33,加长杆33与前端安装板41-2固定连接。

[0043]

通过增加底座7和推进油缸8,当需要加长超前导管6长度钻进时(加长长度不大于推进油缸8的行程),将超前导管5头部对准需要钻进的位置,先通过推进油缸8的拉力带动梁体整体前进,使旋转的超前导管钻进到土层中,直到达到推进油缸8行程;再启动钻进油缸3,使前端钢丝绳42给予凿岩机2拉力,继续钻进。当钻进油缸3伸长到达限位时,完成钻进。当钻进阻力较大时,凿岩机2可提供一定频率的冲击力克服阻力。

[0044]

另外,本装置还包括位移传感器,位移传感器安装在梁体1的后端。用于测量打进土层的超前导管6那一部分的长度。位移传感器为拉线式,其出线端与凿岩机2连接,位移传感器测量线伸出的长度,即为凿岩机2的前进距离,也就是超前导管6钻入土层的长度。

[0045]

如图14-15所示,为钻进油缸,钻进油缸3还包括钢管34,缸杆32内部中空,钢管34从缸杆32的中空部穿过,为缸体31的无杆腔供油;缸杆32中空部为缸体31的有杆腔供油。缸杆32上的尾端设有两个进油口,一路通过钢管34 为无杆腔供油,一路通过缸杆的中空部进油,在缸杆臂上有一出油口,为缸体 31的有杆腔供油。无杆腔供油,使缸体31前进,有杆腔供油,使缸体31后退,以此带动凿岩机2前进和后退。钻进油缸3的这种结构设计,使动滑轮组的安装有了着力点,给二者的配合提供了有力支撑。

[0046]

上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下可以作出的各种变化,都处于本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1