一种用于分段压裂管柱的双锚定双封隔回接系统的制作方法

1.本实用新型涉及油气井固完井技术领域,具体涉及一种用于分段压裂管柱的双锚定双封隔回接系统。

背景技术:

2.国内许多致密油气藏属于低孔、低渗气藏、非均质性较强及微裂缝发育的储层,有些油气层具有在纵向上多层系叠合发育,并伴随底水,气水关系复杂,储层遮挡层较薄等特点,导致压裂施工进行储层改造时,人工造缝易穿透底盖层而沟通底水,致使生产时出水严重,容易造成水平井全井筒水淹,影响单井产能。另外,还存在水平井已完钻,但井眼条件不满足裸眼完井管柱入井,或储层性质不满足裸眼完井改造技术要求的难题。针对此类开采难题,一般采取尾管固井后射孔储层改造完井方式。但是,常规尾管回接无锚定装置,并且密封能力一般25mpa,无法解决压裂施工对回接压裂管柱产生的上顶力及高压施工密封要求,在施工过程中存在极大风险。中国专利公开号cn109899047a公开了一种回接压裂方法及锚定可取式回接压裂井筒,具体方法为:(1)将尾管悬挂器的上端与密封盒的下端连接、将密封盒的上端与回接筒的下端连接好后下入到井内;(2)利用尾管悬挂器固井,待水泥凝固后,将回接插头与回接套管串连接,将回接插头朝下,下放到设定位置;(3)下压回接套管串使回接插头插入到回接筒内,将上部管串与下层的尾管悬挂器锁紧;(4)进行井口试压,稳压一段时间,如果无压降且回接套管串无上窜,说明锁紧及密封正常;(5)开始压裂作业;(6)压裂作业结束后,上提正转回接套管串,回接插头从回接筒中脱离出来,上提回接套管串取出回接插头,压裂作业结束。虽然结构部分相同,但这种工具在使用过程中容易因堵塞而无法实现正常丢手作业,使回接插头无法取回,且回接插头产生锚定无效状态时,影响后续操作。目前部分区块采用封隔式尾管悬挂器含回接筒、水力锚、插管封隔器及套管串到井口的承压井筒,但是其回接管柱结构复杂,存在提前坐挂、环空封隔失效及短套管弯曲变形等潜在风险。

技术实现要素:

3.本实用新型的目的就是针对现有技术存在的缺陷,提供一种用于分段压裂管柱的双锚定双封隔回接系统,采用双锚定设计,能实现备用丢手和备用封隔功能,提高工具使用可靠性,降低施工风险;能解决尾管固井后回接管串结构复杂、密封性及可靠性差等技术难题;回接管柱在压裂后可回收重复利用,提高资源利用率,节约成本;回接管串结构简单,可以保证回接管串与尾管串的全通径,满足后续生产大通径需求。

4.本实用新型的技术方案是:一种用于分段压裂管柱的双锚定双封隔回接系统,包括:

5.第一回接插头,所述第一回接插头上设有第一锚定装置,所述第一锚定装置包括锁紧卡瓦,所述锁紧卡瓦的一端设有多个一端开口并形成简支梁结构的锁紧凹槽,所述锁紧卡瓦上还设有自锁公扣;

6.回接筒,所述回接筒内壁上设有自锁母扣,所述回接筒通过锁紧卡瓦的锁紧凹槽与锁紧卡瓦可拆卸连接,并通过自锁母扣与自锁公扣锁紧,所述回接筒的下端连接有下端管柱,所述下端管柱上由上至下依次设有第二锚定装置和封隔器;

7.第二回接插头,所述第二回接插头上端与下端管柱下端连接,且第二回接插头的下端还锚定连接有另一回接筒。

8.优选的,所述第一回接插头和第二回接插头均包括由上至下依次螺纹连接的上接头、倒扣承载套、接头本体和马蹄导向头,所述锁紧卡瓦套设在所述倒扣承载套上,所述上接头下端内壁设有用于防止锁紧卡瓦轴向向上移动的上限位台阶,所述倒扣承载套外壁设有用于防止锁紧卡瓦轴向向下移动的下限位台阶,所述锁紧卡瓦的两端位于上限位台阶和下限位台阶之间。

9.优选的,所述倒扣承载套外壁上设有用于防止锁紧卡瓦周向转动的凸棱,所述凸棱位于锁紧卡瓦的锁紧凹槽内。

10.优选的,所述倒扣承载套下部的外壁上设有多组密封硫化基环;所述接头本体的下部也设有多组密封硫化基环;所述第一回接插头插入回接筒后,所述倒扣承载套上的密封硫化基环、接头本体上的密封硫化基环分别与回接筒的内壁贴合。

11.优选的,每组所述密封硫化基环均包括基环本体和至少两个橡胶密封圈;所述橡胶密封圈硫化在基环本体两端的外壁上;在所述倒扣承载套的外壁与密封硫化基环的内壁之间、接头本体的外壁与密封硫化基环的内壁之间均设有o型密封圈。

12.优选的,所述第二锚定装置为套设在下端管柱上的防退卡瓦。

13.优选的,所述锁紧卡瓦上铣有8个宽为8

‑

11mm的槽,形成8个简支梁结构。

14.优选的,所述自锁母扣为锥度马牙扣。

15.优选的,所述上接头与倒扣承载套之间位于锁紧卡瓦上方的连接处设有o型密封圈和紧定螺钉,所述倒扣承载套与接头本体的连接处设有o型密封圈和紧定螺钉;所述接头本体与马蹄导向头的连接处设有紧定螺钉。

16.本实用新型与现有技术相比较,具有以下优点:

17.1、现场使用操作简便,插入后即可实现全通径高承压井筒;

18.2、悬挂器密封及回接密封都达到70mpa,满足压裂需求;

19.3、回接管串结构简单,风险发生概率较低,安全可靠;

20.4、压裂完成后,上提正转即可丢手,现场使用方便快捷;

21.5、采用双锚定设计,具有备用丢手和备用封隔功能;

22.6、回接管柱在压裂后可回收重复利用,提高资源利用率,节约建井成本。

附图说明

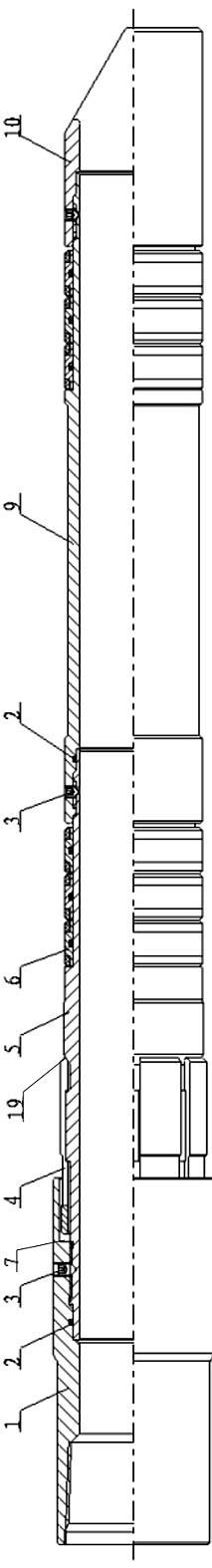

23.图1是带有自锁公扣防退卡瓦的回接插头示意图;

24.图2是本实用新型的结构示意图;

25.图3是带有自锁公扣防退卡瓦示意图;

26.图4是回接插头密封硫化基环的结构示意图;

27.图5是回接插头与回接筒配合后的结构示意图。

28.图中:1、上接头,2、o型密封圈,3、紧定螺钉,4、锁紧卡瓦,5、倒扣承载套,6、密封硫

化基环,7、上限位台阶,8、锁紧凹槽,9、接头本体,10、马蹄导向头,11、第一回接插头,12、回接筒,13、防退卡瓦,14、封隔器,15、第二回接插头,16、橡胶密封圈,17、基环本体,18、下端管柱,19、下限位台阶,20、凸棱。

具体实施方式

29.下面是结合附图和实施例对本实用新型进一步说明。

30.实施例一

31.参照图1

‑

图5所示,一种用于分段压裂管柱的双锚定双封隔回接系统,包括第一回接插头11,回接筒12和第二回接插头15。

32.其中,在第一回接插头11上设有第一锚定装置,而第一锚定装置包括锁紧卡瓦4,在锁紧卡瓦4的一端设有多个一端开口并形成简支梁结构的锁紧凹槽8,通过锁紧凹槽8可使锁紧卡瓦4与回接筒12插接时产生形变,便于进入回接筒12内,在锁紧卡瓦4上还设有自锁公扣。

33.在回接筒12的内壁上设有与自锁公扣相配合的自锁母扣,这样当锁紧卡瓦4通过锁紧凹槽5的形变进入回接筒12后,通过自锁母扣与自锁公扣锁紧,即可实现对回接筒12与第一回接插头11的锚定。

34.在回接筒12的下端连接有下端管柱18,下端管柱18上由上至下依次设有第二锚定装置和封隔器14,其中,第二锚定装置为防退卡瓦13,当井口试压35mpa不合格时,则继续下压管柱至30t,通过防退卡瓦13和胀封封隔器14实现坐封封隔,实现备用封隔功能,达到压裂的目的,安全可靠。

35.第二回接插头15的上端与下端管柱18的下端连接,且第二回接插头15的下端还锚定连接有另一回接筒,这样压裂结束后,通过上提正转即可实现第一回接插头11与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本。但当第一回接插头11与回接筒12堵塞无法实现丢手功能时,可通过上提正转第二回接插头15实现备用丢手功能,防止发生意外事故。

36.实施例二

37.一种用于分段压裂管柱的双锚定双封隔回接系统,包括第一回接插头11,回接筒12和第二回接插头15。

38.其中,在第一回接插头11上设有第一锚定装置,而第一锚定装置包括锁紧卡瓦4,在锁紧卡瓦4的一端设有多个一端开口并形成简支梁结构的锁紧凹槽8,通过锁紧凹槽8可使锁紧卡瓦4与回接筒12插接时产生形变,便于进入回接筒12内,在锁紧卡瓦4上还设有自锁公扣。

39.在回接筒12的内壁上设有与自锁公扣相配合的自锁母扣,这样当锁紧卡瓦4通过锁紧凹槽8的形变进入回接筒12后,通过自锁母扣与自锁公扣锁紧,即可实现对回接筒12与第一回接插头11的锚定。

40.在回接筒12的下端连接有下端管柱18,下端管柱18上由上至下依次设有第二锚定装置和封隔器14,其中,第二锚定装置为防退卡瓦13,当井口试压35mpa不合格时,则继续下压管柱至30t,通过防退卡瓦13和胀封封隔器14实现坐封封隔,实现备用封隔功能,达到压裂的目的,安全可靠。

41.第二回接插头15的上端与下端管柱18的下端连接,且第二回接插头15的下端还锚定连接有另一回接筒,这样压裂结束后,通过上提正转即可实现第一回接插头11与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本。但当第一回接插头11与回接筒12堵塞无法实现丢手功能时,可通过上提正转第二回接插头15实现备用丢手功能,防止发生意外事故。

42.另外,第一回接插头和第二回接插头均包括由上至下依次螺纹连接的上接头1、倒扣承载套5、接头本体9和马蹄导向头10,锁紧卡瓦4套设在倒扣承载套5上,上接头1下端内壁设有用于防止锁紧卡瓦4轴向向上移动的上限位台阶7,倒扣承载套5外壁设有用于防止锁紧卡瓦4轴向向下移动的下限位台阶19,锁紧卡瓦4的两端位于上限位台阶7和下限位台阶19之间,这样能限定锁紧卡瓦4在轴向上移动,防止在下压管柱时产生位移而起不到锚定作用。

43.实施例三

44.一种用于分段压裂管柱的双锚定双封隔回接系统,包括第一回接插头11,回接筒12和第二回接插头15。

45.其中,在第一回接插头11上设有第一锚定装置,而第一锚定装置包括锁紧卡瓦4,在锁紧卡瓦4的一端设有多个一端开口并形成简支梁结构的锁紧凹槽8,通过锁紧凹槽8可使锁紧卡瓦4与回接筒12插接时产生形变,便于进入回接筒12内,在锁紧卡瓦4上还设有自锁公扣。

46.在回接筒12的内壁上设有与自锁公扣相配合的自锁母扣,这样当锁紧卡瓦4通过锁紧凹槽8的形变进入回接筒12后,通过自锁母扣与自锁公扣锁紧,即可实现对回接筒12与第一回接插头11的锚定。

47.在回接筒12的下端连接有下端管柱18,下端管柱18上由上至下依次设有第二锚定装置和封隔器14,其中,第二锚定装置为防退卡瓦13,当井口试压35mpa不合格时,则继续下压管柱至30t,通过防退卡瓦13和胀封封隔器14实现坐封封隔,实现备用封隔功能,达到压裂的目的,安全可靠。

48.第二回接插头15的上端与下端管柱18的下端连接,且第二回接插头15的下端还锚定连接有另一回接筒,这样压裂结束后,通过上提正转即可实现第一回接插头11与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本。但当第一回接插头11与回接筒12堵塞无法实现丢手功能时,可通过上提正转第二回接插头15实现备用丢手功能,防止发生意外事故。

49.另外,第一回接插头和第二回接插头均包括由上至下依次螺纹连接的上接头1、倒扣承载套5、接头本体9和马蹄导向头10,锁紧卡瓦4套设在倒扣承载套5上,上接头1下端内壁设有用于防止锁紧卡瓦4轴向向上移动的上限位台阶7,倒扣承载套5外壁设有用于防止锁紧卡瓦4轴向向下移动的下限位台阶19,锁紧卡瓦4的两端位于上限位台阶7和下限位台阶19之间,这样能限定锁紧卡瓦4在轴向上移动,防止在下压管柱时产生位移而起不到锚定作用。

50.倒扣承载套5外壁上设有用于防止锁紧卡瓦4周向转动的凸棱20,凸棱20位于锁紧卡瓦4的锁紧凹槽8内,压裂完成后,上提正转回接管串,即可实现丢手,通过凸棱20可以防止锁紧卡瓦4周向圆周运动,保证丢手的顺利进行。

51.实施例四

52.一种用于分段压裂管柱的双锚定双封隔回接系统,包括第一回接插头11,回接筒12和第二回接插头15。

53.其中,在第一回接插头11上设有第一锚定装置,而第一锚定装置包括锁紧卡瓦4,在锁紧卡瓦4的一端设有多个一端开口并形成简支梁结构的锁紧凹槽8,通过锁紧凹槽8可使锁紧卡瓦4与回接筒12插接时产生形变,便于进入回接筒12内,在锁紧卡瓦4上还设有自锁公扣。

54.在回接筒12的内壁上设有与自锁公扣相配合的自锁母扣,这样当锁紧卡瓦4通过锁紧凹槽8的形变进入回接筒12后,通过自锁母扣与自锁公扣锁紧,即可实现对回接筒12与第一回接插头11的锚定。

55.在回接筒12的下端连接有下端管柱18,下端管柱18上由上至下依次设有第二锚定装置和封隔器14,其中,第二锚定装置为防退卡瓦13,当井口试压35mpa不合格时,则继续下压管柱至30t,通过防退卡瓦13和胀封封隔器14实现坐封封隔,实现备用封隔功能,达到压裂的目的,安全可靠。

56.第二回接插头15的上端与下端管柱18的下端连接,且第二回接插头15的下端还锚定连接有另一回接筒,这样压裂结束后,通过上提正转即可实现第一回接插头11与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本。但当第一回接插头11与回接筒12堵塞无法实现丢手功能时,可通过上提正转第二回接插头15实现备用丢手功能,防止发生意外事故。

57.另外,第一回接插头和第二回接插头均包括由上至下依次螺纹连接的上接头1、倒扣承载套5、接头本体9和马蹄导向头10,锁紧卡瓦4套设在倒扣承载套5上,上接头1下端内壁设有用于防止锁紧卡瓦4轴向向上移动的上限位台阶7,倒扣承载套5外壁设有用于防止锁紧卡瓦4轴向向下移动的下限位台阶19,锁紧卡瓦4的两端位于上限位台阶7和下限位台阶19之间,这样能限定锁紧卡瓦4在轴向上移动,防止在下压管柱时产生位移而起不到锚定作用。

58.倒扣承载套5外壁上设有用于防止锁紧卡瓦4周向转动的凸棱20,凸棱20位于锁紧卡瓦4的锁紧凹槽8内,压裂完成后,上提正转回接管串,即可实现丢手,通过凸棱20可以防止锁紧卡瓦4周向圆周运动,保证丢手的顺利进行。

59.倒扣承载套5下部的外壁上设有多组密封硫化基环6;接头本体9的下部也设有多组密封硫化基环6;第一回接插头11插入回接筒12后,倒扣承载套5上的密封硫化基环6、接头本体9上的密封硫化基环6分别与回接筒12的内壁贴合。

60.每组密封硫化基环6均包括基环本体17和至少两个橡胶密封圈16;橡胶密封圈16硫化在基环本体17两端的外壁上;在倒扣承载套5的外壁与基环本体17的内壁之间、接头本体9的外壁与基环本体17的内壁之间均设有o型密封圈2。每组密封硫化基环6是在一个基环本体17的外圆上硫化两个橡胶密封圈16来进行环空密封的,该密封形式较常规v型圈密封形式密封压力高,可承压70mpa,且不易损坏,多次插拔回接筒后,仍可继续使用。通过设有的o型密封圈2,实现倒扣承载套5、接头本体9与密封硫化基环6之间的间隙密封。

61.实施例五

62.一种用于分段压裂管柱的双锚定双封隔回接系统,包括第一回接插头11,回接筒

12和第二回接插头15。

63.其中,在第一回接插头11上设有第一锚定装置,而第一锚定装置包括锁紧卡瓦4,在锁紧卡瓦4的一端设有多个一端开口并形成简支梁结构的锁紧凹槽8,通过锁紧凹槽8可使锁紧卡瓦4与回接筒12插接时产生形变,便于进入回接筒12内,在锁紧卡瓦4上还设有自锁公扣。

64.在回接筒12的内壁上设有与自锁公扣相配合的自锁母扣,这样当锁紧卡瓦4通过锁紧凹槽8的形变进入回接筒12后,通过自锁母扣与自锁公扣锁紧,即可实现对回接筒12与第一回接插头11的锚定。

65.在回接筒12的下端连接有下端管柱18,下端管柱18上由上至下依次设有第二锚定装置和封隔器14,其中,第二锚定装置为防退卡瓦13,当井口试压35mpa不合格时,则继续下压管柱至30t,通过防退卡瓦13和胀封封隔器14实现坐封封隔,实现备用封隔功能,达到压裂的目的,安全可靠。

66.第二回接插头15的上端与下端管柱18的下端连接,且第二回接插头15的下端还锚定连接有另一回接筒,这样压裂结束后,通过上提正转即可实现第一回接插头11与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本。但当第一回接插头11与回接筒12堵塞无法实现丢手功能时,可通过上提正转第二回接插头15实现备用丢手功能,防止发生意外事故。

67.另外,第一回接插头和第二回接插头均包括由上至下依次螺纹连接的上接头1、倒扣承载套5、接头本体9和马蹄导向头10,锁紧卡瓦4套设在倒扣承载套5上,上接头1下端内壁设有用于防止锁紧卡瓦4轴向向上移动的上限位台阶7,倒扣承载套5外壁设有用于防止锁紧卡瓦4轴向向下移动的下限位台阶19,锁紧卡瓦4的两端位于上限位台阶7和下限位台阶19之间,这样能限定锁紧卡瓦4在轴向上移动,防止在下压管柱时产生位移而起不到锚定作用。

68.倒扣承载套5外壁上设有用于防止锁紧卡瓦4周向转动的凸棱20,凸棱20位于锁紧卡瓦4的锁紧凹槽8内,压裂完成后,上提正转回接管串,即可实现丢手,通过凸棱20可以防止锁紧卡瓦4周向圆周运动,保证丢手的顺利进行。

69.倒扣承载套5下部的外壁上设有多组密封硫化基环6;接头本体9的下部也设有多组密封硫化基环6;第一回接插头11插入回接筒12后,倒扣承载套5上的密封硫化基环6、接头本体9上的密封硫化基环6分别与回接筒12的内壁贴合。

70.每组密封硫化基环6均包括基环本体17和至少两个橡胶密封圈16;橡胶密封圈16硫化在基环本体17两端的外壁上;在倒扣承载套5的外壁与密封硫化基环6的内壁之间、接头本体9的外壁与密封硫化基环6的内壁之间均设有o型密封圈2。每组密封硫化基环6是在一个基环本体17的外圆上硫化两个橡胶密封圈16来进行环空密封的,该密封形式较常规v型圈密封形式密封压力高,可承压70mpa,且不易损坏,多次插拔回接筒12后,仍可继续使用。通过设有的o型密封圈2,实现倒扣承载套5、接头本体9与密封硫化基环6之间的间隙密封。

71.所述的第二锚定装置为套设在下端管柱18上的防退卡瓦13。通过防退卡瓦13和封隔器14能使其锚定在套管内壁上。防退卡瓦13和封隔器14具有备用封隔功能,若第二回接插头15锚定后试压合格,则不胀封封隔器14,压裂后上、下回接筒均可丢手;若下部的第二

回接插头15锚定后试压不合格,则涨封封隔器14,启用备用封隔功能,达到压裂的目的,因此具备双锚定双封隔功能。

72.锁紧卡瓦4上沿圆周方向均匀铣有8个宽为8

‑

11mm的槽,形成8个简支梁结构。且自锁母扣为锥度马牙扣。锁紧卡瓦4的简支梁结构在外力作用下就会插入回接筒12相应的锥度马牙扣内,将上部管串与下层尾管悬挂器锁紧,这时候密封硫化基环6与回接筒12内壁贴合,形成密封。

73.在上接头1与倒扣承载套5之间位于锁紧卡瓦4上方的连接处设有o型密封圈2和紧定螺钉3,倒扣承载套5与接头本体9的连接处设有o型密封圈2和紧定螺钉3;接头本体9与马蹄导向头10的连接处设有紧定螺钉3。

74.结合附图,将分段压裂管柱的双锚定双封隔回接系统的工作原理介绍如下:现场尾管悬挂器坐挂、验挂、替浆、取出中心管,等水泥凝固后,再进行尾管回接射孔压裂。首先将分段压裂管柱的双锚定双封隔回接系统与套管串相连,下放到设计位置后,下压管串5t,锁紧卡瓦4的简支梁结构在外力作用下就会插入回接筒12相应的锥度马牙扣内,将上部管串与下层尾管悬挂器锁紧,这时候密封硫化基环6与回接筒12内壁贴合,形成密封。

75.此时进行井口试压35mpa,稳压1小时,无压降且回接管串无上窜,说明锁定及密封正常,由于回接套管与悬挂器及插头之间可以做到相同的内径,这样就提供了一个大通径、高承压的井筒,方便后期的压裂作业。压裂作业结束后,由于锁紧卡瓦4与回接筒之间的锁紧螺纹是反向螺纹连接,因此,需要上提正转管串,这样,第一回接插头11和第二回接插头15均可与回接筒12脱离开来,具有备用丢手功能,上提管串就可以取出回接插头,压裂作业结束。如当第一回接插头11被堵塞无法完成丢手功能时,可利用第二回接插头15完成丢手,操作更加灵活,可靠性好。

76.若井口试压35mpa不合格,则继续下压管柱至30t,胀封封隔器,再次进行井口试压35mpa,稳压1小时,无压降且回接管串无上窜,说明锁定及密封正常,压裂作业结束后,相同方法上提正转管串,取出回接插头,压裂作业结束。

77.本发明将悬挂器回接筒顶部设置与回接锚定插头配合的自锁螺纹,同时回接插头上配有与回接筒12配合的锁紧卡瓦4,下压即可将锁紧卡瓦4插入回接筒12内,实现回接管串的锚定;回接插头处采用密封基环的密封形式,保证在回接筒12内密封能力达到70mpa,这样既可以保证回接管串结构简单,避免单元过多造成的累加风险,同时也可以实现回接井筒内的高压密封要求,并且压裂结束后,通过上提正转即可实现回接插头与悬挂器回接筒的丢手,可以实现上层回接套管的回收再利用,节约成本;同时,本发明具有备用丢手和备用封隔功能,若下部回接插头锚定后试压合格,则不胀封封隔器,压裂后上、下回接筒均可丢手;若下部回接插头锚定后试压不合格,则涨封封隔器,启用备用封隔功能,达到压裂的目的。

78.传统水平井尾管回接压裂工艺,管串结构复杂,回接时工具较多,操作复杂,风险较大,且成本较高,不符合目前低成本开采的理念。因此本发明通过固完井工具一体化设计思路,解决尾管固井后回接管串结构复杂、密封性及可靠性差等技术难题;采用双锚定设计,实现备用丢手和备用封隔功能。实现尾管固井回接后,形成回接管柱与尾管管柱密封锚定一体化的高承压井筒。同时,回接管柱在压裂后可回收重复利用,提高资源利用率,节约成本;回接管串结构简单,只有回接插头与套管串,可以保证回接管串与尾管串的全通径,

满足后续生产大通径需求,具有良好的经济与社会效益。

79.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1