一种基于变频技术的不停机间抽方法与流程

1.本发明属于油井智能控制方法领域,尤其涉及一种基于变频技术的不停机间抽方法。

背景技术:

2.近年来,油田公司大力推进油井间开工程。实践证明,低液量井在现有技术条件下很难实现供排协调,油井间开是机采系统提效最关键、最具潜力、最经济有效的技术手段。随着间开井数的逐年增多,传统的人工间开方式存在明显的短板和矛盾,需要加快技术创新以助推模式转型,主要集中解决优化三方面问题:

3.(1)传统停机间开方式,在油井停机的时间段内,由于泵漏失等因素存在,会导致油管内的液面出现下降,然后在开机生产的过程中,井筒内的变化情况是,首先液体充满油管,然后井口才能正常出液,这种情况下,严重影响抽油机的效率以及油井产量。如果采取停机间隔较小的模式间开,虽然油管内的液面可以稳定在一定范围内,但是由于停机时间短,抽油机频繁启停,存在一定安全隐患。如果采取停机间隔较大的模式间开,则油管内的液面变化幅度大,影响井口的出液。

4.(2)停机间开方式的抽油机,抽油机本身处于“大马拉小车”状态,电机负载率低下,抽油机系统效率低;间开虽然解决了生产过程的泵效低的问题,但系统效率提升依然有限;

5.(3)停机间开在停机状态下,由于没有流动,对于井口管线容易造成堵塞,同时井筒内也容易造成结蜡,在抽油机运行和启动过程中容易造成卡泵;抽油机停机过程中,停机位置难以控制,若抽油机驴头无法停在下死点,抽油机启动过程中,容易造成“杆打架”现象,容易造成断杆。

技术实现要素:

6.本发明的目的旨在解决上述问题,提供一种基于变频技术的不停机间抽方法。

7.本发明所述基于变频技术的不停机间抽方法,包括:获取抽油机当前电机频率f0,然后计算其当前电机负载率l0,电机负载率可根据以下公式计算:式中l为电机负载率,f为频率,p

实

为实际输入功率,p

额

电机额定功率,a、b为常数。

8.计算油井在高频与低频下的每个生产区间的产量q,耗电量e,满足:产量q≥δq

目

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)式中q

目

为目标产液量,δ为偏差系数;筛选满足公式(2)且耗电量最小的区间,该耗电量最小的区间对应的工作时长及频率即为最优解,然后控制抽油机按照相应频率及工作时长完成不停机间抽。

9.进一步,本发明所述基于变频技术的不停机间抽方法,计算所述电机负载率包括

如下步骤:获取当前电机频率f0,判断当前频率是否处于异常状态;当f0>f

max

或者f0<f

min

时(式中f

max

为该电机的最大安全生产频率,f

min

为该电机的最小安全生产频率),则该抽油机的电机频率当前处于异常状态,对该抽油机不做计算。当f

min

≤f0≤f

max

时,设定电机高效区间的最小负载率为l

min

(该值可根据电机负载率曲线确定);获取频率与输入功率数据,根据公式(1)计算当前电机负载率l0;所述油井高频与低频计算包括如下步骤:如果l0≥l

min

,则电机在高频时的频率f

高

=f0,若l0<l

min

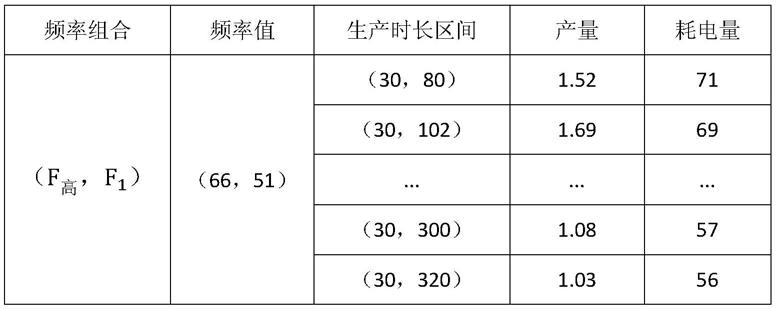

,计算当电机负载率达到l

min

时,其对应的频率f

高

,若f

高

≤f

max

,则该频率处于电机正常频率范围内,如果f

高

>f

max

,则取f

高

=f

max

。

10.将f

min

至f

高

,均分为n等份(5≥n≥3),即δf≥1,则低频频率f

i

=f0‑

i*δf(i=1,2,...,n)。

11.确定所述最优解包括如下步骤:控制抽油机电机分别以频率组合(f

高

,f

i

)进行生产,首先以高频f

高

进行生产,采集生产过程中的动液面h,当油井动液面下降至稳定不变或者泵充满度η≤η

min

(η

min

为设定的泵充满度有效范围的最小值),此时动液面达到最低h

min

,记录当前时间为t0。若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

12.动液面达到最低时控制抽油机以低频f

i

进行生产,采集生产过程中的动液面h,当动液面逐渐上升趋于稳定不变或泵充满度η≥η

max

时(η

max

为设定的泵充满度有效范围的最大值),此时低频生产时段结束,动液面达到最高h

max

,记录当前时间为t

m

,计算低频生产时段内产液量q

i

,若动液面本身不变化且泵充满度本身不变化时,控制抽油机以频率f

i

持续生产。

13.当动液面达到最高时控制抽油机以高频f

高

进行生产,采集生产过程中的动液面h,当动液面逐渐下降到h

min

或泵充满度η≤η

min

时,此时高频生产时段结束,记录当前时间为t

n

,计算高频生产时段内产液量q

高

,若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

14.此时得到以频率组合(f

高

,f

i

)进行生产的完整周期内动液面随时间变化数据以及时间、产液量数据。将高频生产时段的动液面随时间变化数据进行平滑递减处理,对低频生产时段的动液面随时间变化数据进行平滑递增处理。高频生产时段t

m

至t

n

按设定周期δt分为k段,计算每个设定周期内的产液量δq和耗电量δe,插值计算每个设定周期的动液面起始值h1和结束值h2;计算低频生产时段动液面从h2上升到h1时所用的时长t

t

,以及在该时段内的产量q

t

和e

t

,此时得到设定周期内以频率组合(f

高

,f

i

)按(δt,t

t

)进行生产时的产量q=δq+q

t

,耗电量e=δe+e

t

;将高频生产时段按设定周期逐步累加,计算所有区间的高频与低频时长(t

高i

,t

ti

),产量q,耗电量e数据。

15.根据以上自学习过程得到每组频率组合(f

高

,f

i

)以及对应的最佳工作时长(t

高

,t

i

),选择单位产量最大的组合,根据公式(2)进行评价,若不满足公式,则延长高频生产的时长t

高

(增加的时间步长δt),重新学习。若满足公式,则该频率组合以及对应的工作时长即为最优解。

16.进一步,本发明所述基于变频技术的不停机间抽方法,所述自学习计算频率组合

的最优工作时长周期的步骤包括:控制抽油机电机分别以频率组合(f

高

,f

i

)进行生产,首先以高频f

高

进行生产,采集生产过程中的动液面h,当一段时长t内(t为设定值,可取60分钟)油井动液面下降幅度小于等于δd(δd为设定的最小变化率)或泵平均充满度η

avg

≤η

min

时(η

avg

为时段t内的平均泵充满度,η

min

为设定的泵充满度有效范围的最小值),此时动液面达到最低h

min

,记录当前时间为t0。若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

17.动液面达到最低时控制抽油机以低频f

i

进行生产,采集生产过程中的动液面h,当一段时长t内油井动液面上升幅度小于等于δd或泵平均充满度η

avg

≥η

max

时(η

max

为设定的泵充满度有效范围的最大值),此时低频生产时段结束,动液面达到最高h

max

,记录当前时间为t

m

,计算低频生产时段内产液量q

i

,若动液面本身不变化且泵充满度本身不变化时,控制抽油机以频率f

i

持续生产。

18.当动液面达到最高时控制抽油机以高频f

高

进行生产,采集生产过程中的动液面h,当一段时长t内油井动液面下降幅度小于等于δd或泵平均充满度η

avg

≤η

min

时,此时高频生产时段结束,记录当前时间为t

n

,计算高频生产时段内产液量q

高

,若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

19.此时得到以频率组合(f

高

,f

i

)进行生产的完整周期内动液面随时间变化数据(t

j

,h

j

)以及产液量(t

j

,q

j

)、耗电量(t

j

,e

j

)随时间变化数据(j=0,1,...,m,...n)采用五点平均法,将高频生产时段的动液面随时间变化数据进行平滑递减处理,对低频生产时段的动液面随时间变化数据进行平滑递增处理。高频生产时段t

m

至t

n

按设定周期δt(30分钟)分为k段,计算每个设定周期内的开始时间t

s

=t

m

+x

×

δt(x=1,2,...,k

‑

1,m≤s≤n),结束时间t

e

=t

m

+(x+1)

×

δt(x=1,2,...,k

‑

1,m≤e≤n),插值计算t

s

对应的动液面t

e

对应的动液面计算设定周期内的产液量(s≤u≤v≤e,w为个数);和耗电量(s≤u≤v≤e,w为个数),插值计算低频生产时段动液面h

e

对应的时间t’e

,h

s

对应的时间t’s

,则低频生产时动液面从h

e

上升到h

s

时所用的时长t

t

=t’s

‑

t’e

,以及在该时段内的产量q

t

和e

t

,此时得到该设定周期内的产量q=δq+q

t

,耗电量e=δe+e

t

;计算完所有周期,筛选产量q≥δq

目

(q

目

为目标产液量,δ为偏差系数)且耗电量最小的周期,即为频率组合(f

高

,f

i

)的最优生产周期。如果所有周期都不满足q≥δq

目

,则选择产量最大的周期,延长其生产时长δt,重新学习计算直至找到最优周期。

20.进一步,本发明所述基于变频技术的不停机间抽方法,所述最优频率组合的确定步骤包括:根据自学习过程得到每组频率组合(f

高

,f

i

)下的最优周期时长(δq,t

t

),产量q,耗电量e的数据,选择耗电量最小的频率组合,即为最优频率组合。

21.进一步,本发明所述基于变频技术的不停机间抽方法,根据所述电机负载率l计算频率f的具体步骤包括:如果存在多组历史数据,则根据最近两次的频率f与输入功率p数据,计算关系参数a和b;如果不存在历史数据或者历史数据单一,则改变抽油机电机频率,待其运行稳定后,记录频率f与输入功率p,得到2组数据后,计算关系参数a和b;然后根据公式(1)计算出在任一电机负载率l下对应的频率f。

22.本发明提供一种基于变频技术的不停机间抽方法,该技术基于不停机间抽方法,有效解决了井筒内液面损失和抽油机频繁启停问题,避免间抽工作中的液量损失和安全隐患;基于变频技术,有效解决了抽油机运行过程中效率低,可以极大程度提高油井的生产效率,本发明避免了油井井筒和管线内因油井停止流动导致的隐患。本发明是一种精细化、全面考虑抽油系统效率的控制方式,有效解决传统抽油机冲次优化和停机间开过程中存在问题。

附图说明

23.图1为本发明所述基于变频技术的不停机间抽方法流程示意图;图2为本发明实施例所述自学习计算高频与低频最佳生产周期流程示意图;图3为本发明实施例所述计算最优频率组合流程示意图;图4为本发明实施例所述根据电机负载率l计算频率f流程示意图。

具体实施方式

24.下面通过附图及实施例对本发明所述基于变频技术的不停机间抽方法进行详细说明。

25.本公开实施例所述基于变频技术的不停机间抽方法如图1所示,包括如下步骤:获取当前电机频率f0,判断如果f0>f

max

或者f0<f

min

时(式中f

max

为该电机的最大安全生产频率,f

min

为该电机的最小安全生产频率),则该抽油机的电机频率当前处于异常状态,对该抽油机不做计算。

26.当f

min

≤f0≤f

max

时,设定电机高效区间的最小负载率为l

min

(该值可根据电机负载率曲线确定),根据以下公式计算当前电机负载率l0:式中l为电机负载率,f为频率,p

实

为实际输入功率,p

额

电机额定功率,a、b为常数。

27.如图4所示,如果存在多组历史数据,则根据最近两次的频率f与输入功率p数据,计算关系参数a和b;如果不存在历史数据或者历史数据单一,则改变抽油机电机频率,待其运行稳定后,记录频率f与输入功率p,得到2组数据后,计算关系参数a和b。

28.如果l0≥l

min

,则电机在高频时的频率f

高

=f0,若l0<l

min

,计算当电机负载率达到l

min

时,其对应的频率f

高

,若f

高

≤f

max

,则该频率处于电机正常频率范围内,如果f

高

>f

max

,则取f

高

=f

max

。

29.将f

min

至f

高,

均分为n等份(5≥n≥3),即δf≥1,则低频频率f

i

=f0‑

i*δf(i=1,2,...,n)。

30.如图2所示,控制抽油机电机分别以频率组合(f

高

,f

i

)进行生产,首先以高频f

高

进行生产,采集生产过程中的动液面h,当一段时长t内(t为设定值,在本公开实施例中t=60分钟)油井动液面下降幅度小于等于δd(δd为设定的最小变化率)或泵平均充满度η

avg

≤η

min

时(η

avg

为时段t内的平均泵充满度,η

min

为设定的泵充满度有效范围的最小值),此时动液面达到最低h

min

,记录当前时间为t0。若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

31.动液面达到最低时控制抽油机以低频f

i

进行生产,采集生产过程中的动液面h,当一段时长t内油井动液面上升幅度小于等于δd或泵平均充满度η

avg

≥η

max

时(η

max

为设定的泵充满度有效范围的最大值),此时低频生产时段结束,动液面达到最高h

max

,记录当前时间为t

m

,计算低频生产时段内产液量q

i

,若动液面本身不变化且泵充满度本身不变化时,控制抽油机以频率f

i

持续生产。

32.当动液面达到最高时控制抽油机以高频f

高

进行生产,采集生产过程中的动液面h,当一段时长t内油井动液面下降幅度小于等于δd或泵平均充满度η

avg

≤η

min

时,此时高频生产时段结束,记录当前时间为t

n

,计算高频生产时段内产液量q

高

,若动液面本身不下降并且泵充满度也不变化,则控制抽油机以频率f

高

持续生产。

33.此时得到以频率组合(f

高

,f

i

)进行生产的完整周期内动液面随时间变化数据(t

j

,h

j

)以及产液量(t

j

,q

j

)、耗电量(t

j

,e

j

)随时间变化数据(j=0,1,...,m,...n)采用五点平均法,将高频生产时段的动液面随时间变化数据进行平滑递减处理,对低频生产时段的动液面随时间变化数据进行平滑递增处理。高频生产时段t

m

至t

n

按设定周期δt(在本公开实施例中δt=30分钟)分为k段,计算每个设定周期内的开始时间t

s

=t

m

+x

×

δt(x=1,2,...,k

‑

1,m≤s≤n),结束时间t

e

=t

m

+(x+1)

×

δt(x=1,2,...,k

‑

1,m≤e≤n),插值计算t

s

对应的动液面t

e

对应的动液面计算设定周期内的产液量(s≤u≤v≤e,w为个数)和耗电量(s≤u≤v≤e,w为个数),插值计算低频生产时段动液面h

e

对应的时间t’e

,h

s

对应的时间t’s

,则低频生产时动液面从h

e

上升到h

s

时所用的时长t

t

=t’s

‑

t’e

,以及在该时段内的产量q

t

和e

t

,此时得到该设定周期内的产量q=δq+q

t

,耗电量e=δe+e

t

;计算完所有周期,筛选产量q≥δq

目

(q

目

为目标产液量,δ为偏差系数)且耗电量最小的周期,即为频率组合(f

高

,f

i

)的最优生产周期。如果所有周期都不满足q≥δq

目

,则选择产量最大的周期,延长其生产时长δt,重新学习计算直至找到最优周期。

34.如图3所示,根据以上自学习过程得到每组频率组合(f

高

,f

i

)下的最优周期时长(δq,t

t

),产量q,耗电量e的数据,选择耗电量最小的频率组合,即为最优频率组合。

35.本公开实施例具体以某抽油井工作状况参数表为例,包括如下步骤:

36.该抽油机电机生产安全频率范围为20hz~70hz(即f

min

=20,f

max

=70),电机额定功率p

额

=15kw,电机高效生产区间的最小负载率为l

min

=70%,其当前生产频率为f=50hz,目标产液量q

目

=1.37,偏差系数δ=0.9

37.(2)当前频率f

min

<f<f

max

,处于正常范围,因此继续进行计算。

38.(3)获取该井最近的两次频率与输入功率历史数据如下表2:表2 频率输入功率数据一304.7数据二355.5根据公式(1):4.7/15=a*30/15+b

5.5/15=a*35/15+b可计算出常数a=0.16,b≈

‑

0.007。

39.(4)根据公式(1)以及常数a、b值,计算当前电机负载率l0=0.16*50/15

‑

0.007约为52.6%。因为l0<l

min

,因此计算当电机负载率达到l

min

时对应的频率f

高

=(0.7+0.007)*15/0.16≈66。

40.(5)f

高

‑

f

min

=66

‑

20=46,均分为3等份,δf≈15,低频频率f

i

=f0‑

i*δf(i=1,2,3)。

41.(6)控制抽油机以频率(f

高

,f1)=(66,51)进行生产,自学习计算得到生产时长以及产量、耗电量部分数据如下表3:表3

42.(7)根据表三筛选满足q≥δq

目

=0.9*1.37=1.233且耗电量最小的生产区间为(30,102),即得到以(f

高

,f1)进行生产的最佳工作时长。

43.(8)控制抽油机再以频率(f

高

,f2)=(66,36),(f

高

,f3)=(66,20)分别进行生产,自学习计算得到最佳生产时长以及产量、耗电量数据如下表4:表4频率组合频率值最佳生产时长产量耗电量(f

高

,f1)(66,51)(30,102)1.6969(f

高

,f2)(66,36)(30,90)1.4268(f

高

,f3)(66,20)(30,108)1.5371

44.(9)根据表4可以发现频率组合(f

高

,f2)以(30,90)进行生产时,产量满足要求且耗电量最小。因此(f

高

,f2)以及生产时长(30,90)为最优值,即电机以高频66hz进行生产30分钟,然后转为以低频36hz进行生产90分钟。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1