一种齿轮式全自动联锁风门电液控制系统的制作方法

1.本实用新型涉及矿井下通风控制技术领域,尤其涉及一种齿轮式全自动联锁风门电液控制系统。

背景技术:

2.为了矿井内有良好的空气环境及安全生产的要求,在煤矿井口有大型通风设备向井下强行送风,所送的新风充满整个矿井,为了减少人为送风损失,在煤矿井下的巷道内安装有风门,目前,随着无气源矿井对全自动风门需求量的增加,需要通过电液控制风门开闭,但是现有的电液控制风门中油缸等联锁元件全部外漏,会加速元件的老化,使用寿命大大减少;另一方面,还存在电液控制油路复杂或无法同步打开风门的各个门扇的缺陷,使用不便。因此需要针对这些不足开发一种齿轮式全自动联锁风门电液控制系统。

技术实现要素:

3.本实用新型的目的在于提供一种齿轮式全自动联锁风门电液控制系统,用以解决现有风门中无法同步打开风门各门扇和元件外漏易老化的问题。

4.为了解决上述问题,本实用新型采用以下技术方案:

5.一种齿轮式全自动联锁风门电液控制系统,包括两个对称的门柱,两个门柱之间安装有两扇正风门和两扇反风门,正风门和反风门均为结构相同的弧形门扇,门柱上方安装有顶箱,顶箱内部安装有两组对称设置的风门推拉组件,每组风门推拉组件同时对应控制一扇正风门和一扇反风门,

6.顶箱内还安装有卸压油缸和用于推动风门推拉组件的推拉油缸,每组风门推拉组件至少配有一个所述推拉油缸,推拉油缸的活塞杆端部与风门推拉组件铰接,卸压油缸的活塞杆端部伸出后顶压其中一扇正风门,其中一个门柱的外侧下部安装有防护箱体,防护箱体内安装有液压泵站,液压泵站的出油口通过电磁换向阀连接有后腔供油管,后腔供油管通过同步阀分别与各推拉油缸的后腔连通,液压泵站的回油口通过电磁换向阀连接有前腔供油管,前腔供油管分别与各推拉油缸的前腔连通,卸压油缸的后腔与后腔供油管连通,卸压油缸的前腔与前腔供油管连通。

7.可选地,卸压油缸的缸座通过铰座安装在顶箱内,卸压油缸的活塞杆端部可拆卸地固定连接有顶压板,与其对应的正风门上可拆卸地固定有顶压垫,顶压垫上设有防滑纹。

8.可选地,所述电磁换向阀为三位四通电磁阀。

9.可选地,每组风门推拉组件均包括齿轮箱、转臂和连杆,齿轮箱内设置有两个相互啮合的齿扇,每个齿扇的齿轮轴上分别固定连接一根所述转臂,连杆铰接在转臂的另一端和弧形门扇之间,推拉油缸的缸座铰接在顶箱内,推拉油缸的活塞杆端部铰接在转臂上。

10.可选地,所述齿扇的角度为90

°

。

11.可选地,齿轮箱通过螺栓可拆卸地安装在顶箱内,齿轮轴转动连接在齿轮箱上,齿轮轴的轴线与顶箱平面垂直。

12.采用上述技术方案,本实用新型具有以下优点:

13.本实用新型在机械结构上通过两组风门推拉组件控制各转臂同步带动连杆、弧形门扇的动作,在控制油路上,通过同步阀将液压油等量分流至两个推拉油缸,以使推拉油缸执行速度保持同步;控制风门联锁的机械结构和油路均置于顶箱和门柱内进行保护,液压泵站设置在门柱外侧的防护箱体内进行保护,可有效避免元件外漏导致的老化和寿命减少。

14.另外,本实用新型还设置了卸压油缸,并在卸压油缸活塞杆端部设置顶压板,可在卸压油缸辅助开门时减轻活塞杆对正风门的局部压力,避免在顶压过程中损坏门扇。

附图说明

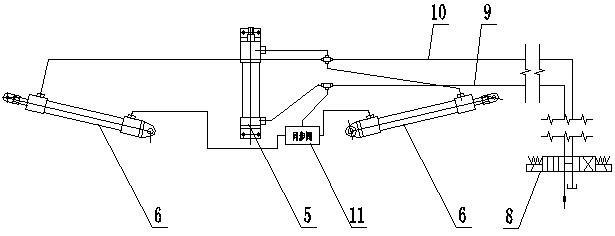

15.图1是本实用新型的电液控制原理图;

16.图2是本实用新型的俯视图;

17.图3是本实用新型的主视图。

具体实施方式

18.为了使本实用新型的技术目的、技术方案和有益效果更加清楚,下面结合附图1

‑

3和具体实施例对本实用新型的技术方案做出进一步的说明。

19.一种齿轮式全自动联锁风门电液控制系统,包括两个对称的门柱1,两个门柱1之间安装有两扇正风门2和两扇反风门3,正风门2和反风门3均为结构相同的弧形门扇,门柱1上方安装有顶箱4,顶箱4内部安装有两组对称设置的风门推拉组件,每组风门推拉组件同时对应控制一扇正风门2和一扇反风门3,

20.顶箱4内还安装有卸压油缸5和用于推动风门推拉组件的推拉油缸6,每组风门推拉组件至少配有一个所述推拉油缸6,本实施例中,每组风门推拉组件配有一个所述推拉油缸6,推拉油缸6的活塞杆端部与风门推拉组件铰接,卸压油缸5的活塞杆端部伸出后顶压其中一扇正风门2,其中一个门柱1的外侧下部安装有防护箱体7,防护箱体7内安装有液压泵站,液压泵站包括油箱、防爆电机、油位计、压力计等,液压泵站的出油口通过电磁换向阀8连接有后腔供油管9,后腔供油管9通过同步阀11分别与各推拉油缸6的后腔连通,液压泵站的回油口通过电磁换向阀8连接有前腔供油管10,前腔供油管10分别与各推拉油缸6的前腔连通,卸压油缸5的后腔与后腔供油管9连通,卸压油缸5的前腔与前腔供油管10连通。

21.由于正风门2逆风开启,在开门前,正风门2的内外两侧风压不同,通过卸压油缸5顶动正风门2,两扇正风门2之间出现缝隙,可使正风门2内外侧风压差减小,再控制推拉油缸6开门时可更为省力快捷。

22.作为本实用新型的其中一个实施例,卸压油缸5的缸座通过铰座安装在顶箱4内,卸压油缸5的活塞杆端部可拆卸地固定连接有顶压板12,与其对应的正风门2上可拆卸地固定有顶压垫13,顶压垫13上设有防滑纹,设置顶压板12和顶压垫13,可在卸压油缸5辅助开门时减轻活塞杆对正风门2的局部压力,避免在顶压过程中损坏门扇,在顶压垫13上设置防滑纹,可增大接触摩擦力,避免打滑,影响开门效果。卸压油缸5的活塞杆缩回时,顶压板12与顶压垫13相邻但互不接触,卸压油缸5的活塞杆伸出后,顶压板12推动顶压垫13,直至两扇正风门2之间出现缝隙。

23.作为本实用新型的其中一个实施例,所述电磁换向阀8为三位四通电磁阀。可通过三位四通电磁阀使通往前腔供油管10和后腔供油管9的油路方向改变,本实施例中,选用的三位四通电磁阀的中位机能为h型。

24.作为本实用新型的其中一个实施例,每组风门推拉组件均包括齿轮箱14、转臂15和连杆16,齿轮箱14内设置有两个相互啮合的齿扇,每个齿扇的齿轮轴上分别固定连接一根所述转臂15,连杆16通过铰座铰接在转臂15的另一端和弧形门扇之间,推拉油缸6的缸座通过铰座铰接在顶箱4内,推拉油缸6的活塞杆端部通过铰座铰接在转臂15上。

25.作为本实用新型的其中一个实施例,所述齿扇的角度为90

°

;本实用新型的弧形门扇打开角度小于90

°

,因此齿扇设置为90

°

,既能保证门扇的正常打开角度,又能预防门扇过度展开而造成的配件损坏。

26.作为本实用新型的其中一个实施例,齿轮箱14通过螺栓可拆卸地安装在顶箱4内,齿轮轴转动连接在齿轮箱14上,齿轮轴的轴线与顶箱4平面垂直,齿轮箱14可拆卸安装,更换方便。

27.本实用新型使用方法:当需要开门时,液压泵站中的液压油进入卸压油缸5的后腔,使卸压油缸5的活塞杆伸出以推动其中一扇正风门2,减小正风门2内外侧的压差,同时通过同步阀11(也称为分流阀)将液压油等量分流至两个推拉油缸6的后腔,实现两个推拉油缸6的执行速度保持同步,与推拉油缸6活塞杆铰接的转臂15转动后,在相互啮合的齿扇作用下,同一组风门推拉组件内的另一个转臂15同步转动,各转臂15同时通过连杆16推动与其连接的弧形门扇打开。

28.同理,在关门时,液压泵站中的液压油通过前腔供油管10分别进入卸压油缸5的前腔、两个推拉油缸6的前腔,在液压油压力的作用下,各油缸的活塞杆被推回,同时推拉油缸6将拉力传递给转臂15,转臂15再将拉力依次传递给连杆16和弧形门扇,执行关门动作。

29.本实用新型中,风门推拉组件、卸压油缸5和推拉油缸6均置于顶箱4内进行保护,其中所有的电液控制系统原件均放置于门体内部进行保护;前腔供油管10和后腔供油管9置于门柱1内进行保护,液压泵站设置在门柱1外侧的防护箱体7内进行保护,可有效避免元件外漏导致的老化和寿命减少。

30.上述实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1