一种桥塞及桥塞的装配方法与流程

1.本发明涉及油气开采用结构件相关技术领域,尤其涉及一种桥塞及桥塞的装配方法。

背景技术:

2.桥塞能暂时性的封堵油、气、水等层位,并通过对桥塞的上部进行高压压裂施工作业,从而实现油气等的开采作业。

3.而卡瓦作为桥塞的咬合稳固部件,其与设置在桥塞外部的套管相互作用,用于整个桥塞的固定,而其中其关键作用的部件为设置在卡瓦上的卡瓦齿。现有的卡瓦齿一般采用热装配法进行安装,这种安装方法,当施工环境的温度在100℃以下时能够正常使用,而当温度大于100℃时,由于热膨胀的效应,导致套管的直径增大,并且随着温度的增高尺寸变化呈显著的上升趋势,并最终丧失了对桥塞固定的作用。

4.同时,现有的卡瓦与锥体一般只有一级斜面,若要求卡瓦与锥体有较小的长度时,那么需要增大配合斜面的角度,而斜面角度的增大将对桥塞的固定效果造成影响,从而对桥塞的使用效果带来不利影响。

5.同时,现有的桥塞在进行密封时,一般采用橡胶胶筒,而橡胶有优良的弹性,被挤压后,可轻易膨胀变大,从而和套管内壁接触并且达到密封作用。但是橡胶胶筒的强度低,一般抗拉强度低于40mpa,因此橡胶胶筒的最大密封极限压力较低,并且当温度过高时,橡胶胶筒的密封效果将呈显著的下降趋势,且当温度达到120℃以后密封性能减弱明显。

技术实现要素:

6.本发明提供一种桥塞及桥塞的装配方法,以解决上述现有技术的不足,提高了卡瓦和套管的固定效果,同时节约了成本,并且整体性地提高了桥塞在高温环境下的密封效果,具有较强的实用性。

7.为了实现本发明的目的,拟采用以下技术:一种桥塞,包括卡瓦座、卡瓦、锥体、胀环及中心管;卡瓦设于卡瓦座的一端;锥体设于卡瓦的另一端;胀环套设于中心管,且介于锥体与中心管之间;中心管通过螺纹配合地连接于锥体内;卡瓦的外壁上镶嵌有多个卡瓦齿;卡瓦与锥体装配的一端成形有第一内锥面,第一内锥面的内侧端连续地成形有第二内锥面;锥体与卡瓦装配的一端成形有第一外锥面,第一外锥面的内侧端连续地成形有第二外锥面;第二内锥面与第二外锥面的倾斜角度一致,第二内锥面与第一外锥面的倾斜角度

一致;胀环的内壁为弧形结构,胀环由紫铜制成。

8.进一步地,卡瓦齿呈圆柱状结构,且由钨钴合金制成,卡瓦齿倾斜的设于卡瓦上,且卡瓦齿的轴向与卡瓦的径向所呈的夹角为5-10度。

9.进一步地,第一内锥面的锥度为30-45度;第二内锥面的锥度为5-10度。

10.一种桥塞的装配方法,用于桥塞的装配,包括如下步骤:步骤1,在卡瓦上加工出斜孔;步骤2,对步骤1中所得的斜孔采用金刚砂进行喷砂处理,并得到粗化内壁;对卡瓦齿采用金刚砂进行喷砂处理,并使卡瓦齿的外壁粗化;步骤3,对步骤2所得粗化内壁上喷涂聚氨酯粘结剂;步骤4,将卡瓦置于烘箱内,使粘结剂初步硬化;步骤5,步骤2中所得的卡瓦齿敲入斜孔内;步骤6,将卡瓦置于烘箱内进行卡瓦齿的粘结固定;步骤7,采用金刚砂对卡瓦进行喷砂处理,并除去卡瓦齿外周的残留粘结剂;步骤8,将卡瓦座、卡瓦、锥体、胀环及中心管装配形成桥塞。

11.进一步地,采用20-40目的金刚砂对斜孔内壁、卡瓦齿的外壁、卡瓦外壁进行喷砂。

12.进一步地,步骤4中烘烤的温度为50℃-60℃,烘烤时间为30min。

13.进一步地,步骤6中烘烤的温度为110℃-120℃,烘烤时间为90min,且烘烤后采用自然冷却的方式进行冷却。

14.进一步地,步骤1中通过斜孔加工装置进行斜孔的加工。

15.进一步地,步骤8中进行桥塞装配时,先将胀环套于中心管上;再将锥体旋入中心管上,并将胀环压紧;接着将卡瓦放置在锥体的另一端上,且第一内锥面与第二外锥面接触;再将卡瓦座放置在卡瓦上,并进行对正;最后在第一内锥面与第二外锥面之间及卡瓦与卡瓦座的接触面周圈滴入α-氰基丙烯酸乙酯胶水,以使卡瓦座、卡瓦以及锥体连接固定,并与固定在锥体上的胀环和中心管形成桥塞。

16.上述技术方案的优点在于:1、本发明首先采用粘结剂粘结的方式进行卡瓦齿与卡瓦的固定,而粘结剂是涂覆在卡瓦齿的装填孔内,而粘结剂的粘结是柔性和粘结性,同时粘结剂采用耐高温的聚氨酯类粘结剂,从而在高温环境下还能对卡瓦齿进行固定,避免卡瓦齿掉落;2、其次,卡瓦与锥体的配合面均成形了二级斜面,其中首先接触的斜面为角度较大的斜面,在该斜面的作用下,能够使得卡瓦可以在较小的轴向移动距离内实现较大的直径增加量,从而快速的实现桥塞的固定作用,而再次接触的斜面为角度较小的斜面,该斜面可确保卡瓦和套管之间稳定的结合,并且通过上述方式显著地缩短了卡瓦的长度,同时在套管内径一定的情况下,通过缩短卡瓦的长度,从而节约成本,并且也减小了生产难度,同时又可以保持卡瓦与锥体有比较小的配合角度提供牢固的咬合;3、再次,本发明还采用了延展性以及变形能力强的紫铜替代橡胶胶筒作为密封部

件,在进行密封时,金属胀环受挤压膨胀变形并且和套管的内壁形成稳定的密封接触,而紫铜质地较软,当其受到的挤压力越大,其和套管内壁的贴合力将越大,相应的也就提高了密封效果。并且紫铜为金属材料因此其抗高温的性能显然优于橡胶胶筒,并且紫铜所能承受的压力大于140mpa,从而提高了其密封的有效性,具有较强的实用性。

附图说明

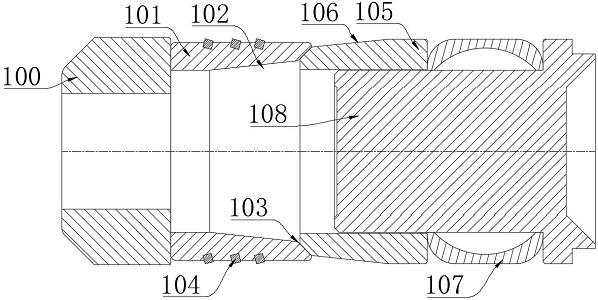

17.图1示出了桥塞的剖面图。

18.图2示出了卡瓦齿装填的流程图,其中图2(a)为斜孔的钻取,图2(b)为斜孔的粗化,图2(c)为粘结剂涂覆,图2(d)为卡瓦齿的装配。

19.图3示出了斜孔加工装置的立体结构图一。

20.图4示出了斜孔加工装置的立体结构图二。

21.图5示出了斜孔加工装置的立体结构图三。

22.图6示出了图5中的a处放大图。

23.附图标记说明:卡瓦座-100,卡瓦-101,第二内锥面-102,第一内锥面-103,卡瓦齿-104,锥体-105,第二外锥面-106,胀环-107,中心管-108,斜孔-110,粗化内壁-111;斜孔加工装置-2,基板-200,支撑脚-201,y形孔-202,滑动件-203,夹持件-204,夹持轴承座-205,中连板-206,夹持电机-207,夹持丝杆-208,夹持座-209,夹持推板-210,安装件-211,凹形架-212,第一铰接座-213,第二铰接座-214,内推横板-216,l形铰接板-217,v形铰接板-218,凹形件-219,键孔-220,方位调节驱动座-221,方位驱动电机-222,方位调节驱动轮-223,齿环-224,固定内环-225,安装底座-226,内伸凸板-227,限位轮-228,升降背板-229,升降轴承座-230,升降导杆-260,升降电机-261,升降丝杆-262,升降座-263,内转座-231,转动凹形件-232,外转座-233,蜗轮-234,蜗杆-235,俯仰座-236,俯仰电机-237,内推轴承座-238,内推连接板-239,内推电机-240,内推丝杆-241,内推座-242,内推板-243,内推端板-244,调节底板-245,导槽-246,调节驱动座-247,调节电机-248,调节驱动轮-249,调节从动轮-250,调节丝套-251,调节转座-252,调节丝杆-253,调节座-254,限位侧板-255,折形固定件-256,钻孔电机-257。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

27.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.术语“平行”、“垂直”等并不表示要求部件绝对平行或垂直,而是可以稍微倾斜。如“平行”仅仅是指其方向相对“垂直”而言更加平行,并不是表示该结构一定要完全平行,而是可以稍微倾斜。

30.此外,“大致”、“基本”等用语旨在说明相关内容并不是要求绝对的精确,而是可以有一定的偏差。例如:“大致等于”并不仅仅表示绝对的等于,由于实际生产、操作过程中,难以做到绝对的“相等”,一般都存在一定的偏差。因此,除了绝对相等之外,“大致等于”还包括上述的存在一定偏差的情况。以此为例,其他情况下,除非有特别说明,“大致”、“基本”等用语均为与上述类似的含义。

31.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.实施例1如图1所示,一种桥塞,包括卡瓦座100、卡瓦101、锥体105、胀环107及中心管108。其中,卡瓦101设于卡瓦座100的一端,锥体105设于卡瓦101的另一端,胀环107套设于中心管108,且介于锥体105与中心管108之间,中心管108通过螺纹配合地连接于锥体105内。

33.其中,卡瓦101的外壁上镶嵌有多个卡瓦齿104,卡瓦齿104呈圆柱状结构,且由钨钴合金制成,卡瓦齿104倾斜的设于卡瓦101上,且卡瓦齿104的轴向与卡瓦101的径向所呈的夹角为5-10度,卡瓦101与锥体105装配的一端成形有第一内锥面103,第一内锥面103的内侧端连续地成形有第二内锥面102,锥体105与卡瓦101装配的一端成形有第一外锥面,第一外锥面的内侧端连续地成形有第二外锥面106,第二内锥面102与第二外锥面106的倾斜角度一致,第一内锥面103与第一外锥面的倾斜角度一致,第一内锥面103的锥度为30-45度,第二内锥面102的锥度为5-10度。

34.其中,胀环107的内壁为弧形结构,胀环107由紫铜制成。

35.本实施中首先采用由钨钴合金制成的圆棒状卡瓦齿104,这种圆棒状结构的卡瓦齿104进行卡瓦101和套管的连接固定时,由其端面在套管的内壁上挤压变形出凹坑,而随着卡瓦101的进一步打开卡瓦嵌入套管的长度越长,并且为了能够实现上述技术效果,因此采用了钨钴合金作为卡瓦齿104的制备材料,而由这种合金制成的卡瓦齿的硬度高于hra80,而套管的硬度低于hrc40,因此该卡瓦齿104更为容易嵌入套管内,从而提高了本实施中所述桥塞固定的稳固性,同时为了进一步地提高咬合后的稳定性,因此将卡瓦齿104的轴向与卡瓦101的径向所呈的夹角为5-10度。

36.本实施例中其次采用了带有二级斜面的卡瓦101和锥体105,这种设计方式先通过第一外锥面与第一内锥面103在锥体105较小的移动量下实现了卡瓦101的较大量的张开,进而实现了缩短卡瓦101长度的同时提高了卡瓦101和套管的连接效果。且当锥体105继续

运动时,第二外锥面106与第二内锥面102相互接触,并在第二内锥面102的作用下使得卡瓦101稳固的和套管连接。同时为了能够显著地提高第一外锥面与第一内锥面103在卡瓦张开时所起的作用,因此将第一外锥面与第一内锥面103的锥度设计为30-45度,在该角度下既能确保卡瓦101的有效变形,同时还能提高卡瓦101和套管的连接效果。而为了提高卡瓦101和套管连接够的稳定性,因此将第二外锥面106与第二内锥面102的锥度设计为5-10度。

37.本实施例中通过由紫铜制成的胀环107取代了由橡胶制成的胶筒,通过这种设计方式提高了胀环107的抗高温性能,同时采用的这种金属材料其延展性非常优异,因此这种提升抗高温性能并非牺牲密封效果和变形能力为前提的。同时为了方便进行胀环107的变形,因此将胀环107的内壁设置呈弧形机构,从而在挤压变形的过程中,胀环107更为容易缩短并且其外壁的直径更为容易增大,从而降低了胀环107变形的难度。

38.实施例2如图2所示,本实施例提供了一种实施例1中桥塞的装配方法,包括如下步骤:步骤1,在卡瓦101上通过斜孔加工装置2加工出直径为8mm的斜孔110。

39.步骤2,对步骤1中所得的斜孔110采用20-40目的金刚砂进行喷砂处理,并得到粗化内壁111,对卡瓦齿104采用20-40目的金刚砂进行喷砂处理,并使卡瓦齿104的外壁粗化。该步骤中通过金刚砂对斜孔110和卡瓦齿104的粗化,当在进行两者粘结时,提高了两者的粘结能力,避免在桥塞使用时出现卡瓦齿104脱落的现象。

40.步骤3,对步骤2所得粗化内壁111上喷涂聚氨酯粘结剂,此类粘结剂具有优异的耐高温特性,从而提高了卡瓦齿104和卡瓦101在高温下的粘结固定效果。

41.步骤4,将卡瓦101置于烘箱内,使粘结剂初步硬化,烘烤的温度为50℃-60℃,烘烤时间为30min。这种烘烤主要是为了方便后期卡瓦齿104的敲入操作,避免呈流体状的粘结剂对卡瓦齿104的敲入造成不良影响,同时也避免在卡瓦齿104敲入时出现粘结剂挤出的现象,从而确保了斜孔110内胶量,并提高了卡瓦101和卡瓦齿104之间的粘结效果。

42.步骤5,步骤2中所得的卡瓦齿104通过铜棒敲入斜孔110内。通过铜棒敲击的方式主要为了避免在敲击时出现卡瓦齿104发生卷边或者变形,从而提高了卡瓦齿104的咬合能力。

43.步骤6,将卡瓦101置于烘箱内进行卡瓦齿104的粘结固定,烘烤的温度为100℃-120℃,烘烤时间为90min,且烘烤后采用自然冷却的方式进行冷却。通过该步骤可实现卡瓦齿104和卡瓦101的连接固定,并且在该温度和时间下能够达到最佳的固定效果。

44.步骤7,采用20-40目的金刚砂对卡瓦101进行喷砂处理,并除去卡瓦齿104外周的残留粘结剂,通过该步骤可提高卡瓦101和套管连接时的效果,同时也提高了卡瓦101的外观质量。

45.步骤8,将卡瓦座100、卡瓦101、锥体105、胀环107及中心管108装配形成桥塞。具体地,进行桥塞装配时,先将胀环107套于中心管108上,再将锥体105旋入中心管108上,并将胀环压紧,接着将卡瓦101放置在锥体105的另一端上,且第一内锥面103与第二外锥面106接触,再将卡瓦座100放置在卡瓦101上,并进行对正,最后在第一内锥面103与第二外锥面106之间及卡瓦101与卡瓦座100的接触面周圈滴入α-氰基丙烯酸乙酯胶水,以使卡瓦座100、卡瓦101以及锥体105连接固定,并与固定在锥体105上的胀环107和中心管108形成桥塞。通过上述方式在进行桥塞投放时使得桥塞成为一个整体,并方便投放施工。同时采用的

α-氰基丙烯酸乙酯胶水当在进行桥塞和套管的密封连接时,方便卡瓦101和锥体105的脱离,从而使得锥体105能够在卡瓦101内进行移动,从而方便进行桥塞和套管的固定连接。而其中的锥体105和中心管108通过细牙螺纹配合,一方面方便进行两者的连接固定,另一方面这种连接方式,在进行桥塞固定时,能够使得卡瓦101和套管连接,当套管和卡瓦101连接固定后继续对桥塞施加作用力时,中心管108和锥体105之间配合的螺纹破坏掉,并最终实现了胀环107的变形以及实现了对套管的密封。

46.实施例3如图3-图6所示,本实施例提供了一种用于实施例2中步骤1斜孔加工的斜孔加工装置,包括夹持机构、方位调节机构、高度调节机构、俯仰调节机构、内推机构及钻孔机构,夹持机构用于卡瓦101的夹持固定,方位调节机构设于夹持机构上,且用于钻孔机构的方位调节,并使钻孔机构在卡瓦101的外壁进行斜孔110的钻取,高度调节机构设于方位调节机构上,且用于钻孔机构的高度调节,以使钻孔机构在卡瓦101的不同高度处进行斜孔110的钻取,俯仰调节机构设于高度调节机构上,且用于钻孔机构的俯仰角度调节,并调节钻取斜孔110的倾斜角度,内推机构设于俯仰调节机构上,且用于钻孔机构与俯仰调节机构之间的间距,钻孔机构设于内推机构上,且用于斜孔110的钻取,并进行钻孔深度的控制。

47.本实施的操作步骤为,先将卡瓦101套设在夹持机构上,并通过三抓夹持定位的方式进行卡瓦101的固定;接着通过高度调节机构实现对钻孔机构的高度调节,且使得钻孔机构位于卡瓦101的顶端;然后根据加工斜孔110的倾斜角度通过俯仰调节机构对钻孔机构的倾斜角度进行调节;然后在内推机构的调节下使得钻孔机构的内侧端靠近卡瓦101的外壁;然后通过钻孔机构进行斜孔110的钻取,并通过钻孔机构进行斜孔钻取深度的控制;然后通过方位调节机构进行钻孔机构的方位调节,并通过钻孔机构在同一高度处进行多个斜孔的钻取操作。

48.通过本实施例中涉及到的斜孔加工装置降低了斜孔加工的难度,同时提高了斜孔加工的自动化程度以及效率,从而提升卡瓦101的生产能力。

49.夹持机构包括基板200,基板200上开设有y形孔202,基板200安装有四个支撑脚201,y形孔202内设有三个滑动件203,相邻两个滑动件203的运动方向之间所成的夹角为120度,滑动件203的下端均设有连接杆,滑动件203的上端均安装有夹持件204,夹持件204的外壁为弧形结构,基板200的一侧呈水平分布地设有一对夹持轴承座205,位于内侧的夹持轴承座205安装于基板200的侧壁,位于外侧的夹持轴承座205安装有夹持电机207,夹持轴承座205之间设有一对中连板206,夹持电机207的输出轴连接有夹持丝杆208,夹持丝杆208上设有夹持座209,夹持座209向内延伸地设有一对夹持推板210,夹持推板210均穿于位于内侧的夹持轴承座205,夹持推板210的内侧端安装有安装件211,安装件211上安装有内推横板216,内推横板216的两端呈对称地成形有一对键形孔,位于内侧的夹持轴承座205安装有凹形架212,凹形架212的一端设有第一铰接座213,凹形架212的另一端设有第二铰接座214,第一铰接座213的长度短于第二铰接座214的长度,第一铰接座213与第二铰接座214均铰接有l形铰接板217,l形铰接板217相互对称,且l形铰接板217的一端均通过铰接杆铰接于键形孔内,l形铰接板217的另一端均设于相互对称的一对连接杆上,第二铰接座214铰接有v形铰接板218,v形铰接板218其本身所形成的夹角为钝角,v形铰接板218的一端设于未被连接的连接杆上,v形铰接板218的另一端设有凹形件219,凹形件219设于内推横板216

的一端,凹形件219上开设有键孔220,v形铰接板218的另一端通过铰接轴连接于键孔220。

50.夹持机构在对卡瓦进行夹持时,通过转动的夹持丝杆208对夹持座209的位置进行调节,并且在夹持时,夹持座209向内运动,此时内推横板216将随之向内运动,同时通过两个键形孔作用于连接杆从而使得两个l形铰接板217绕着第二铰接座214和第一铰接座213进行转动,并且通过这种转动使得两个相互对称的滑动件203向外运动,并通过设置在这两个滑动件203上的夹持件204作用于卡瓦101的内壁上,另一方面当内推横板216向内运动时,位于一端的凹形件219上端键孔220将作用于铰接轴,从而也将使得v形铰接板218进行转动,并使得和v形铰接板218连接的滑动件203沿着y形孔202向外运动,并最终通过设置在该滑动件203上的夹持件204和前述的另外两个夹持件204共同完成对卡瓦101的固定。这种夹持固定方式不需要卡瓦101夹持时的对心操作,降低了卡瓦101夹持时的难度,同时提高了夹持的效率,以及夹持后的精度,进而提高斜孔110钻孔的精度,同时由于采用夹持丝杆208传动方式,从而提高了夹持的稳定性,并相应的也方便进行调节。

51.方位调节机构包括安装于基板200一侧的方位调节驱动座221,方位调节驱动座221上安装有方位驱动电机222,方位驱动电机222的输出轴连接有方位调节驱动轮223,方位调节驱动轮223啮合有齿环224,齿环224内设有固定内环225,固定内环225安装于基板200,齿环224上安装有安装底座226,安装底座226向内延伸地设有内伸凸板227,内伸凸板227的内侧端设有限位轮228,限位轮228的外壁与固定内环225的内壁相切。该机构在实施钻孔机构的方位调节时,通过驱动轮223驱动齿环224转动的方式,并且为了确保转动后的稳定性,提高斜孔110加工的精度,因此驱动电机222选用自锁电机。

52.高度调节机构包括安装于安装底座226的一对升降背板229,升降背板229均开设有升降孔,其中一个升降背板229的外壁上下两端分别安装有一个升降轴承座230,升降轴承座230之间设有多根升降导杆260,位于上端的升降轴承座230安装有升降电机261,升降电机261的输出轴连接有升降丝杆262,升降丝杆262上设有升降座263,升降座263的内侧端穿于升降孔。该机构采用了升降丝杆262传动的方式提高了调节的精度,并且确保加工斜孔110时的稳定性。

53.俯仰调节机构包括安装于升降座263内侧端的内转座231,另外一个升降背板229的升降孔内设有外转座233,外转座233与内转座231之间设有转动凹形件232,转动凹形件232的一端连接有蜗轮234,蜗轮234啮合有蜗杆235,蜗杆235的两端均设有俯仰座236,蜗杆235的一端连接有俯仰电机237,俯仰座236安装于外转座233。该机构由于采用了蜗轮234和蜗杆235传动的方式进行钻孔机构俯仰角度的调节,从而提升了钻孔时的精度和稳定性。

54.内推机构包括一对内推轴承座238,内推轴承座238之间设有一对内推连接板239,位于内侧的内推轴承座238安装于转动凹形件232,位于外侧的内推轴承座238安装有内推电机240,内推电机240的输出轴连接有内推丝杆241,内推丝杆241上设有内推座242,内推座242向内延伸地设有一对内推板243,内推板243均穿于位于内侧的内推轴承座238,内推板243的内侧端安装有内推端板244。该机构在对钻孔机构的位置进行调节时,由于采用了内推丝杆241传动的方式,从而确保了调节的稳定性和精确性。

55.钻孔机构包括安装于内推端板244的调节底板245,调节底板245的两侧开设有导槽246,调节底板245的一端安装有调节驱动座247,调节驱动座247安装有调节电机248,调节电机248的输出轴连接有调节驱动轮249,调节驱动轮249啮合有调节从动轮250,调节从

动轮250内设有调节丝套251,调节丝套251上设有调节转座252,调节转座252安装于调节底板245,调节丝套251内设有调节丝杆253,调节丝杆253的内侧端设有调节座254,调节座254的两侧均设有限位侧板255,限位侧板255均镶套于导槽246内,调节座254安装有折形固定件256,折形固定件256安装有钻孔电机257,钻孔电机257的输出轴连接有钻孔刀。该机构中的钻孔刀在钻孔电机257的带动下进行转动,并通过钻孔刀实施钻孔操作。而在钻孔刀的进给时采用了调节丝杆253传动的方式,从而提高了进给的控制精度,而其中的限位侧板255和导槽246对调节座254的调节起着限位导向的作用。

56.以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1