一种防治破碎煤岩体迎头冒漏结构及其施工方法与流程

1.本发明涉及煤矿开采技术领域,特别涉及破碎煤岩体迎头技术领域,具体为一种防治破碎煤岩体迎头冒漏结构及其施工方法。

背景技术:

2.掘进巷道过断层、陷落柱、火成岩侵入区、松软煤岩层、层状煤岩层、节理裂隙发育区、破碎带等破碎煤岩体时,常发生破碎煤岩体迎头冒漏。迎头冒漏严重威胁作业人员安全,处理冒漏又极具危险性,故需探索方便安全实用的防治施工方法。

3.针对迎头冒漏问题,现有的两种解决该问题的方法为:(1)预注粘结材料。具体施工方法为:在开挖下一循环范围前,超前预注马丽散或水泥水玻璃浆等粘结材料,粘结加固破碎岩体,提高围岩强度,改善应力状态,然后全断面开挖岩体,留住顶板并永久支护,这种方法虽可有效防治迎头冒漏,但该方法是前置于开挖的独立工序,需专用材料、设备和技术人员,成本高且操作工艺复杂,用时长;每1-2个循环须进行一次粘结加固,需频繁搬运材料和设备,影响进尺水平和效率提升;马丽散等高分子材料发热,使煤体升温氧化,局部易产生一氧化碳,从而易造成作业人员吸入一氧化碳影响身体健康。

4.(2)分断面小循环施工法。通过分断面和小循环进尺掘进,减小开挖后未支护的空顶面积,使冒漏程度减轻。其弊端是,很难阻止不冒漏,只是程度减轻而已;而且一个大循环分成多个小循环,每个小循环分成若干小断面,每个小断面施工都要重复开挖、支护等工序,占用工时,效率较低。

技术实现要素:

5.本发明为了解决现有的预注粘结材料法和分断面小循环施工法存在上述缺陷的问题,故提供了一种新的防治破碎煤岩体迎头冒漏结构及其施工方法。

6.本发明是采用如下技术方案实现的:一种防治破碎煤岩体迎头冒漏结构,包括在(从)准备开挖区的迎头断面的位于顶板下方位置向(朝)着下一个开挖区的顶板上方(顶板上方为实岩体)位置打设的一排沿巷宽均布的超前孔以及与超前孔相适配且其首端插入超前孔孔底中的超前钢管(从该处得知:每个超前钢管的首端也均位于下一个开挖区的顶板上方,每个超前孔的孔底端部均位于下一个开挖区的顶板上方的实体岩中,从而使得超前钢管的首端支撑于下一个开挖区的顶板上方,形成超前钢管的第一支撑点)、锚网、多个锚杆,每个超前钢管的末端外露于超前孔(即外露于迎头断面),锚网铺设于多个超前钢管的末端的圆周面的底部后锚杆垂直穿过锚网并锚固于顶板上方的实体岩内从而将多个超前钢管的末端均通过锚网、锚杆压紧,形成超前钢管的第二支撑点。

7.一种防治破碎煤岩体迎头冒漏的施工方法,包括如下步骤:1)在准备开挖区的迎头断面的顶板下方位置向(朝)着下一个开挖区的顶板上方位置打设一排沿巷宽均布的超前孔且每个超前孔的孔底端部均位于下一个开挖区的顶板上方的实体岩中;2)准备多个分

别与超前孔数量、直径相适配的超前钢管且将其首端插入超前孔孔底中(从该处得知:每个超前钢管的首端也均位于下一个开挖区的顶板上方,从而使得超前钢管的首端支撑于下一个开挖区的顶板上方,形成超前钢管的第一支撑点),每个超前钢管的末端外露于超前孔;3)通过锚网将多个超前钢管的末端端部的圆周面的底部托住并采用多个锚杆将多个超前钢管的末端端部均压紧于锚网内,从而形成超前钢管的第二支撑点;4)掘进准备开挖区,掘进完成后形成采空区;5)对采空区进行顶部永久支护,并进行护帮支护。

8.原理分析:煤矿巷道开挖后的顶板未支护区叫空顶区。实践显示,对破碎煤岩体来说,空顶是迎头冒漏的根本原因,空顶面积越大,冒漏程度和范围越大;消除空顶是防治迎头冒漏的有效手段;破碎迎头冒漏往往伴随开挖同步发生。因此,若能做到开挖时无空顶,就可从根本上防治迎头冒漏。基于此,本发明通过采用超前钢管对开挖区顶板进行临时支护托吊来防治开挖后顶板无冒漏。具体过程通过打设一排超前孔、超前钢管插入超前孔,通过超前钢管的首端位于下一个开挖区的顶板上方的实体岩中形成超前钢管的第一支撑点,通过锚网、锚杆托住并压紧超前钢管的末端形成超前钢管的第一支撑点,超前钢管的两端通过两个支撑点固定托紧准备开挖区顶板,从而对准备开挖区的顶板实现在开挖前的临时超前支护,随着掘进进度,开挖后,准备开挖区形成采空区,采空区的顶部露出超前钢管,由于超前钢管的存在,采空区的上部破碎煤岩体被超前钢管紧紧托住,形成对破碎煤岩体的临时支护,有效防治开挖后破碎煤岩体迎头冒漏,掘进完成后再对采空区的顶部永久支护,并进行护帮支护,形成巷道永久断面。

9.本发明所产生的有益效果如下:(1)本方法突破传统思维,通过开挖前布设超前钢管,提前对开挖后的上部破碎煤岩体形成有效临时支护,两点支撑超前钢管托紧顶板,消除了开挖后的空顶,切实防治了迎头冒漏。其通过超前支护消除空顶防治冒漏的理念,突破常用防治思维束缚,创新了一种防治迎头冒漏的新理念。

10.(2)超前钢管托顶消除空顶法,克服了两种常用施工控制法工序多、时间长、成本高、循环小、效率低、难以消除空顶和局部冒漏的弊端,创新了防治破碎煤岩体迎头冒漏新方法,实现了操作简单,工艺便捷,用时短,成本低,大循环,高效率,具有重要的应用推广价值。

11.(3)不仅形成了超前钢管托顶消除空顶法迎头冒漏控制技术,解决了实际问题,其提出的空顶是迎头冒漏的根本原因、消除空顶是防治迎头冒漏的重要手段的观点,创新的通过超前支护消除空顶防治冒漏的理念,实施的两点支撑超前钢管托紧顶板的手段,形成的超前钢管托顶法迎头冒漏防治方法,突破常用防治理念和方法束缚,对破碎煤岩体的控制具有重要的理论和实践意义。

附图说明

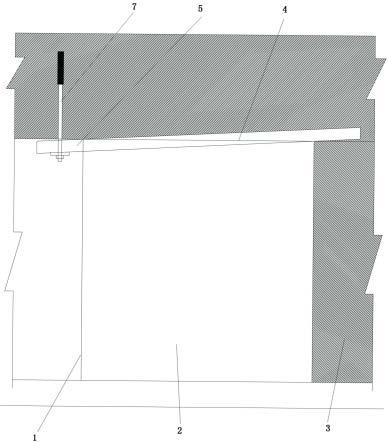

12.图1为本发明中的迎头断面图(剖面线部分为实体岩);图2为本发明中的迎头剖面图(剖面线部分为实体岩)。

13.图中:1—迎头断面,2—准备开挖区,3—下一个开挖区,4—顶板,5—超前钢管,6—锚网,7—锚杆。

具体实施方式

14.如图1和图2所示,一种防治破碎煤岩体迎头冒漏结构,包括在(从)准备开挖区2的迎头断面1的位于顶板4下方位置向(朝)着下一个开挖区3的顶板4上方(顶板4上方为实岩体)位置打设的一排沿巷宽均布的超前孔以及与超前孔相适配且其首端插入超前孔孔底中的超前钢管5(从该处得知:每个超前钢管5的首端也均位于下一个开挖区3的顶板4上方,每个超前孔的孔底端部均位于下一个开挖区3的顶板4上方的实体岩中,从而使得超前钢管5的首端支撑于下一个开挖区3的顶板4上方,形成超前钢管5的第一支撑点)、锚网6、多个锚杆7,每个超前钢管5的末端外露于超前孔,锚网6铺设于多个超前钢管5的末端的圆周面的底部后锚杆7垂直穿过锚网6并锚固于顶板4上方的实体岩内从而将多个超前钢管5的末端均通过锚网6、锚杆7压紧,形成超前钢管5的第二支撑点。具体实施时,超前孔的轴向与顶板平面之间的夹角为1

°

~3

°

,这样使得在进行下一个开挖区3的临时支护时,超前钢管5的末端和首端分别与上一个开挖区临时支护时设立的末端和首端的高度相对于顶板4平面基本一致,以保证巷道按照设计坡度掘进,避免超前孔与顶板4平面平行布置时(超前孔与顶板4平面平行布置时,虽然此时超前钢管的末端也位于顶板4下方,首端也位于顶板4上方,但是巷道顶板4已逐渐脱离规划平面),使得整个掘进巷的顶板4呈向下倾斜的趋势,影响整个巷道的掘进工作。本具体实施方式中,相邻两个超前孔之间的孔间距为200~400mm。

15.一种防治破碎煤岩体迎头冒漏的施工方法,包括如下步骤:1)在准备开挖区2的迎头断面1的顶板4下方位置向(朝)着下一个开挖区3的顶板4上方位置打设一排沿巷宽均布的超前孔且每个超前孔的孔底端部均位于下一个开挖区3的顶板4上方的实体岩中;2)准备多个分别与超前孔数量、直径相适配的超前钢管5且将其首端插入超前孔孔底中(从该处得知:每个超前钢管5的首端也均位于下一个开挖区3的顶板4上方,从而使得超前钢管5的首端支撑于下一个开挖区3的顶板4上方,形成超前钢管5的第一支撑点),每个超前钢管5的末端外露于超前孔;3)通过锚网6将多个超前钢管5的末端端部的圆周面的底部托住并采用锚杆7将多个超前钢管5的末端端部均压紧于锚网6内,从而形成超前钢管5的第二支撑点;4)掘进准备开挖区2,掘进完成后形成采空区;5)对采空区进行顶部永久支护,并进行护帮支护。

16.具体实施时,当破碎煤岩体的段落较长时,还包括步骤6):重复步骤1)至5),直至需要掘进的部分通过破碎煤岩体区。超前孔的轴向与顶板平面之间的夹角为1

°

~3

°

,这样使得在进行下一个开挖区3的临时支护时,超前钢管5的末端和首端分别与上一个开挖区临时支护时设立的末端和首端的高度相对于顶板4平面基本一致,以保证巷道按照设计坡度掘进,避免超前孔与顶板4平面平行布置时,使得整个掘进巷的顶板4呈向下倾斜的趋势,影响整个巷道的掘进工作。超前孔的孔深比2~3个循环进尺长500mm,相邻两个超前孔之间的孔间距为200~400mm。超前孔的孔径为43mm,超前钢管5外径为42.3mm。超前钢管5的末端外露于超前孔的长度为500mm。

17.原理分析:煤矿巷道开挖后的顶板4未支护区叫空顶区。实践显示,对破碎煤岩体来说,空顶是迎头冒漏的根本原因,空顶面积越大,冒漏程度和范围越大;消除空顶是防治迎头冒漏的有效手段;破碎迎头冒漏往往伴随开挖同步发生。因此,若能做到开挖时无空顶,就可从根本上防治迎头冒漏。基于此,本发明通过采用超前钢管5对开挖区顶板4进行临时支护托吊来防治开挖后顶板4无冒漏。具体过程通过打设一排超前孔、超前钢管5插入超

前孔后使得超前钢管5的首端位于下一个开挖区3的顶板4上方的实体岩中形成超前钢管5的第一支撑点,通过锚网6、锚杆7托住并压紧超前钢管5的末端形成超前钢管5的第一支撑点,超前钢管5的两端通过两个支撑点固定托紧准备开挖区2顶板4,从而对准备开挖区2的顶板4实现在开挖前的临时超前支护,随着掘进进度,开挖后,准备开挖区2形成采空区,采空区的顶部露出超前钢管5,由于超前钢管5的存在,采空区的上部破碎煤岩体被超前钢管5紧紧托住,形成对破碎煤岩体的临时支护,有效防治开挖后破碎煤岩体迎头冒漏,掘进完成后再对采空区的顶部永久支护,并进行护帮支护,形成巷道永久断面。

18.同发东周窑矿井是晋能控股煤业集团旗下的千万吨矿井,地质条件十分复杂,断层、陷落柱、火成岩侵入、破碎带频繁出现,一度时期,掘进迎头冒漏经常发生。下面以山4#层2103巷为例进行具体实施例说明:2103巷为综采顺槽巷,矩形断面,宽5.3m,高3.5m,沿煤底掘进,机掘工艺,顶煤厚度3.5m左右,永久支护为锚网6(钢筋网)锚杆7钢带锚索支护。当掘进在里程594m至685m一段受断层和破碎带影响,顶煤破碎难留住,故采用如下步骤进行施工,(如图1和图2): 1)在准备开挖区2的迎头断面1的顶板4下方位置向着下一个开挖区3的顶板4上方位置打设一排沿巷宽均布的超前孔(超前孔直径为43mm、深2.5m,超前孔的轴向与顶板平面之间的夹角为3

°

,相邻两个超前孔之间的孔间距为300mm)且每个超前孔的孔底端部均位于下一个开挖区3的顶板4上方的实体岩中;2)准备多个分别与超前孔数量、直径相适配的超前钢管5(超前钢管5的外径为42.3mm、长3m)其将其首端端部插入超前孔孔底中,从而使得超前钢管5的首端支撑于下一个开挖区3的顶板4上方,形成超前钢管5的第一支撑点,同时每个超前钢管5的末端端部外露于超前孔且外露长为500mm;3)通过锚网6将多个超前钢管5的末端端部的圆周面的底部托住并通过锚杆7穿过锚网6后锚固于顶板4上方的实体岩内从而将多个超前钢管5的末端均压紧于锚网6内,形成超前钢管5的第二支撑点;4)掘进准备开挖区2,开挖一个循环进尺1m,循环开挖后露出超前钢管5托住上部破碎煤岩体;5)开挖掘进两个循环进尺后对其进行永久支护,并进行护帮支护;6)下一个开挖区3开挖前,重复步骤1)至5)直至需要掘进的部分通过破碎煤岩体区。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1