一种支撑剂高效铺置多级纤维防砂实验方法与流程

1.本发明涉及油气井体积压裂压后支撑剂回流控制技术领域,更具体地说,它涉及一种支撑剂高效铺置多级纤维防砂实验方法。

背景技术:

2.目前,对于压裂井支撑剂回流的临界出砂流速测定主要依靠物模实验,即依照sy/t6302-2009标准中规定的api线性流动导流槽来分析不同闭合压力和温度变化条件下的支撑剂回流情况,模拟掌握压裂井压后支撑剂回流井筒的临界流量。然而,这种实验结果忽略了支撑剂不同沉降模式,且不能完全模拟采用基于纤维结构稳定剂的纤维防砂工艺沉降特征,使得测定结果缺乏实用性,不能准确、客观的评价支撑剂回流的临界出砂流速,很难对现场排液进行合理的指导。

技术实现要素:

3.本发明的目的是提供一种支撑剂高效铺置多级纤维防砂实验方法,解决目前对于压裂井支撑剂回流的临界出砂流速测定忽略了支撑剂的不同沉降模式,不能完全模拟采用基于纤维结构稳定剂的纤维防砂工艺沉降特征,导致测定结果缺乏实用性,不能准确、客观的评价支撑剂回流的临界出砂流速。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种支撑剂高效铺置多级纤维防砂实验方法,包括以下步骤:

5.(1)在不同的体积压裂条件下,调研支撑剂的不同沉降特征;

6.(2)根据支撑剂的不同沉降特征,不同阶段加入纤维形成支撑剂段塞,构建纤维防砂实验模型;

7.(3)测定压裂单缝的支撑剂回流的临界流速,评价不同的支撑剂沉降特征对支撑剂回流速度的影响;

8.(4)根据支撑剂回流的临界流速对压裂井纤维防砂进行指导。

9.本技术方案的原理在于,在不同的体积压裂条件下,支撑剂沉降模式表现不同,包括运移模式表现为滚筒式特征,沉降模式表现为逐渐降低的砂堤状。基于支撑剂表现的不同沉降模式,得到多级纤维防砂工艺下的支撑剂沉降特征实验模型,进而获得不同实验模型下导流室内支撑剂回流的临界出砂流速。形成研究支撑剂高效铺置多级纤维防砂下不同支撑剂沉降模式的纤维防砂实验方法。

10.进一步,所述在不同的体积压裂条件下是指在不同的闭合压力和温度变化条件下。

11.通过采用上述技术方案,相比常规纤维防砂采用全程加注或者尾追加注的防砂方式,全程加注防砂效果较好,但费用极高,而尾追防砂效果较差;不同阶段加注纤维可以形成不同的纤维段塞,压裂施工初期加注纤维可以将支撑剂运移至裂缝深处,后期加注纤维改善高砂比阶段支撑剂铺置剖面,减少支撑剂的回流;不同纤维段塞的防砂效果和全程加

注纤维相当,但纤维用量和成本大幅度降低,具有更高的经济效益。

12.进一步,所述防砂实验模型的构建需基于纤维结构稳定剂的支撑剂高效铺置及纤维防砂原理进行。

13.通过采用上述技术方案,大幅提高支撑剂运移距离50%以上,铺砂剖面高度增加2-3倍,达到支撑剂高效铺置的目的。纤维防砂原理为:通过纤维与支撑剂间的相互作用,形成空间网状结构,防止支撑剂回流。基于纤维结构稳定剂的支撑剂高效铺置原理为:采用分散性良好且不与压裂液发生反应的纤维材料,加入纤维结构稳定剂,通过电荷极性的改变,达到改善纤维、支撑剂与滑溜水的三相耦合效果。

14.进一步,所述纤维结构稳定剂由如下方法制备而成:将0.5-1.5kg高岭土,0.05-0.15kg氯化钾和90-100kg水混合搅拌形成均匀浆液,搅拌的同时,加入0.1-0.3kg十二烷基苯磺酸钠,0.1-0.3kgapg0814,0.05-0.15kgn-酰基谷氨酸盐,最后加入0.1-0.5kg聚丙烯酰胺,充分搅拌后得到纤维结构稳定剂。

15.通过采用上述技术方案,纤维结构稳定剂能够增强纤维、支撑剂和低粘滑溜水三相之间的耦合作用,提高纤维和支撑剂簇团结构强度,增加支撑剂铺置高度。

16.进一步,所述纤维防砂原理为:纤维与支撑剂之间相互作用,形成空间网状结构,防止支撑剂回流。

17.通过采用上述技术方案,纤维可以将更多的降阻剂分子链连接起来,降阻剂分子链和纤维共同形成网状结构增加了体系粘度,结构稳定剂的加入可以进一步提高体系粘度,体系粘度越高,携砂性能越好,支撑剂的运移距离越远。纤维与支撑剂缠绕形成较大的支撑剂簇团,同时对单个支撑剂产生托浮作用,降低支撑剂的沉降速度,当支撑剂完全沉降后,纤维和支撑剂形成的簇团具有较好的稳定性,簇团之间具有更大的孔隙空间,增加支撑剂铺置高度。

18.进一步,所述支撑剂高效铺置原理为:纤维簇团与纯支撑剂相互交替铺置。

19.通过采用上述技术方案,纤维簇团与纯支撑剂交替铺置,与常规纤维防砂效果相近,而本方案构建模型的纤维使用量更少。

20.进一步,所述步骤(2)中构建纤维防砂实验模型具体为:模拟不同阶段加注纤维形成的不同纤维段塞,构建从底到顶分别是纤维簇团和纯支撑剂相互交替堆积的沉降模型。

21.通过采用上述技术方案,模拟在不同阶段加入纤维形成不同的纤维段塞,依照支撑剂高效铺置原理,建立纤维防砂实验模型,与常规全程纤维防砂相比,依照高效铺置建立模型的纤维使用量大大减少,而防砂效果相近,极大的降低了成本。

22.进一步,所述步骤(2)中支撑剂选用70/140石英砂、40/70石英砂、40/70陶粒中的一种或者几种。

23.通过采用上述技术方案,本方案适用于压裂井支撑剂组合为70/140石英砂和40/70石英砂、70/140石英砂和40/70陶粒,分别根据70/140石英砂、40/70石英砂、40/70陶粒的不同沉降特征,在不同阶段加入纤维,改善支撑剂的沉降特征,形成更好的铺置形态。

24.进一步,所述70/140石英砂:压力级别28~35mpa,破碎率≤9%,球度≥0.7,圆度≥0.7,浊度≤150ftu,酸溶解度≤7%;40/70石英砂:压力级别28~35mpa,破碎率≤9%,球度≥0.7,圆度≥0.7,浊度≤150ftu,酸溶解度≤7%;40/70陶粒:压力级别52~86mpa,破碎率≤9%,球度≥0.8,圆度≥0.8,浊度≤100ftu,酸溶解度≤7%。

25.通过采用上述技术方案,使用压裂现场用支撑剂,可以减少不同于现场的条件影响,使得实验结果更准确,便于对实际的压裂井压裂提供准确的指导。

26.进一步,所述步骤(3)中临界流速的测定在不同的闭合压力条件下进行。

27.通过采用上述技术方案,模拟多种地层的不同的地层压力下的临界出砂流速,与实际的不同地层压力相匹配,提高实验数据的准确性。

28.综上,本技术方案具有以下有益效果:1、本发明研究体积压裂中支撑剂的沉降特征,以此构建不同的纤维防砂实验模型,利用api导流实验测定不同实验模型中支撑剂回流的临界流速,其操作过程简单、易行、高效,能够较为真实地评估确定出压裂井在压后支撑剂回流井筒的临界流速,所得结果更客观、准确、可靠,能够用作对油气井的压后排液制度调整进行准确、可靠地指导;2、本发明的api导流实验的实验设备,既能够获得准确地实验结果,又能够有效地确保实验过程顺利、流畅、可靠地进行,而且还便于观察和操作;3、本方案采用多级纤维防砂原理,通过不同阶段加注纤维可以形成不同的纤维段塞,压裂施工初期加注纤维可以将支撑剂运移至裂缝深处,后期加注纤维改善高砂比阶段支撑剂铺置剖面,减少支撑剂的回流;不同纤维段塞的防砂效果和全程加注纤维相当,但纤维用量和成本大幅度降低,具有更高的经济效益。

附图说明

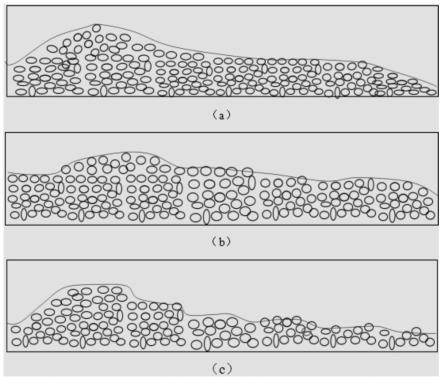

29.图1是本发明模拟所用的不同支撑剂的沉降特征。

30.图2是本发明中不同阶段加入纤维形成的支撑剂段塞模型。

31.图3是本发明的支撑剂高效铺置多级纤维防砂实验模型。

32.图4是本发明中对比的全程纤维防砂实验模型。

33.图5是本发明的api导流实验用实验设备及结构示意图。

34.图中:1、上盖板;2、填充实验模型;3、导流室;4、进、出口端;5、下盖板。

具体实施方式

35.以下结合附图1-3对本发明作进一步详细说明。

36.实施例1

37.一种支撑剂高效铺置多级纤维防砂实验方法,以金华h井为例,包括以下步骤:

38.(1)支撑剂沉降特征调研:体积压裂中,支撑剂沉降受到多种因素的影响,包括支撑剂密度、粒径、排量、进入裂缝位置等,对支撑剂的运移距离、砂堤高度、沉降形态都有影响。通过调研不同的支撑剂特征,为构建不同实验模型提供基础。

39.(2)实验样品准备:按照如下条件准备实验样品:根据铺砂浓度7.5kg/m2,计算样品的面积为65.4cm2;单次样品使用量=铺砂浓度

×

样品的面积

×

样品密度;计算出单次样品使用量=0.75

×

65.4

×

1.5=72g。具体操作步骤为:准备400ml现场用水,加入0.1%降阻剂,0.5%纤维结构稳定剂,搅拌2min,加入0.4%纤维,待分散均匀后加入砂比30%支撑剂,搅拌1min后将样品封口进行90℃水浴破胶,彻底破胶后用200目筛网进行过滤,过滤时间为5-10分钟,保证样品内无大面积的水残留,将剩余样品进行称重装袋,每袋72g。支撑剂为70/140石英砂、40/70石英砂;纤维来自于对应压裂井在实际压裂施工中用的聚酯纤维,此处的聚酯纤维为pet-1(直径30um,长度6mm),其分散性良好且不与压裂液发生反应;压裂液

采用粘度3mpa

·

s为的低粘滑溜水;降阻剂为聚丙烯酰胺乳液,来自成都劳恩普斯科技有限公司。

40.(3)将步骤(2)中制备的样品取出,按步骤(1)中调研的支撑剂沉降特征进行均匀铺置并压实,具体的铺置步骤包括:由下至上依次铺置70/140石英砂(1/4纤维0.4%+1/4空白+1/4纤维0.4%+1/4空白)、40/70石英砂纤维0.5%。制备基于纤维和结构稳定剂加入下的支撑剂高效铺置及多级纤维防砂实验模型,建立模型所用导流室如图5所示。通过api导流实验,测定不同闭合压力下实验模型单缝内支撑剂回流的临界流速见表1所示。

41.本实施例中的纤维结构稳定剂的密度为1.00-1.20g/cm3,固相含量≥8%,由如下方法制备而成:将0.8kg高岭土、0.12kg氯化钾和95kg水混合搅拌形成均匀浆液,搅拌的同时,依次加入0.1kg十二烷基苯磺酸钠、0.3kgapg0814、0.08kgn-酰基谷氨酸盐,最后加入0.4kg聚丙烯酰胺,充分搅拌得到纤维结构稳定剂。

42.实施例2

43.以江沙x井为例,步骤如下:

44.(1)支撑剂沉降特征调研:体积压裂中,支撑剂沉降受到多种因素的影响,包括支撑剂密度、粒径、排量、进入裂缝位置,对支撑剂的运移距离、砂堤高度、沉降形态都有影响。通过调研不同的支撑剂的沉降特征,为构建不同实验模型提供基础。

45.(2)实验样品准备:按照实施例1中样品准备步骤进行实验样品准备,与实施例1的区别为:支撑剂使用70/140石英砂或40/70陶粒。

46.(3)将措施(2)中制备的样品取出,按措施(1)中调研的支撑剂沉降特征进行均匀铺置并压实,具体的铺置步骤包括:由下至上依次铺置70/140石英砂(1/4纤维0.4%、1/4空白、1/4纤维0.4%、1/4空白)、40/70陶粒纤维0.5%。制备基于纤维和结构稳定剂加入下的支撑剂高效铺置及多级纤维防砂实验模型,建立模型所用导流室如图四所示。

47.(4)通过api导流实验,测定不同闭合压力下实验模型单缝内支撑剂回流的临界流速见表1所示。

48.本实施例中的纤维结构稳定剂的密度为1.00-1.20g/cm3,固相含量≥8%,由如下方法制备而成:将1kg高岭土、0.1kg氯化钾和96kg水混合搅拌形成均匀浆液,搅拌的同时,加入0.3kg十二烷基苯磺酸钠、0.1kgapg0814、0.1kgn-酰基谷氨酸盐,最后加入0.3kg聚丙烯酰胺,充分搅拌得到纤维结构稳定剂。

49.对比例1

50.对比例1为全程纤维防砂模型,对比例1与实施例1的区别在于,纤维加量全程0.5%。

51.对比例2

52.对比例2为全程纤维防砂模型:对比例2与实施例2的区别在于,纤维加量全程0.5%。

53.测定实施例1、2与对比例1、2在不同压力下的压裂单缝内的支撑剂回流临界流速为如表1所示。

54.表1支撑剂回流临界出砂流速

55.闭合压力,mpa257.51015实施例1,ml/min243279396534761

实施例2,ml/min215249356502713对比例1,ml/min262298416574802对比例2,ml/min258284401565772

56.由实施例1与对比例1的实验结果可知:在相同闭合应力条件下,高效铺置多级纤维防砂模型中临界出砂流速相比全程纤维防砂模型中略低6%,而纤维用量降低40%,具有明显的减少支撑剂回流效果和经济成本。

57.由实施例2与对比例2的实验结果可知:在相同闭合应力条件下,高效铺置多级纤维防砂模型中临界出砂流速相比全程纤维防砂模型中略低12%,而纤维用量降低40%,具有较好的减少支撑剂回流效果和经济成本。

58.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1