一种油田小修管杆随动小车的制作方法

1.本实用新型涉及石油修井设备技术领域,特别涉及一种油田小修管杆随动小车。

背景技术:

2.在油田修井作业中,管杆输送是修井作业中的重要组成部分,现有的设备在管杆输送过程中,管杆通过输送机的滑道上升或下落,一般是采用v型滑槽,当提升或下放管杆时,由于管杆与滑道产生机械摩擦的滑动,会导致管杆外端的丝扣出现磨损,造成管杆不能再使用,降低了管杆的使用寿命。

技术实现要素:

3.本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种油田小修管杆随动小车,有效保护管杆的丝扣,提高了管杆的使用寿命,提高了用户综合经济效益,市场前景广阔。

4.本实用新型的一种油田小修管杆随动小车,其技术方案是:包括小车主体、行走滑轮、辅助滑轮、v型滑轮、第一耐磨保护板、第二耐磨保护板,在小车主体上设有第一耐磨保护板和第二耐磨保护板,第一耐磨保护板位于小车主体的上表面,第二耐磨保护板位于小车主体的后端,小车主体的前端设有v型滑轮,所述小车主体的两侧设有多个行走滑轮,在行走滑轮的下侧设有多个辅助滑轮。

5.优选的,在小车主体后端两侧分别固定挡棍。

6.优选的,上述的第二耐磨保护板固定在小车主体的后端,且第二耐磨保护板形成凹形结构。

7.优选的,上述的v型滑轮包括固定轴、连杆、侧轮、v型轮轴、v型轮,所述连杆的一端连接固定轴,连杆的另一端连接v型轮轴,所述v型轮轴的两端安装侧轮,中间部位安装v型轮。

8.优选的,上述的v型滑轮通过固定轴安装在小车主体的前端,且v型轮为中部细两端粗的结构。

9.优选的,上述的连杆为弧形结构。

10.优选的,上述的挡棍纵向固定在小车主体后端两侧,且挡棍的高度高于小车主体的高度。

11.优选的,上述的小车主体的前端为敞开结构。

12.本实用新型的有益效果是:首先,本实用新型采用了可以移动的小车主体,可以使管杆在送到修井作业平台或者从修井作业平台放到管杆输送机的过程中,使管杆能够在小车主体的带动下更好的在滑道移动,避免在管杆输送机的滑道产生机械摩擦的滑动;

13.其次,由于设有第一耐磨保护板和第二耐磨保护板,在管杆输送过程中,减少了管杆外端的丝扣与滑道的机械摩擦,起到对丝扣的保护作用,有效的保护了管杆外端的丝扣,延长了管杆的使用寿命;

14.另外,在小车主体的后端两侧分别固定挡棍,且挡棍的高度高于小车主体的高度,在管杆上升或下落的过程中,有效的对管杆进行限位;

15.总之,本实用新型的结构简单、易实现、操作难度小,大幅提高了管杆的使用寿命,提高了用户综合经济效益,市场前景广阔。

附图说明

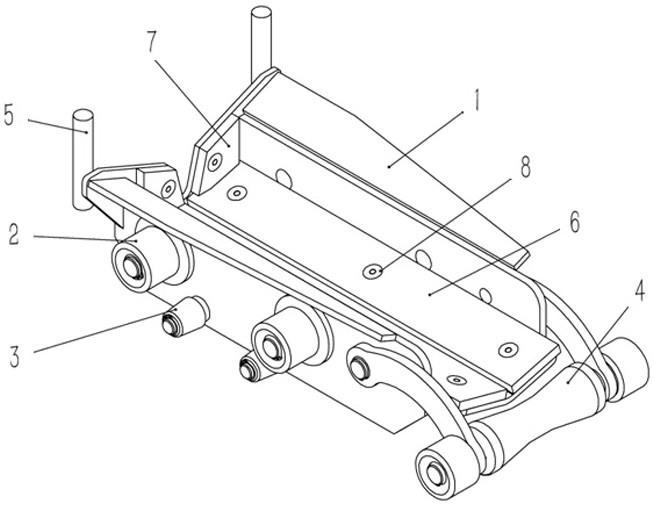

16.图1是本实用新型的结构示意图;

17.图2是本实用新型的侧视图;

18.图3是本实用新型安装在管杆输送机上的截面示意图;

19.图4是v型滑轮的结构示意图;

20.上图中:小车主体1、行走滑轮2、辅助滑轮3、v型滑轮4、挡棍5、第一耐磨保护板6、第二耐磨保护板7、螺钉8、管杆输送机9、输送机轨道10、固定轴41、连杆42、侧轮43、v型轮轴44、v型轮45。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

22.实施例1,本实用新型的一种油田小修管杆随动小车,其技术方案是:包括小车主体1、行走滑轮2、辅助滑轮3、v型滑轮4、第一耐磨保护板6、第二耐磨保护板7,在小车主体1上设有第一耐磨保护板6和第二耐磨保护板7,第一耐磨保护板6位于小车主体1的上表面,第二耐磨保护板7位于小车主体1的后端,小车主体1的前端设有v型滑轮4,所述小车主体1的两侧设有多个行走滑轮2,在行走滑轮2的下侧设有多个辅助滑轮3。

23.其中,上述的第二耐磨保护板7可以通过螺钉8连接在小车主体1后端的壳体处,且第二耐磨保护板7和后端的壳体采用凹形结构,可以起到对管杆的限位作用;第一耐磨保护板6可以通过螺钉8连接在小车主体1的上表面,也可以将小车主体1上表面整体采用第一耐磨保护板6制成,并且,第一耐磨保护板6可以采用整体的结构,也可以采用分体的结构。第二耐磨保护板7也是同理,可以直接采用第二耐磨保护板7作为小车主体1的后端壳体,可以为整体采用凹形结构,也可以是分体式结构形成的凹形结构;由于采用了第一耐磨保护板6和第二耐磨保护板7,采用且不限于现有的耐磨材料制成,在管杆输送过程中,减少了管杆外端的丝扣与管杆输送机9的滑道的机械摩擦,有效的保护了管杆外端的丝扣,延长了管杆的使用寿命。

24.其中,上述的v型滑轮4包括固定轴41、连杆42、侧轮43、v型轮轴44、v型轮45,所述连杆42的一端连接固定轴41,连杆42的另一端连接v型轮轴44,所述v型轮轴44的两端安装侧轮43,中间部位安装v型轮45。

25.另外,上述的小车主体1的前端为敞开结构,且前端还设有v型滑轮4,在管杆上升或下落的过程中,有效的对管杆进行限位。

26.具体的,小车主体1的侧面安装两组行走滑轮2在管杆输送机9上的输送机轨道10上部运行,同时小车侧面的两组辅助滑轮3与输送机轨道10的下侧配合,在小车主体1运行时,确保在运行中小车主体1的平稳运行,无冲击。

27.本实用新型的使用过程包括以下步骤:

28.将本实用新型安装在管杆输送机9的输送机轨道10上,在管杆送到修井作业平台的时候,管杆输送机9会处于一侧上升的工况,管杆由水平状态慢慢变为倾斜状态,此时,管杆下端的丝扣落在小车主体1内,由安装的第一耐磨保护板6和第二耐磨保护板7保护管杆下端的丝扣,实现对丝扣的保护;

29.在管杆从修井作业平台送到地面管杆输送机9的时候,在管杆下落工况时,管杆的下端落在小车主体1内,由安装的第一耐磨保护板6和第二耐磨保护板7保护管杆的丝扣,随着管杆输送机9的下落和管杆的下落,小车主体1随管杆的下落方向在输送机轨道10上滑动,并在下落至于与水平面的角度变小的位置时,由v型滑轮4对管杆前端进行限位和保护,使管杆平稳的下落,避免管杆从输送机轨道10上滑落,从而完成管杆的下落任务。

30.本实用新型结构简单易实现、施工操作难度小,有效的保护了管杆的丝扣,大幅提高了管杆的使用寿命,提高了用户综合经济效益,市场前景广阔。

31.实施例2,本实用新型的一种油田小修管杆随动小车,其技术方案是:包括小车主体1、行走滑轮2、辅助滑轮3、v型滑轮4、第一耐磨保护板6、第二耐磨保护板7,在小车主体1上设有第一耐磨保护板6和第二耐磨保护板7,第一耐磨保护板6位于小车主体1的上表面,第二耐磨保护板7位于小车主体1的后端,小车主体1的前端设有v型滑轮4,所述小车主体1的两侧设有多个行走滑轮2,在行走滑轮2的下侧设有多个辅助滑轮3。

32.与实施例1不同之处是:

33.在小车主体1后端固定挡棍5,且纵向固定在小车主体1后端两侧,另外,挡棍5的高度高于小车主体1的高度,在管杆上升或下落的过程中,有效的对管杆进行限位。

34.具体使用时,在管杆输送机9的上升和管杆的上升时,小车主体1随管杆的上升方向会沿着输送机轨道10移动,并在移动过程中由挡棍5限位管杆位置,避免管杆在上升过程中偏移小车主体1的位置,确保安全,完成管杆上升任务;在下落过程中,也是同理,可以避免管杆偏移小车主体的位置。

35.实施例3,本实用新型的一种油田小修管杆随动小车,其技术方案是:包括小车主体1、行走滑轮2、辅助滑轮3、v型滑轮4、第一耐磨保护板6、第二耐磨保护板7,在小车主体1上设有第一耐磨保护板6和第二耐磨保护板7,第一耐磨保护板6位于小车主体1的上表面,第二耐磨保护板7位于小车主体1的后端,小车主体1的前端设有v型滑轮4,所述小车主体1的两侧设有多个行走滑轮2,在行走滑轮2的下侧设有多个辅助滑轮3。

36.与实施例1或2不同之处是:

37.上述的v型滑轮4通过固定轴41安装在小车主体1的前端,且v型轮45为中部细两端粗的结构,且该v型轮45的长度与小车主体1的车宽一致,上述的连杆42为弧形结构,在管杆下落过程中,对管杆下方进行限位,从而更好的保护管杆的输送位置。

38.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同变换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1