活塞式压缩机装置中的高效缓冲分离器的制作方法

[0001]

本实用新型涉及活塞式压缩机装置技术领域,尤其是涉及一种活塞式压缩机装置中的高效缓冲分离器。

背景技术:

[0002]

活塞式压缩机装置广泛应用于石油、化工等技术领域,在一些工况中需要先分离出气体中的液体,再对高速的气流进行缓冲后才能进入系统。分离方法有多种,常用的方法,如离心分离法、惯性撞击法、重力沉降法、过滤法等。目前设计的分离器装置中,会经常联合使用以上几种分离方法,但一般是简单组合其中的2~3种方法,而且也没有充分克服各自的缺点,其分离效率提升有限,并同时出现组合应用过程中出现的其他新问题,特别是在活塞式压缩机中,其脉冲气流给分离设备带来疲劳破坏等。现由于一些厂家场地限制无法安置前置分离器,故需要一种有分离气液功能的缓冲器。

技术实现要素:

[0003]

本实用新型的目的就是为了提供一种活塞式压缩机装置中的高效缓冲分离器。能够综合多种分离方法,并充分克服各自的缺点,以提升气液分离器的分离效果和性价比。

[0004]

本实用新型的目的可以通过以下技术方案来实现:

[0005]

一种活塞式压缩机装置中的高效缓冲分离器,包括:

[0006]

设备外筒,采用卧式结构,

[0007]

带丝网除沫器的分离内芯,设置于设备外筒内,并将设备外筒的内部空间沿长度方向分为一左一右布置的气液分离段和出气段,

[0008]

分离内筒,筒壁布满孔洞,设置于设备外筒内的气液分离段,

[0009]

丝网,填充于设备外筒与分离内筒之间,

[0010]

导流接管,具有从气液分离段的端部伸入到分离内筒内的导流段,导流段的末端通过盖板封闭,侧壁布满导流孔,

[0011]

分离内件,由连接于分离内筒朝向带丝网除沫器的分离内芯一端处的分离环板a以及设置于分离内筒内部且依次排列于导流接管与分离环板a之间的隔板b、分离环板b和隔板a组成,

[0012]

出气口,设置于设备外筒出气段的底部,

[0013]

积液排污筒,连接于设备外筒出气段的底部,并位于带丝网除沫器的分离内芯和出气口之间。

[0014]

优选地,所述的设备外筒由卧式的呈筒状的外筒体和连接于外筒体两端的封头组成。

[0015]

优选地,设备外筒的气液分离段的底部还设有排污口a和排污口b。

[0016]

优选地,所述的分离内筒呈筒状,设置于设备外筒内与气液分离段的外筒体相匹配的位置处,并与外筒体同轴。

[0017]

优选地,所述的丝网还填充于设备外筒内气液分离段一端的封头内。

[0018]

优选地,所述的分离环板a和分离环板b呈环形,且内圆位于分离内筒内。

[0019]

优选地,所述的分离环板a的外圆连接于设备外筒内壁上,用以支撑分离内筒。

[0020]

优选地,所述的分离环板a与带丝网除沫器的分离内芯之间隔有间隙。

[0021]

优选地,所述的积液排污筒上方设有防涡流挡板,所述的防涡流挡板由位于积液排污筒上方的挡板本体以及焊接于挡板本体底部的支撑构件组成,所述的支撑构件由四个竖置的l型支撑板构成,横截面呈十字形。

[0022]

优选地,所述的积液排污筒处设有液位计。

[0023]

压缩气体在本实用新型的缓冲分离器中经历以下分离过程:

[0024]

压缩气体通过导流接管进行分流,在内筒间流动,进入碰撞分离阶段,气流在碰到分离环板a和分离环板b后,提高了气体速度,再向四周流动碰撞到内筒体上的小孔后进入丝网过滤,最后进入分离沉降分离阶段。

[0025]

各零部件的主要作用如下:

[0026]

(1)在进气端设置导流接管的作用:起到气流分流作用。并可通过控制设备外筒与分离内筒的流通面积来控制气流的速度,通过提高其速度,在设备可接受的速度下具有更稳定、更有效的保证分离的效果。

[0027]

(2)设置积液排污筒和防涡流挡板的作用是为了避免容器中液体出料夹带气体和避免把已经沉积下的液滴重新卷起。

[0028]

(3)设置分离环板a的作用:固定设备内筒和设备外筒。

[0029]

(4)设置分离内件的作用:作为惯性撞击障碍物,隔板a和隔板b以及分离环板a和分离环板b干扰气流,保证更稳定、更有效的惯性碰撞分离。

[0030]

(5)设置丝网和丝网除沫器的作用:最大限度的提升分离颗粒的能力和分离效果。

[0031]

与现有技术相比,本实用新型具有以下有益效果:

[0032]

(1)本实用新型综合几种分离方法,并充分克服各自的缺点,提升气液分离器的分离效果且可用于(高)压力容器,适用于捕集和分离2~4μm的颗粒,分离效率可达到99.9%以上。

[0033]

(2)本实用新型综合以上几种分离方法所需的结构,减小设备的体积、重量和占地面积,节省设备制造费用,提高其性价比。

[0034]

(3)本实用新型为了方便清洗、更换丝网除沫器,外筒体和封头的连接可以采用设备法兰,进一步节省其维修、清洗费用,降低其运行费用。

[0035]

(4)本实用新型中分离内件的设置,能充分克服各分离方法的缺点,稳定其分离效率。

[0036]

(5)本实用新型可适用于设备大型化设计和应用。

附图说明

[0037]

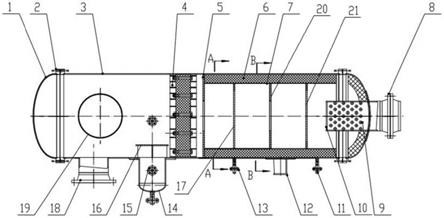

图1为本实用新型的缓冲分离器的主视结构示意图。

[0038]

图2为图1中a-a截面的示意图。

[0039]

图3为图1中b-b截面的示意图。

[0040]

图4为本实用新型分离内筒的侧壁局部放大示意图。

[0041]

图5为本实用新型的缓冲分离器侧视结构示意图。

[0042]

图6为图5中a-a截面的示意图。

[0043]

图7为本实用新型的缓冲分离器工作时的气流方向示意图。

[0044]

图中,1为封头,2为设备法兰,3为外筒体,4为带丝网除沫器的分离内芯,5为分离环板a,6为丝网,7为分离内筒,8为进气口法兰,9为导流接管,10为盖板,11为排污口a,12为鞍座,13为排污口a,14为积液排污筒,15为液位计,16为防涡流挡板,161为挡板本体,162为支撑构件,17为隔板a,18为出气口,19为人孔,20为分离环板b,21为隔板b。

具体实施方式

[0045]

下面结合附图和具体实施例对本实用新型进行详细说明。

[0046]

实施例1

[0047]

一种活塞式压缩机装置中的高效缓冲分离器,如图1~7所示,包括设备外筒、带丝网除沫器的分离内芯4、分离内筒7、丝网6、导流接管9、分离内件、出气口18和积液排污筒14,其中:设备外筒采用卧式结构;带丝网除沫器的分离内芯4设置于设备外筒内,并将设备外筒的内部空间沿长度方向分为一左一右布置的气液分离段和出气段;分离内筒7筒壁布满孔洞,设置于设备外筒内的气液分离段;丝网6填充于设备外筒与分离内筒7之间;导流接管9(作为进气通道,外端连接有进气口法兰8)具有从气液分离段的端部伸入到分离内筒7内的导流段,导流段的末端通过盖板10封闭,侧壁布满导流孔;分离内件由连接于分离内筒7朝向带丝网除沫器的分离内芯4一端处的分离环板a5以及设置于分离内筒7内部且依次排列于导流接管9与分离环板a5之间的隔板b21、分离环板b20和隔板a17组成;出气口18设置于设备外筒出气段的底部;积液排污筒14连接于设备外筒出气段的底部,并位于带丝网除沫器的分离内芯4和出气口18之间。

[0048]

优选设备外筒由卧式的呈筒状的外筒体3和连接于外筒体3两端的封头1组成。为了方便清洗、更换丝网除沫器,外筒体3和封头1的连接可以采用设备法兰2,进一步节省其维修、清洗费用,降低其运行费用。设备外筒的气液分离段的底部还设有排污口a11和排污口b13。设备外筒的底部还设有鞍座12,设备外筒的侧面还设有人孔19,本实施例中优选人孔设置在设备外筒的出气段。

[0049]

如图1和图4所示,优选分离内筒7呈筒状,设置于设备外筒内与气液分离段的外筒体3相匹配的位置处,并与外筒体3同轴。分离内筒7侧壁的孔洞布置可以参见图4。基于上述分离内筒7的设置,丝网6还填充于设备外筒内气液分离段一端的封头1内,贴着封头1的内侧壁设置。

[0050]

如图1~图3所示,优选分离环板a5和分离环板b20呈环形,且内圆位于分离内筒7内,进一步优选分离环板a5和分离环板b20的内圆与分离内筒同轴,内圆的内径可以是分离内筒7内径的1/2/、2/3、3/5等等,实际中可以根据需要进行合理设定。分离环板a5的外圆连接于设备外筒内壁上,用以支撑分离内筒7,实际中,分离内筒7的端部可以焊接在分离环板a5的侧面。优选分离环板a5与带丝网除沫器的分离内芯4之间隔有间隙。隔板a17和隔板b21焊牢在分离内筒上

[0051]

如图1、图5和图6所示,积液排污筒14上方设有防涡流挡板16,防涡流挡板16由位于积液排污筒14上方的挡板本体161以及焊接于挡板本体161底部的支撑构件162组成,支

撑构件162由四个竖置的l型支撑板构成,横截面呈十字形。积液排污筒14处设有液位计15。

[0052]

如图7所示,压缩气体在该气液分离器中经历以下分离过程:

[0053]

(1)均匀分流阶段:(图3中的i阶段)

[0054]

通过在进气口设置导流接管9,使压缩气体从导流接管9管壁上的导流孔分流进入分离内筒7。

[0055]

2.丝网除沫器过滤分离阶段:(图3中的ii阶段)

[0056]

接着经分流后的压缩气体碰到隔板b21阻挡后,气体流向分离内筒7上的孔洞进入丝网分离阶段,气体通过丝网6往前流动,而液体被拦截在丝网6上,并在重力的作用下下流至分离器底部排出,压缩气体碰到隔板a17阻挡后与上述过程类似。

[0057]

3.惯性碰撞分离阶段:(图3中的iii阶段)

[0058]

由于气体与液体密度不同,液体与气体混合一起流动时,遇到分离环板a5和分离环板b20阻挡,气体经过惯性碰撞会折流而走,而向前的液体附着在起阻挡作用的分离环板a5和分离环板b20上,再由于重力的作用液体向下汇集到一起。

[0059]

4.分离沉降阶段:(图3中的iv阶段)

[0060]

在积液排污筒14上设置了一个防涡流挡板16,由一块圆形顶板(挡板本体161)下焊接四块l型支撑板,四块l型支撑板组成十字形,当气体碰撞防涡流挡板16后,气体中的液体受重力作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体和气体在重力场中有分离的倾向,向下的液体附着在防涡流挡板上汇集到一起通过积液排污筒排出。

[0061]

总之,本实用新型能够综合多种分离方法,并充分克服各自的缺点,以提升气液分离器的分离效果和性价比。

[0062]

上述对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1