便携式高压充气泵的制作方法

1.本实用新型涉及空气压缩机技术领域,尤其涉及一种便携式高压充气泵。

背景技术:

2.目前能产生30兆帕高压空气的压缩机,多为三级压缩或者四级压缩,这些压缩机有排气量大、效率高、体积大、成本高、维修复杂的特点,且通常用于工业领域。

3.然而在户外运动领域,比如近年来西方国家流行的储气式气枪、非专业潜水等活动需要用到高压空气,这些领域的个人爱好者,他们对充气效率要求不高,但要求方便携带、成本低、维修简单,现有的高压充气泵难以满足这些需求。为此,本实用新型提出了一种便携式高压充气泵。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种体积小、重量轻、成本低、维修简单的便携式高压充气泵。

5.本实用新型的目的采用如下技术方案实现:

6.一种便携式高压充气泵,包括直流减速电机、传动机构、一级压缩装置、储气缸及二级压缩装置,所述一级压缩装置包括用于向储气缸输出气体的一级压缩缸、活动装配于一级压缩缸的一级活塞杆以及设置于一级活塞杆的一级活塞组件,所述二级压缩装置包括用于从储气缸输入气体的二级压缩缸、活动装配于二级压缩缸的二级活塞杆以及设置于二级活塞杆的二级活塞组件,所述一级压缩缸的缸径大于所述二级压缩缸的缸径,所述一级压缩缸设置有第一进气单向阀及第一出气单向阀,所述第一进气单向阀用于在一级压缩缸输入气体时防止气体回流,所述第一出气单向阀用于在一级压缩缸向储气缸输出气体时防止气体回流,所述二级压缩缸设置有第二进气单向阀及第二出气单向阀,所述第二进气单向阀用于在二级压缩缸从储气缸输入气体时防止气体回流,所述第二出气单向阀用于在二级压缩缸输出气体时防止气体回流,所述直流减速电机用于通过所述传动机构同时带动所述一级活塞杆及所述二级活塞杆往复移动,所述一级活塞杆相对所述一级压缩缸伸出时,所述二级活塞杆相对所述二级压缩缸收缩,所述一级活塞杆相对所述一级压缩缸收缩时,所述二级活塞杆相对所述二级压缩缸伸出。

7.进一步地,所述一级压缩缸固定有导套,所述一级活塞杆滑动设置于所述导套的内侧。

8.进一步地,所述传动机构包括曲轴、传动轴承及移动座,所述移动座的相对两侧分别与所述一级活塞杆和所述二级活塞杆固定连接,所述传动轴承套设于所述曲轴的输出端,所述移动座设置有传动滑槽,所述传动轴承与所述传动滑槽滑动配合,所述曲轴与所述直流减速电机的输出轴键连接,以使所述移动座能够带动所述一级活塞杆及所述二级活塞杆沿各自轴向往复移动。

9.进一步地,所述一级活塞杆及所述二级活塞杆位于同一轴线上。

10.进一步地,所述传动机构还包括曲轴箱,所述移动座及所述传动轴承均位于所述曲轴箱内,所述一级压缩缸及所述二级压缩缸分别固定在所述曲轴箱的相对两侧。

11.进一步地,所述移动座的顶端和/或底端设置有导向轴承,所述曲轴箱的顶端和/或底端设置有与所述导向轴承滑动配合的导向滑槽,所述曲轴箱外壁的顶端和/或底端在对应所述导向滑槽的位置固定有密封盖。

12.进一步地,所述便携式高压充气泵还包括机箱,所述机箱包括机箱底板,所述一级压缩缸、所述曲轴箱及所述二级压缩缸沿所述机箱底板的长度方向依次排列设置。

13.进一步地,所述一级压缩缸背对所述移动座的一端设置有第一缸盖,所述第一进气单向阀及所述第一出气单向阀均设置于所述第一缸盖,所述二级压缩缸背对所述移动座的一端设置有第二缸盖,所述第二进气单向阀及所述第二出气单向阀均设置于所述第二缸盖。

14.进一步地,所述第一缸盖设置有用于连通所述一级压缩缸的内腔的第一阀芯通道以及用于与所述第一阀芯通道连通的第一出气通道,所述第一出气单向阀包括第一阀盖、设置于第一阀芯通道的第一阀芯以及位于第一阀盖与第一阀芯之间的第一复位弹簧,所述第一阀盖与所述第一缸盖螺纹连接,且所述第一阀盖的头部位于所述第一缸盖的外部;所述第二缸盖设置有用于连通所述二级压缩缸的内腔的第二阀芯通道以及用于与所述第二阀芯通道连通的第二出气通道,所述第二出气单向阀包括第二阀盖、设置于第二阀芯通道的第二阀芯以及位于第二阀盖与第二阀芯之间的第二复位弹簧,所述第二阀盖与所述第二缸盖螺纹连接,且所述第二阀盖的头部位于所述第二缸盖的外部。

15.进一步地,所述第一缸盖还设置有第一进气通道,所述第一进气单向阀包括第一阀座及位于所述第一阀座内的球形阀芯,所述第一阀座接入至所述第一进气通道内并用于与所述一级压缩缸的内腔连通;所述第二缸盖还设置有第二进气通道,所述第二进气单向阀包括第二阀座、第三复位弹簧及第三阀芯,所述第二阀座接入至所述第二进气通道内并用于与所述二级压缩缸的内腔连通,所述第二阀座内设置有第三阀芯通道,所述第三复位弹簧及所述第三阀芯均设置于所述第三阀芯通道。

16.进一步地,所述便携式高压充气泵还包括第一进气管道、第二进气管道、第一出气管道、第二出气管道及泄气座,所述第一进气管道接入至所述第一阀座内并用于与所述一级压缩缸的外部连通,所述第一出气通道通过所述第一出气管道与所述储气缸连通,所述第二阀座通过所述第二进气管道与所述储气缸连通,所述第二出气通道通过所述第二出气管道与所述泄气座连通。

17.进一步地,所述一级压缩缸的缸径为44mm,所述二级压缩缸的缸径为11mm。

18.相比现有技术,本实用新型的有益效果在于:

19.本实用新型所提供的便携式高压充气泵,包括直流减速电机、传动机构、一级压缩装置、储气缸及二级压缩装置,一级压缩装置包括一级压缩缸及一级活塞杆,二级压缩装置包括二级压缩缸及二级活塞杆,一级压缩缸设置有第一进气单向阀及第一出气单向阀,二级压缩缸设置有第二进气单向阀及第二出气单向阀;由于一级压缩缸的缸径大于二级压缩缸的缸径,第一进气单向阀、第一出气单向阀、第二进气单向阀及第二出气单向阀能够在气体传输过程中防止气体回流,直流减速电机及传动机构能够带动一级活塞杆和二级活塞杆往复移动,因此可以把低压空气通过多次压缩以形成高压气体。

20.本实用新型仅仅采用两级压缩实现将低压空气压缩成高压气体,使得整个充气泵具备体积小、重量低、成本低的优点,维修简单,且极大提高了充气泵的便携性。

附图说明

21.图1为本实用新型实施例的便携式高压充气泵的整机结构示意图;

22.图2为本实用新型实施例的便携式高压充气泵的内部结构图;

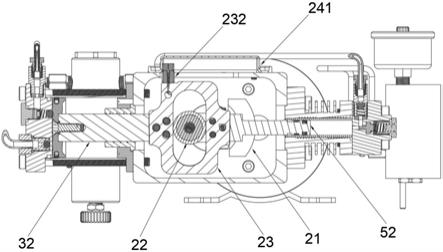

23.图3为本实用新型实施例的便携式高压充气泵的主要部件的组合结构图;

24.图4为图3所示结构的分解图;

25.图5为图3所示结构的剖视图;

26.图6为图5所示结构的部分结构图;

27.图7为本实用新型实施例的便携式高压充气泵的储气缸的结构示意图;

28.图8为本实用新型实施例的便携式高压充气泵的一级压缩装置的结构示意图;

29.图9为本实用新型实施例的便携式高压充气泵的二级压缩装置的结构示意图。

30.图中:1、直流减速电机;2、传动机构;21、曲轴;22、传动轴承;23、移动座;231、传动滑槽;232、导向轴承;24、曲轴箱;241、密封盖;242、导向滑槽;3、一级压缩装置;31、一级压缩缸;32、一级活塞杆;33、第一进气单向阀;331、第一阀座;332、球形阀芯;34、第一出气单向阀;341、第一阀盖;342、第一复位弹簧;343、第一阀芯;35、第一缸盖;351、第一阀芯通道;352、第一出气通道;353、第一进气通道;36、第一进气管道;37、第一出气管道;38、导套;4、储气缸;41、过滤棉芯;42、泄压阀;5、二级压缩装置;51、二级压缩缸;52、二级活塞杆;53、第二进气单向阀;531、第二阀座;532、第三复位弹簧;533、第三阀芯;54、第二出气单向阀;541、第二阀盖;542、第二复位弹簧;543、第二阀芯;55、第二缸盖;551、第二阀芯通道;552、第二出气通道;553、第二进气通道;56、第二进气管道;57、第二出气管道;6、机箱;61、机箱底板;7、泄气座。

具体实施方式

31.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

32.参考图1

‑

图9。本实用新型实施例公开了一种便携式高压充气泵,包括直流减速电机1、传动机构2、一级压缩装置3、储气缸4及二级压缩装置5,一级压缩装置3包括用于向储气缸4输出气体的一级压缩缸31、活动装配于一级压缩缸31的一级活塞杆32以及设置于一级活塞杆32的一级活塞组件,其中一级活塞组件包括活塞头、活塞环及o形圈等部件;二级压缩装置5包括用于从储气缸4输入气体的二级压缩缸51、活动装配于二级压缩缸51的二级活塞杆52以及设置于二级活塞杆52的二级活塞组件,其中二级活塞组件包括活塞环及o形圈等部件。一级压缩缸31的缸径大于二级压缩缸51的缸径,一级压缩缸31设置有第一进气单向阀33及第一出气单向阀34,第一进气单向阀33用于在一级压缩缸31输入气体时防止气体回流,第一出气单向阀34用于在一级压缩缸31向储气缸4输出气体时防止气体回流,二级压缩缸51设置有第二进气单向阀53及第二出气单向阀54,第二进气单向阀53用于在二级压缩缸51从储气缸4输入气体时防止气体回流,第二出气单向阀54用于在二级压缩缸51输出

气体时防止气体回流,直流减速电机1用于通过传动机构2同时带动一级活塞杆32及二级活塞杆52往复移动,一级活塞杆32相对一级压缩缸31伸出时,二级活塞杆52相对二级压缩缸51收缩,一级活塞杆32相对一级压缩缸31收缩时,二级活塞杆52相对二级压缩缸51伸出。

33.具体来说,储气缸4的内腔设置有过滤棉芯41,储气缸4的底端设置有泄压阀42。该储气缸4能够用于分离油水、降低温度及提高压缩效率。

34.具体来说,一级压缩缸31固定有导套38,一级活塞杆32滑动设置于导套38的内侧。导套38起到导向及稳定作用,使得整个装置运行更加平稳。

35.具体来说,传动机构2包括曲轴21、传动轴承22及移动座23,移动座23的相对两侧分别与一级活塞杆32和二级活塞杆52固定连接,传动轴承22套设于曲轴21的输出端,移动座23设置有传动滑槽231,传动轴承22与传动滑槽231滑动配合,曲轴21与直流减速电机1的输出轴键连接,以使移动座23能够带动一级活塞杆32及二级活塞杆52沿各自轴向往复移动。

36.具体来说,一级活塞杆32及二级活塞杆52位于同一轴线上;直流减速电机1为12v直流减速电机;一级活塞杆32与移动座23之间通过呈三角排列的三个螺丝固定连接;二级活塞杆52与移动座23之间通过呈三角排列的三个螺丝固定连接。

37.具体来说,传动机构2还包括曲轴箱24,移动座23及传动轴承22均位于曲轴箱24内,一级压缩缸31及二级压缩缸51分别固定在曲轴箱24的相对两侧。

38.具体来说,移动座23的顶端和/或底端设置有导向轴承232,曲轴箱24的顶端和/或底端设置有与导向轴承232滑动配合的导向滑槽242,曲轴箱24外壁的顶端和/或底端在对应导向滑槽242的位置固定有密封盖241。

39.具体来说,便携式高压充气泵还包括机箱6,机箱包括机箱底板61,一级压缩缸31、曲轴箱24及二级压缩缸51沿机箱底板61的长度方向依次排列设置。

40.具体来说,一级压缩缸31背对移动座23的一端设置有第一缸盖35,第一进气单向阀33及第一出气单向阀34均设置于第一缸盖35,二级压缩缸51背对移动座23的一端设置有第二缸盖55,第二进气单向阀53及第二出气单向阀54均设置于第二缸盖55。

41.具体来说,第一缸盖35设置有用于连通一级压缩缸31的内腔的第一阀芯通道351以及用于与第一阀芯通道351连通的第一出气通道352,第一出气单向阀34包括第一阀盖341、设置于第一阀芯通道351的第一阀芯343以及位于第一阀盖341与第一阀芯343之间的第一复位弹簧342,第一阀盖341与第一缸盖35螺纹连接,且第一阀盖341的头部位于第一缸盖35的外部;第二缸盖55设置有用于连通二级压缩缸51的内腔的第二阀芯通道551以及用于与第二阀芯通道551连通的第二出气通道552,第二出气单向阀54包括第二阀盖541、设置于第二阀芯通道551的第二阀芯543以及位于第二阀盖541与第二阀芯543之间的第二复位弹簧542,第二阀盖541与第二缸盖55螺纹连接,且第二阀盖541的头部位于第二缸盖55的外部。

42.具体来说,第一缸盖35还设置有第一进气通道353,第一进气单向阀33包括第一阀座331及位于第一阀座331内的球形阀芯332,第一阀座331接入至第一进气通道353内并用于与一级压缩缸31的内腔连通;第二缸盖55还设置有第二进气通道553,第二进气单向阀53包括第二阀座531、第三复位弹簧532及第三阀芯533,第二阀座531接入至第二进气通道553内并用于与二级压缩缸51的内腔连通,第二阀座531内设置有第三阀芯通道,第三复位弹簧

532及第三阀芯533均设置于第三阀芯通道。

43.具体来说,便携式高压充气泵还包括第一进气管道36、第二进气管道56、第一出气管道37、第二出气管道57及泄气座7,第一进气管道36接入至第一阀座331内并用于与一级压缩缸31的外部连通,第一出气通道352通过第一出气管道37与储气缸4连通,第二阀座531通过第二进气管道56与储气缸4连通,第二出气通道552通过第二出气管道57与泄气座7连通;泄气座7上面设置有外接气嘴,用于与待充气物品连接。

44.具体来说,一级压缩缸31的缸径为44mm,二级压缩缸51的缸径为11mm。

45.本实用新型实施例的工作原理:

46.参考图3、图5和图6,当充气泵被启动后,直流减速电机1驱使曲轴21转动,使得传动轴承22圆周运动并在移动座23的传动滑槽231内滑动,从而带动移动座23往复直线运动,并使得移动座23能够带动一级活塞杆32及二级活塞杆52沿各自轴向往复移动,通过一级活塞杆32及二级活塞杆52的往复移动,即可不断将低压空气压缩,以形成高压气体。

47.具体来说,当一级活塞杆32伸出时,外部空气经第一进气管道36和第一进气单向阀33进入一级压缩缸31内,同时二级活塞杆52做收缩动作,使得二级压缩缸51内的气体经第二出气单向阀54及第二出气管道57输出至泄气座7;当一级活塞杆32收缩时,一级压缩缸31内的气体经第一出气单向阀34及第一出气管道37输出至储气缸4,同时二级活塞杆52做伸出动作,使得储气缸4内的气体能够经第二进气管道56及第一进气单向阀33进入二级压缩缸51,循环上述压缩过程,多次压缩低压空气后形成高压气体。

48.由于一级压缩缸31的缸径大于二级压缩缸51的缸径,且第一进气单向阀33、第一出气单向阀34、第二进气单向阀53及第二出气单向阀54能够在气体传输过程中防止气体回流,因此通过循环上述压缩过程,即可把低压空气通过多次压缩以形成高压气体,本实施例最大压力可达到30兆帕。

49.本实施例仅仅采用两级压缩实现将低压空气压缩成高压气体,使得整个充气泵具备体积小、重量低、成本低的优点,维修简单,且大大提高了充气泵的便携性。

50.本实施例中,一级压缩缸31和二级压缩缸51分别位于曲轴箱24的相对两侧,也就是一级压缩缸31和二级压缩缸51为分开设计,散热好,方便维修,且故障率低。

51.本实施例中,一级压缩缸31、曲轴箱24及二级压缩缸51沿机箱底板61的长度方向依次排列设置,也就是工作过程中,一级压缩缸31、曲轴箱24及二级压缩缸51为水平排列设置,使得整台设备的重心较低,运行平稳,震动小。

52.本实施例中,第一出气单向阀34的第一阀盖341,其头部位于第一缸盖35的外侧,能够直接将第一阀盖341拧开或者拧紧,维修方便;第二出气单向阀54的第二阀盖541,其头部位于第二缸盖55的外侧,能够直接将第二阀盖541拧开或者拧紧,维修方便。

53.本实施例中,传动轴承22能被曲轴21带动从而圆周运动,同时传动轴承22在传动滑槽231内往复滑动,从而带动移动座23往复直线运动;导向轴承232的作用是与导向滑槽242滑动配合,使得移动座23往复直线运动时能够更加平稳。

54.本实施例中,密封盖板241能够起到降低噪音的作用。

55.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1