旋转设备的制作方法

1.本发明涉及旋转设备,尤其涉及以吸气或送风为目的而产生风的旋转设备。

背景技术:

2.以往,根据各种用途及所需性能,开发、制造了各种以吸气或送风为目的而产生风的旋转设备并投入使用。其中,要求提高产生风的基本性能,即高速旋转及风量增加等性能的提高以及要求装置整体进一步小型化,并且希望以更高水平实现上述两个需求。(现有技术文献)(专利文献)

3.专利文献1:jp实开昭56-100063号公报。

技术实现要素:

(发明要解决的问题)

4.因此,本发明的目的之一是提供一种能够实现小型化需求的旋转设备。此外,本发明的课题之一是提供一种在实现小型化需求的同时具有优异的出风基本性能的旋转设备。(用于解决问题的方案)

5.通过以下的本发明来解决上述课题。即,本发明的旋转设备包括:轴构件;筒状旋转体,其可相对于所述轴构件旋转;筒状外壳,其包围所述旋转体;轴承,其相对于所述轴构件支撑所述旋转体构件;定子,其位于所述旋转体的内侧;以及一个或多个动叶片,其设置在所述旋转体。本发明的旋转设备也可为,所述轴构件的至少一个端部或其附近固定在所述外壳。

6.此外,本发明的旋转设备也可为,在与所述旋转体的外表面对置的所述外壳的内表面设置有静叶片。在这种情况下,在所述轴构件的轴向上,所述动叶片与所述静叶片优选隔着规定间隔而排列配置。

7.此外,本发明的旋转设备也可为包括第1轴承及第2轴承这两个轴承作为,所述轴承,所述第1轴承配置在所述轴构件所具有的两个端部中的一个端部侧,所述第2轴承配置在所述轴构件的另一个端部侧。在这种情况下,优选在所述轴构件的轴向上,所述动叶片的位置与所述第1轴承的位置至少部分重叠,且所述静叶片的位置与所述第2轴承的位置至少部分重叠。

8.此外,在这种情况下,优选在所述轴构件的轴向上,所述一个或多个动叶片配置在

所述第1轴构件与所述第2轴构件之间。在这种情况下,也可以针对在所述第1轴承及所述第2轴承中的任一个轴承中固定在所述轴构件的内周环,作用有朝向另一个轴承的方向的预载荷。

9.此外,本发明的旋转设备也可为,在所述轴构件的轴向上,所述动叶片配置在所述旋转体的中央部。此外,本发明的旋转设备也可为,所述动叶片包括筒状部、及设置在该筒状部的多个叶片,所述多个叶片绕着所述筒状部的周向以规定间隔设置在该筒状部。

附图说明

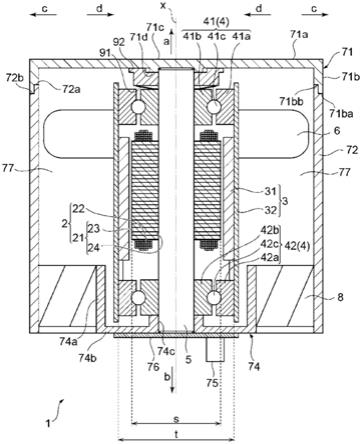

10.图1是作为本发明一个示例的第1实施方式涉及的旋转设备的剖视图。图2是作为本发明一个示例的第2实施方式涉及的旋转设备的立体透视图。图3是作为本发明一个示例的第2实施方式涉及的旋转设备的包含轴线x的截面的立体剖视图。图4是图2中的a-a截面的剖视图。图5是作为本发明一个示例的第3实施方式涉及的旋转设备的立体透视图。图6是作为本发明一个示例的第3实施方式涉及的旋转设备的包含轴线x的截面的立体剖视图。图7是作为本发明一个示例的第4实施方式涉及的旋转设备的立体透视图。图8是作为本发明一个示例的第4实施方式涉及的旋转设备的包含轴线x的截面的立体剖视图。图9是作为本发明一个示例的第5实施方式涉及的旋转设备的包含轴线x的截面的剖视图。图10是图9中的b-b截面的剖视图。图11是用于说明朝向作为本发明一个示例的第5实施方式涉及的旋转设备中的转子内部的冷却用空气的流动的说明图(剖视图)。图12是作为本发明一个示例的第6实施方式涉及的旋转设备的在轴线x前切开的与轴线x平行的截面的剖视图。图13是从作为本发明一个示例的第6实施方式涉及的旋转设备将外壳与设置在其内周的静叶片一起抽出,并以包含轴线x的截面切开的剖视图。

具体实施方式

11.以下,参考附图对本发明的实施方式涉及的旋转设备进行说明。[第1实施方式]图1是作为本发明一个示例的第1实施方式涉及的旋转设备1的剖视图。另外,在说明本实施方式时,上方、下方是指图1中的上下关系,并不一定与重力方向的上下关系一致。

[0012]

进而,在轴线x方向(以下也称为“轴向”)上将箭头a方向设为上侧a,将箭头b方向设为下侧b。此外,在与轴线x垂直的方向(以下也称为“径向”)上,将远离轴线x的方向(箭头

c方向)设为外周侧c,将朝向轴线x的方向(箭头d方向)设为内周侧d。并且,将以旋转轴x为中心的圆周方向(从上侧a观察的圆周方向)上的顺时针设为周向e,将逆时针设为周向f。另外,在图1中并未示出周向e及周向f。

[0013]

此外,在说明本实施方式时,有时将旋转设备1内旋转的部分称为“旋转侧”,将支撑该旋转侧的构件但自身不旋转的固定部分称为“固定侧”。此外,自身不旋转的固定部分相对于旋转部分来说是相对静止的,因此有时将自身不旋转的固定部分称为静止部。以上说明的附图的上下关系、轴线x方向、上侧a、下侧b、外周侧c、内周侧d、周向e及周向f等方向、以及表示“旋转侧”及“固定侧”等部分的表述在以下的所有实施方式中均相同。

[0014]

本实施方式的旋转设备1包括:轴构件5;转子3,其是可相对于该轴构件5旋转的筒状旋转体;筒状外壳7,其包围转子3;轴承4,其相对于轴构件5支撑转子3;定子2,其位于转子3的内侧;多个动叶片6,其设置在转子3;以及静叶片8,其设置在与转子3的外表面对置的外壳7的内表面。

[0015]

定子2包括:定子铁心21,其固定在轴构件5,并具有以轴构件5为轴朝向外周侧c呈辐射状延伸的磁极部23;及线圈22,其卷绕在磁极部23。图示的定子2以第2轴承42与定子2的间隙大于第1轴承41与定子2的间隙的方式配置外壳7内。此外,定子铁心21是层叠硅钢板等磁性材料的层叠体,并由圆环部24及多个磁极部23构成,所述圆环部24以环绕轴构件5的方式与轴构件5同轴配置,所述多个磁极部23以在径向上从圆环部24朝向外周侧c呈辐射状延伸的方式形成。

[0016]

线圈22在定子铁心21中卷绕在多个磁极部23各自的周围。定子铁心21与线圈22通过由绝缘体形成的绝缘子(未图示)绝缘。另外,也可以代替绝缘子,在定子铁心21的表面涂覆绝缘膜而与线圈绝缘。

[0017]

转子3包括在定子2的外周侧c与磁极部23对置的磁铁31、以及在内周面配置有磁铁31的筒状筒构件32。筒构件32是以轴构件5的轴为中心的圆筒状,并处于包围定子2的状态。筒构件32由磁性材料形成,同时具有防止磁场从筒构件32内部向外泄露的功能。另外,只要特性方面没有问题,筒构件32例如也可以由铝或塑料等非磁性材料形成。

[0018]

磁铁31以与定子2对置的方式安装在筒构件32的内周面。磁铁31具有环状的形状,并沿着圆周方向以一定周期(或者一定间隔)交替设置有n极磁化的区域、及s极磁化的区域。磁铁31可为环状一体成形物,也可以将多个磁铁排列在筒构件32的内周面而安装成筒状。

[0019]

轴承4在轴构件5的轴向上配置在定子2的两侧,并包括位于上侧a的第1轴承41及位于下侧b的第2轴承42。即,磁铁31与定子2在轴构件5的轴向上位于第1轴承41与第2轴承42之间。第1轴承41及第2轴承42使用相同构成(形状、结构、大小、材质相同)的构件。以下,以第1轴承41为例进行说明,但第2轴承42也同样适用。

[0020]

第1轴承41是所谓的滚珠轴承,包括外周环41a、内周环41b、及介于外周环41a与内周环41b之间的轴承滚珠41c。通过轴承滚珠41c在外周环41a与内周环41b之间滚动,从而大幅减少内周环41b相对于外周环41a的旋转阻力。第1轴承41根据其功能,例如由铁等硬质金属或陶瓷等构件形成。

[0021]

第1轴承41的内周环41b在被间隙配合到轴构件5后,通过粘合剂固定。由此,在第1

轴承41的内周环41b与轴构件5之间的间隙填充有粘合剂,第1轴承41的内周环41b相对于轴构件5固定,并与轴构件5一起形成静止部。此外,第2轴承的内周环42b通过压入而被固定于轴构件5,并与轴构件5一起形成静止部。在此,轴构件5与外壳7是相对于转子3(相对地)静止的构件。由此,将这些构件统称为静止构件(静止部)。

[0022]

第1轴承41的外周环41a及第2轴承42的外周环42a固定在筒构件32的两端部的内周面。另一方面,第1轴承41的内周环41b及第2轴承42的内周环42b固定在轴构件5的外周面。由此,转子3能够以轴构件5的轴线x为中心轴而旋转。如图4所示,在本实施方式中,轴承4(第1轴承41)的径向尺寸即半径尺寸t大于定子2的径向尺寸即半径尺寸s(t>s)。

[0023]

为了减轻重量,轴构件5例如由铝形成,且为中空状态(更详细来说为圆筒状态)。在本实施方式中,轴构件5是固定侧的构件。该构件具有相对于外壳7支撑定子2、转子3、轴承4及动叶片6的功能,因此需要具有与该功能相应的刚性。

[0024]

在轴构件5的中途(中间部)设置有未图示的开口部,连接于线圈22的未图示的引线从该开口部被引入到轴构件5内部的空腔,并从轴构件5的未图示的端部开口被引出到旋转设备1的外部。在本实施方式涉及的旋转设备1中,筒构件32的两端部被第1轴承41及第2轴承42封闭。必须对位于该封闭空间内的定子2的线圈22供电。

[0025]

在本实施方式涉及的旋转设备1中,通过将引线穿入轴构件5内部的空腔,从而实现被筒构件32及轴承4等封闭的空间内部与外部的电气连接。因此,可通过该引线向封闭空间内的定子2的线圈22供电。

[0026]

具有如上构成的旋转设备1中的电机部分(由定子2、转子3、轴承4及轴构件5构成的部分,以下相同)构成所谓的外转子型无刷电机,即,包围定子2的转子3能够相对于固定在轴构件5的定子2而旋转。在一般的外转子型无刷电机中,固定在转子的轴构件旋转,而经由轴构件输出旋转力,但本实施方式涉及的旋转设备1中,轴构件5是固定侧的构件,旋转力直接从转子3输出。

[0027]

外壳7是具有圆筒状形状的构件,例如由塑料或金属等形成。虽然没有图示,但外壳7的轴向两端为开口部(以下将上侧a的开口部称为“上端开口部”,将下侧b的开口部称为“下端开口部”)。在外壳7的内周面与筒构件32的外周面之间形成有作为通气路径的空间77,其从上端开口部连通到下端开口部。

[0028]

在转子3的筒构件32的外周面,在轴构件5的轴向(轴线x方向)上的与第1轴承41重叠的区域安装有向外壳7的内周面(外周侧c)突出的动叶片6。动叶片6包括在筒构件32的外周面的周向上以规定间隔排列的多个叶片,并随着转子3的旋转而转动,且随着动叶片6的旋转,根据其旋转方向而在空间77内产生向上或向下的空气。在本实施方式的旋转设备1中,通过驱动该旋转设备1并使动叶片6沿周向e顺时针旋转,从而从上端开口部吸入的空气从下端开口部吹出。

[0029]

在本实施方式的旋转设备1中,动叶片6在转子3中的轴线x方向位置偏向上侧a。动叶片6接近空气吸入侧的上端开口部,因此本实施方式的旋转设备1的空气吸入效率高。另一方面,动叶片6的轴线x方向位置偏向上侧a,因此为了使转子3的重心位置相应地偏向上侧a,磁铁31的轴线x方向位置也偏向上侧a。

[0030]

即,磁铁31在轴线x方向上例如配置在磁铁31与第1轴承41的距离比磁铁31与第2轴承42的距离近的位置。通过使磁铁31的轴线x方向位置接近动叶片6的轴线x方向位置,从而使转子3的重心位置与动叶片6的轴线x方向位置接近,因此转子3容易稳定旋转。转子3稳定旋转还有望带来转子3的高速旋转、及旋转设备1的送风量的增加。

[0031]

外壳7包括用于容纳电机部分与动叶片6的有底筒状主体部(以下称为“外壳主体部”)78、以及覆盖外壳主体部78的上部开口部的盖体71。盖体71包括扁平的圆筒状筒状部(以下称为“盖筒状部”)71b、从盖筒状部71b的上端朝向内周侧d的多个(例如四个)辐条部(以下称为“盖辐条部”)71a、以及盖辐条部71a连接到的圆盘部(板部)71c。盖体71的上端中除了盖辐条部71a及圆盘部71c以外的区域构成上端开口部。

[0032]

另一方面,外壳主体部78包括圆筒状筒状部(以下称为“外壳筒状部”)72、以及与静叶片8的内周部连接的环状支撑部(以下称为下方支撑部)74。外壳主体部78的下端中除了下方支撑部74以外的区域构成下端开口部。

[0033]

下方支撑部74包括圆环状的底面部74b、从底面部74b的外周侧c的外周端向上侧a上升的筒状部(以下称为“外侧筒状部”)74a、以及从底面部74b的内周侧d的内周端向上侧a略微上升的筒状部(以下称为“内侧筒状部”)74c。另外,圆环状的底面部74b是将内侧筒状部74c连接到静叶片8的内周部的连结部。

[0034]

内侧筒状部74c的内径与轴构件5的端部相同或比轴构件5的端部略小,以便压入轴构件5的端部。此外,内侧筒状部74c的上端接触第2轴承42的内周环42b,通过按压第2轴承42的内周环42b来定位。

[0035]

在底面部74b的下侧b侧的面,经由作为其它构件的接合板76而接合有用于支撑外壳7的台架75。从下方看,台架75为圆环形状,将旋转设备1支撑或载置于其它构件时作为连接构件或支撑台(托架)发挥作用。

[0036]

外侧筒状部74a保持一定间隔而与外壳筒状部72的内周面对置。该外侧筒状部74a与外壳筒状部72之间配置有静叶片8。静叶片8的配置位置是轴构件5在轴向(轴线x方向)上与第2轴承42重叠的区域。

[0037]

该静叶片8是具有对动叶片6产生的朝向下方的风的流动进行整流的功能的构件。静叶片8的形状是将与轴构件5的轴向平行的多个流路隔开的板状,具体地,例如可列举:在径向上以年轮状配置以轴线x为中心轴且直径不同的圆筒板状的形状,将与轴构件5的轴向平行的多个直管呈板状隔开的形状。若为后者,从上方或下方观察的孔形状例如可列举网格状、蜂窝状、圆形排列形状、三角形排列形状、其它多边形排列形状等。此外,根据所需,流路方向也可以相对于轴构件5的轴向倾斜。

[0038]

在本实施方式中,动叶片6与静叶片8在轴构件5的轴向(轴线x方向)上隔着规定间隔而排列配置。通过在动叶片6与静叶片8之间设置规定间隔,气流被有效地整流。因此,可以从下端开口部以高风压排出更大量的空气。

[0039]

动叶片6与静叶片8之间的“规定间隔”过近或过远均不佳,过近时整流效果不充分,过远时风压降低。作为“规定间隔”的优选值,虽然根据动叶片6、静叶片8的直径、外壳7与转子3的距离、动叶片6的旋转速度等各种条件而不同,但优选为大体上从动叶片6的根部(筒构件32的外周面)至前端(外周侧c的端部)的长度l以上,且长度l的5倍(5l)以下的范围

内选择,更优选为从2l以上4l以下的范围内选择。

[0040]

在盖体71的圆盘部71c的下侧b侧的部分,形成有与轴构件5的端部嵌合的环状肋71d。通过将轴构件5的端部嵌合至该肋71d的内侧凹部,从而可以定位轴构件5的端部。通过在环状固定构件92的孔内贯穿轴构件5,并以固定构件92覆盖肋71d的方式将该固定构件92固定在盖体71的圆盘部71c的下侧b侧的部分,从而可以定位轴构件5的端部。

[0041]

在固定构件92的下表面与第1轴承41的内周环41b的上表面之间夹设有作为弹性构件的盘簧91。从上方被固定构件92按压而处于固定状态的盘簧91通过其弹力而对第1轴承41的内周环41b向下施力。即,通过盘簧91与固定构件92的组合,预载荷在第2轴承42的方向上作用在第1轴承41的内周环41b。

[0042]

通过该预载荷的作用,将间隙配合于轴构件5的第1轴承41具备的内周环41b定位,在此状态下可利用粘合剂等将第1轴承41的内周环41b固定在轴构件5。

[0043]

另外,在本实施方式中,列举了预载荷在第2轴承42的方向上作用于上侧a的第1轴承41的内周环41b的示例,但即使构成相反,即预载荷在第1轴承41的方向上作用于下侧b的第2轴承42的内周环42b,也能实现与本实施方式相同的效果。

[0044]

在盖筒状部71b的下端,形成有在外周侧c向下侧b突出的突出部71ba、以及在内周侧d从下侧b的端部向上侧a切出的缺口部71bb。此外,在外壳筒状部72的上端,形成有在内周侧d向上侧a突出的突出部72a、以及在外周侧c从上侧a的端部向下侧b切出的缺口部72b。

[0045]

盖体71的盖筒状部71b与外壳主体部78的外壳筒状部72通过将盖筒状部71b的突出部(以下称为突出部)71ba卡合于外壳筒状部72的凹部(以下称为缺口部)72b,并将外壳筒状部72的突出部72a卡合于盖筒状部71b的缺口部71bb从而相互连结。

[0046]

像这样,在本实施方式中,外壳7与外壳主体部78及盖体71是分离的,盖体71可以从外壳主体部78取下,也可以安装到外壳主体部78。在取下盖体71的状态下,将安装有动叶片6的电机部分临时固定在外壳主体部78的内部,然后安装盖体71,由此可制造本实施方式的旋转设备1。电机部分的对外壳主体部78的临时固定可通过将轴构件5的端部压入到内侧筒状部74c而进行。

[0047]

盖体71与外壳主体部78之间的结合方法也可以是以往公知的方法、例如嵌合、旋入、卡止、螺丝紧固,夹具紧固,胶带粘贴、焊接及熔接等任意方法。但是,若在将盖体71安装到外壳主体部78后能够再次取下,则当旋转设备1发生故障等时,可以进行修理或更换。从这一观点出发,优选为嵌合、旋入、卡止、螺丝紧固、夹具紧固或胶带粘贴。

[0048]

如上所述,本实施方式涉及的旋转设备1构成为,轴构件5为固定侧,作为旋转体的转子3经由轴承4而相对于该轴构件5旋转,因此如图1所示,定子2的半径尺寸s可小于轴承4的半径尺寸t(t>s)。因此,定子2可以是非常小型的。

[0049]

在对应转子3的旋转体与对应轴构件5的轴被固定并一起旋转的传统外转子型无刷电机构造的旋转设备中,轴承只能配置在位于旋转体内部的固定侧即定子与轴构件之间,因此定子的半径尺寸a必然大于轴承4的半径尺寸b(t<s)。

[0050]

但是,根据本实施方式的构成,可以使定子的半径尺寸s小于轴承的半径尺寸t(t>s)、或者使两者相同(t=s),从而可实现旋转设备整体小型化。

[0051]

在本实施方式涉及的旋转设备1中,在作为旋转体的转子3的外周面设置动叶片6,并以包围其的方式设置筒状外壳7,通过该构成,可将外壳7的两端开口部的其中一个作为

吸气口、将另一个作为排出口,并将电机部分、动叶片6容纳在外壳7的内部空间。尤其是,由于动叶片6位于气流的流路(有时也称为风道),可节省空间,从而实现旋转设备整体的小型化。

[0052]

此外,在本实施方式涉及的旋转设备1中,从上端开口部连通到下端开口部的空间77是中空的,以便除了盖辐条部71a及静叶片8以外的构件不阻碍空气流动。进而,空间77除了圆柱状电机占据的空间外为直管状,空气可以直线流动。因此,可以通过旋转动叶片6,从上端开口部向下端开口部笔直地送出空气。因此,根据本实施方式涉及的旋转设备1,可有效送出空气,从而能够供给强风及大风量。

[0053]

此外,在位于动叶片6的下游(轴承42侧)的框架筒状部72的部分设置有用于整流的静叶片8时,静叶片8也直接容纳在外壳7的内部空间,可节省空间,并防止旋转设备的尺寸变大。此时,为了进一步用静叶片8整流空气,理想的是动叶片6与静叶片8隔开一定距离(规定间隔)。根据本实施方式的构成,在外壳7的内部,动叶片6与静叶片8可在轴构件5的轴向上排列,并容易适当地调整两者之间的间隔。因此,根据本实施方式,可将空气整流效率设计得较高。

[0054]

在本实施方式中,动叶片6的位置与第1轴承41的位置在轴构件5的轴向(轴线x方向)上部分重叠,静叶片8的位置与第2轴承42的位置在轴构件5的轴向(轴线x方向)上部分重叠。通过在与第1轴承41的位置至少部分重叠的位置配置动叶片6,可接近空气吸入侧的上端开口部,从而提高空气的吸入效率,并且通过在与第2轴承42的位置至少部分重叠的位置配置静叶片8,可确保动叶片6与静叶片8的间隔,实现小型化的同时提高静叶片的整流效率。

[0055]

此外,在旋转的轴构件从电机突出的传统电机构造的旋转设备中,轴构件的一侧被支撑着旋转,突出的另一端侧输出旋转力,因此容易产生旋转振动,但本实施方式涉及的旋转设备1是被轴承4支撑的转子3自身作为旋转体旋转,因此转子3稳定地旋转。

[0056]

此外,在本实施方式涉及的旋转设备1中,第1轴承41及第2轴承42分别固定在转子3的两端部,并支撑作为旋转体的转子3,因此转子3相对于轴构件5稳定旋转。尤其是,作为旋转体即转子3的构成构件且具有规定重量的磁铁31在轴构件5的轴向上位于将转子3可旋转地支撑的第1轴承41与第2轴承42之间,因此轴向平衡性良好,转子3的旋转变得稳定。

[0057]

另外,作为轴承的配置位置,更理想的是像本实施方式那样为旋转体的两端部,但只要是旋转体的两端部附近,旋转体相对于轴构件的旋转就会处于足够稳定的状态。在此所谓的“附近”只要是旋转体的两端部附近的位置即可,并非由数值明确定义,例如“两端部附近”的概念中包括旋转体在轴向上距两端20%的长度的区域、优选为距两端10%的长度的区域。

[0058]

进而,在本实施方式涉及的旋转设备1中,由于第1轴承41与第2轴承42为构成相同的构件,因此由作为轴承4的一部分的外周环41a、42a与转子3形成的旋转部分的轴向平衡性良好,进而旋转设备1整体的轴向平衡性良好,因此从这一点上来说,转子3的旋转也变得稳定。

[0059]

如上所述,本实施方式涉及的旋转设备1可实现装置整体的小型化,并且转子3的旋转不易产生振动,可实现高精度的稳定化。此外,转子3的旋转稳定化意味着难以产生旋转不均,因此还能实现旋转设备1的

高扭矩化。即,本实施方式涉及的旋转设备1在实现小型化的同时具备作为旋转设备的优异特性。

[0060]

在以上说明的第1实施方式中,列举了将轴构件5的上下两端部固定在外壳7的构成示例,但固定侧的轴构件5能以任意形式固定在外壳7,只要至少其中一个端部或其附近固定在外壳即可。

[0061]

此外,在第1实施方式中,是将固定构件92固定在圆环部71c的下侧b侧的部分,进而通过固定构件92以盘簧91从上方按压的状态固定,但并不限于该构成。根据所需,也可以不设置固定构件92及盘簧91的两者或其中一个。

[0062]

此外,根据所需,在轴构件5的轴向上,在第2轴承42与磁铁31之间也可以设置间隔件,并使用该间隔件来定位第2轴承42在轴构件的轴向上的筒构件32的内表面上的位置。在这种情况下,可将磁铁31的第2轴承42侧的端部中靠近定子2的部位配置成向第2轴承42侧突出以支撑间隔件。此外,根据所需,在轴构件5的轴向上,在第2轴承42与磁铁31之间也可以不设置间隔件。

[0063]

此外,在第1实施方式中,旋转设备1包括外壳7,但根据所需,也可以不设置外壳7。由此,本技术的旋转设备1包括具备外壳7、或者不具备外壳7的构成。此外,在本技术中,公开的旋转设备包括轴构件、可相对于所述轴构件旋转的筒状旋转体、相对于所述轴构件而支撑所述旋转体的轴承、位于所述旋转体内侧的定子、以及设置在所述旋转体上的一个或多个动叶片。此外,根据该旋转设备,可实现小型化。进而,该旋转设备包括安装在筒构件的内表面的磁铁,第1轴承侧的磁铁的端部相比第1轴承侧的定子的端部更接近第2轴承侧,第2轴承侧的磁铁的端部相比第2轴承侧的定子的端部更接近第2轴承侧,在轴构件的轴向上,动叶片位于与第1轴承或第1轴承侧的磁铁的端部重叠的位置。此外,旋转设备包括在轴构件的轴向上设置在与动叶片的一部分重叠的位置的磁铁的一部分(例如第1轴承侧的端部)。根据该旋转设备,可使轴向的平衡性良好。

[0064]

此外,根据所需,外壳筒部72与下方支撑部74可一体形成,或者也可以形成为一个整体构件。

[0065]

此外,在第1实施方式中,在转子3的筒构件32的外周面,在与轴构件5的轴向(轴线x方向)上的第1轴承41重叠的区域内,安装有向外壳7的内周面(外周侧c)突出的动叶片6。不限于此,动叶片6也可以直接或经由其它构件而安装在转子3的筒构件32的外周面。

[0066]

此外,在第1实施方式中,在转子3的筒构件32的外周面,在与轴构件5的轴向(轴线x方向)上的第1轴承41重叠的区域内,在圆周方向上安装有向外壳7的内周面(外周侧c)突出的多个动叶片6。并不限于此,也可以在轴构件5的轴向上排列配置多个动叶片。

[0067]

[第2实施方式]图2是作为本发明一个示例的第2实施方式涉及的旋转设备201的立体透视图,图3是包含旋转设备201的轴线x的截面的立体剖视图。在图2及图3中,外壳207以假想线(两点连线)描述,从而表示透视状态。

[0068]

此外,图4是与旋转设备201的轴线x方向垂直的截面(图2中的a-a截面)的剖视图。另外,在图4中,省略了表示外壳207的假想线。在本实施方式涉及的图2、图3及图4中,对构成与第1实施方式相同的构件附加相

同标记,并省略其详细说明。在以下说明中,主要以本实施方式特有的构成为中心进行说明。以下实施方式所记载的吸入口、排出口是通风口,根据与空气方向的对应关系且为了方便起见,将它们描述为吸入口、排出口。根据空气方向的不同,吸入口会变成排出口,而排出口则会变成吸入口,因此本发明不限于各实施方式中的吸入口及排出口的描述。

[0069]

在本实施方式涉及的旋转设备201中,外壳207包括筒状第1外壳(以下称为上外壳)207a、及第2外壳(以下称为下外壳)207b这两个构件。如图2及图3所示将上外壳207a及下外壳207b嵌合并固定,从而构成一体化的外壳207。

[0070]

在外壳207的内部容纳旋转设备201的一部分构成零件,轴构件5固定在上外壳207a的上端部及下外壳207b的下端部。所述外壳207及轴构件5构成固定侧的构件。此外,在上外壳207a的上端部及下外壳207b的下端部,设置有上端开口部275及下端开口部276,上侧开口部275及下侧开口部276分别包围轴构件5。

[0071]

在本实施方式涉及的旋转设备201中,动叶片206安装在转子203的外周面的轴线x方向的中央部。关于动叶片206,在周向上,多个叶片262以规定间隔设置在筒状部261的外周面,且呈辐射状延伸。此外,如图4所示,从轴线x方向的一侧(图4的上侧a)观察时,各动叶片206处于局部重叠而无间隙地配置的状态。

[0072]

动叶片206与转子203一起旋转,通过旋转的动叶片206,对应于动叶片206的旋转而产生气流。空气在外壳207与转子203之间的空间277内朝向轴构件5的轴向上的上方及下方的任一方向流动。

[0073]

在本实施方式的旋转设备201中,通过驱动旋转设备201并使动叶片206在周向e上顺时针旋转,从而从上端开口部275吸入的空气从下端开口部276被吹出。

[0074]

在轴构件5的轴向(轴线x方向)上,动叶片206配置在转子203(旋转体)的外周面的中央部。转子203的中央位置处,在轴构件5的轴向上,转子203产生的振动幅度相对较小,因此转子203产生的振动不易传递到外壳1207,从而可防止旋转设备整体产生振动。

[0075]

在转子203的筒构件232,设置有作为通风口的吸入口233及作为通风口的排出口234。在轴构件5的轴向(轴线x方向)上,吸入口233设置在第1轴承(轴承)41与动叶片206之间的筒构件232的部分。排出口234设置在第2轴承(轴承)42与动叶片206之间的筒构件232的部分。吸入口233及排出口234形成为在周向ef上较长的长方形的形状。多个吸入口233与多个排出口234分别在周向ef上等间隔排列。另外,根据转子203的旋转方向不同,吸入口233会变成排出口,排出口234也会变成吸入口。

[0076]

通过动叶片206的旋转,受到空间277内产生的向下(箭头b方向)的空气影响,使得空气从吸入口233被吸入到转子203的内部,并从排出口234排出空气。从吸入口233吸入的空气在转子3的内部冷却包括定子铁心21及线圈22的定子2,同时穿过定子铁心21的多个磁极部23之间、以及磁铁31与定子2之间形成的磁隙g,并从排出口234排出。

[0077]

因此,在本实施方式涉及的旋转设备201中,可将大量的冷却用空气送入到转子203内部,从而可以有效地冷却包括受热线圈的定子2。本实施方式的其它方面与第1实施方式相同,产生相同作用,且实现相同效果。

[0078]

[第3实施方式]图5是作为本发明一个示例的第3实施方式涉及的旋转设备301的立体透视图,图6

是包含旋转设备301的轴线x的截面的立体剖视图。另外,在本实施方式涉及的图5及图6中,对构成与第1实施方式或第2实施方式相同的构件附加相同标记,并省略其详细说明。在以下说明中,本实施方式主要以与上述实施方式不同的构成为中心进行说明。

[0079]

在本实施方式涉及的旋转设备301中,两个动叶片306a,306b在轴线x方向上安装在转子303的外周面的上下两个部位。各动叶片306a、306b形状相同,且与第2实施方式的动叶片206类似地,在筒状部361a、361b的外周以规定间隔呈辐射状设置有多个叶片362a、362b。其它构成与第2实施方式的动叶片206相同。

[0080]

动叶片306a、306b与转子303一起旋转,通过动叶片306a、306b的旋转而产生气流,空气在空间377内向上方或下方流动。由于具有两个动叶片306a、306b,因此可提高风量与风速。在本实施方式的旋转设备301中,通过驱动旋转设备301并使动叶片306a、306b在周向e上顺时针旋转,从而从上端开口部275吸入的空气从下端开口部276被吹出。

[0081]

在转子203的径向上,动叶片306a配置在相对于轴承41更接近外壳377侧的筒构件332的外周面。此外,在转子203的径向上,动叶片306b配置在相对于轴承42更接近外壳377侧的筒构件332的外周面。此外,所述动叶片306a与动叶片306b在轴构件5的轴向(轴线x方向)上配置成与转子203(旋转体)的中央部的距离相等。

[0082]

在轴构件5的轴向(轴线x方向)上,动叶片306a的位置与第1轴承41的位置重叠,且动叶片306b的位置与第2轴承42的位置重叠。通过在与第1轴承41的位置至少部分重叠的位置配置动叶片306a,可接近空气吸入侧的上端开口部275,从而提高空气的吸入效率。此外,通过在与第2轴承42的位置至少部分重叠的位置配置动叶片306b,可接近空气吹出侧的下端开口部276,从而可提高空气的吹出效率。

[0083]

此外,在动叶片306a及动叶片306b带来的气流的方向(与轴构件5的轴向(轴线x方向)相同)上,在相对于动叶片306a更接近动叶片306b侧的位置设置吸入口233,在相对于动叶片306b更接近动叶片306a侧的位置设置排出口234。

[0084]

例如,在相对于动叶片306a更接近动叶片306b侧的作为空间277的一部分的区域内,从上端开口部275吸入并被动叶片306a送入的空气变得相对高压。吸入口233设置在相对高压的区域,因此在穿过外壳377与转子303之间的气流(以下有时称为“主气流”)之外,用于冷却转子203内部的空气(以下,有时简称为“冷却用空气”)从吸入口233被压入转子203的内部空间,从而有效地被吸入到转子203内。此外,空气通过动叶片306b被送出到下端开口部276,并在相对于动叶片306b更接近动叶片306a侧的作为空间277的另一部分的区域内变得相对低压。排出口234设置在相对低压的作为空间277的另一部分的区域内,因此冷却用空气从转子203的内部被抽出,从而有效地排出到转子203的外部。

[0085]

因此,在本实施方式涉及的旋转设备301中,可将更多的冷却用空气送入到转子203内部,从而可更有效地冷却包括发热线圈的定子2。本实施方式的其它方面与第1实施方式或第2实施方式相同,产生相同作用,实现相同效果。

[0086]

[第4实施方式]图7是作为本发明一个示例的第4实施方式涉及的旋转设备401的立体透视图,图8

是作为旋转设备401的包含轴线x的截面的立体剖视图。另外,在本实施方式涉及的图7及图8中,对构成与第1实施方式或第2实施方式相同的构件标注相同标记,并省略其详细说明。在以下说明中,主要以本实施方式特有的构成为为中心进行说明。

[0087]

在本实施方式涉及的旋转设备401中,动叶片406安装在转子403的外周面的轴线x方向的上方(轴承406侧)的部分。与第2实施方式的动叶片206类似地,动叶片406在筒状部461的外周面以规定间隔配置有多个叶片462,且在径向上呈辐射状延伸。其它构成与第2实施方式的动叶片206相同。

[0088]

在本实施方式涉及的旋转设备401中,在轴构件5的轴向(轴线x方向)上,动叶片406的位置与轴承41的位置重叠,且在径向上,动叶片406的一部分隔着筒构件232而与轴承41对置。此外,在轴构件5的轴向(轴线x方向)上,环构件409(以下称为平衡环)设置于筒构件232。该平衡环409的位置与轴承42的位置重叠,且在径向上,平衡环409的一部分隔着筒构件232而与轴承42对置。

[0089]

此外,在轴构件5的轴向(轴线x方向)上,平衡环409以转子203(旋转体)的中央部为中心,配置在与动叶片406对称的位置。调整平衡环409的重量,使得在轴构件5的轴向上转子203的两端部的重量相同。或者,将平衡环的重量调整成与动叶片406相同。因此,将旋转侧的构件(转子403、动叶片406及平衡环409等)调整成在轴构件5的轴向(轴线x方向)上的重心位置例如为转子203的中央。平衡环例如由树脂构件、金属构件等配重构件形成。

[0090]

在轴构件5的轴向(轴线x方向)上,动叶片406的位置与第1轴承41的位置重叠。通过在与第1轴承41的位置至少部分重叠的位置配置动叶片406,接近空气吸入侧的上端开口部275,从而可提高空气吸入效率。

[0091]

此外,在轴构件5的轴向上,在动叶片406带来的空气方向上(与轴构件5的轴向(轴线x方向)相同),吸入口233设置在相对于动叶片406更接近平衡环409侧的位置。

[0092]

因此,在本实施方式涉及的旋转设备401中,可将更多的冷却用空气送入到转子203的内部空间,从而可更有效地冷却具有发热线圈的定子2。本实施方式的其它方面与第1实施方式或第2实施方式相同,产生相同作用,实现相同效果。

[0093]

[第5实施方式]图9是作为本发明一个示例的第5实施方式涉及的旋转设备501的包含轴线x的截面的剖视图。此外,图10是与旋转设备501的轴线x方向垂直的截面(图9的b-b截面)的剖视图。

[0094]

另外,在本实施方式涉及的图9及图10中,对构成与第3实施方式(进而与第1实施方式或第2实施方式)相同的构件标注相同标记,并省略其详细说明。在以下说明中,主要以本实施方式特有的构成为中心进行说明。

[0095]

在本实施方式涉及的旋转设备501中,仅外壳507的构成与第3实施方式涉及的旋转设备301不同。即,在本实施方式中,外壳507由凹状的第1外壳(以下称为上外壳)507a、筒状第2外壳(以下称为中外壳)507b、及凹状的第3外壳(以下称为下外壳)507c这三个构件构成。此外,在上外壳507a中,在作为外壳507的其中一个端部的上部形成有上端开口部275。此外,在下外壳507c中,在作为外壳507的另一个端部的下部形成有下端开口部276。通过如

图9所示将上外壳507a、中外壳507b及下外壳507c嵌合并固定,而构成一体化的外壳507。

[0096]

动叶片306a以被上外壳507a包围的状态配置。动叶片306b以被下外壳507c包围的状态配置。因此,若采用与第3实施方式相同的构成,则中外壳507b与转子203之间的空间577内成为开放空间的空腔变大。在本实施方式中,在该空间577内设置有静叶片579。该静叶片579例如设置在位于两个动叶片306a、306b之间的外壳307的内周面的一部分、或者位于第4实施方式的动叶片406与平衡环409之间的外壳207的内周面的一部分,以下将这种静叶片称为“中间静叶片”。

[0097]

如图10所示,中间静叶片579从中外壳507b的内周面的一部分向轴线x方向延伸,并从中外壳507b的内周面的一部分向转子203延伸。此外,中间静叶片579是由与轴线x平行的面构成的板状形状,并在周向ef上等间隔设置有多个(本实施方式为八个)。通过设置中间静叶片579,空间577沿着空气流路被多个中间静叶片579分隔成多个(本实施方式为八个)通风道(以下称为“风道”)。根据本实施方式,空间577被中间静叶片579分隔成多个风道,从而可将气流整流以增加风量。

[0098]

此外,在本实施方式涉及的旋转设备501中,与第2~第4实施方式类似地,在转子203的筒构件232分别设置有吸入口233及排出口234。通过组合该吸入口233、排出口234与中间静叶片579,可更有效地向转子3的内部吸入冷却用空气。

[0099]

在图11中示出用于说明朝向转子3的内部的冷却用空气的流动的说明图。图11是与图9类似的立体剖视图。在动叶片306a及动叶片306b带来的主空气的方向上(与轴构件5的轴向(轴线x方向)相同),吸入口233设置在相对于动叶片306a更接近动叶片306b侧的位置,排出口234设置在相对于动叶片306b更接近动叶片306a侧的位置。在轴构件5的轴向(轴线x方向)上,吸入口233的位置与中间静叶片579的上端部的位置重叠,排出口234的位置与中间静叶片579的下端部的位置重叠。

[0100]

从上端开口部275吸入并被动叶片306a送入的空气流向相对于动叶片306a更接近动叶片306b侧的作为空间577的一部分的区域。流入该区域的空气穿过被多个中间静叶片579分隔的空间而经整流,与主空气分开地从设置在该区域内的吸入口233以整流空气的状态被压入到转子203的内部以冷却定子2。

[0101]

由此,如图11的虚线箭头所示,空气被更有效地吸入到转子203的内部。从吸入口233吸入的冷却用空气如图11的实线箭头所示,在转子203的内部冷却包括定子铁心21及线圈22的定子2,同时穿过形成在定子2的间隙(例如多个磁极部23间的间隙、定子铁心21与磁铁31之间的间隙g)而流向轴承42。

[0102]

另一方面,关于主空气,空气通过动叶片306b而被送出至下端开口部276,流向相对于动叶片306b更接近动叶片306a侧的作为空间277的一部分的区域。流入该区域的空气穿过被多个中间静叶片579分隔的空间而经整流,进而,空气通过动叶片306b而被排出至下端开口部276。由此,如图11的虚线箭头所示,主控器更有效地与从转子203的内部排出的冷却用空气一起被排出。

[0103]

因此,在本实施方式涉及的旋转设备501中,可将更大量的冷却用空气送入到转子203内部,从而更有效地冷却包括发热线圈的定子2。

本实施方式的其它方面与第1实施方式、第2实施方式或第3实施方式相同,产生相同作用,实现相同效果。

[0104]

[第6实施方式]图12是在作为本发明一个示例的第6实施方式涉及的旋转设备601的在轴线x的手前切开的与轴线x平行的截面的立体剖视图。在本实施方式涉及的旋转设备601中,仅设置在中外壳的内周面的静叶片的构成与第5实施方式涉及的旋转设备501不同。

[0105]

因此,在本实施方式涉及的图12中,与第5实施方式类似地,对构成与第3实施方式(进而与第1实施方式或第2实施方式)相同的构件标注相同标记,并省略其详细说明。在以下说明中,主要以本实施方式特有的构成为中心进行说明。

[0106]

与第5实施方式类似地,本实施方式的外壳607由上外壳507a、筒状中外壳607b、下外壳507c这三个构件构成。通过如图12所示将上外壳507a、中外壳607b及下外壳507c嵌合并固定,从而构成一体化的外壳607。

[0107]

图13是从本实施方式涉及的旋转设备601将中外壳607b与设置在其内周面的中间静叶片(静叶片)679a、679b一起抽出,并以包含轴线x的截面切开的剖视图。如图13所示,中间静叶片679a、679b与第5实施方式类似为板状形状,从中外壳607b的内周面向轴线x方向延伸。此外,在转子203的径向上,中间静叶片679a、679b从中外壳607b的内周面向转子203延伸。但,不同于第5实施方式,中间静叶片679a、679b具有相对于轴线x倾斜的面。

[0108]

中间静叶片679a从上方(位于轴承41侧的中外壳607b的一部分)向下方(位于轴承42侧的中外壳607b的另一部分)沿逆时针(周向f)倾斜设置,中间静叶片679b从上方向下方沿顺时针(周向e)倾斜设置。

[0109]

中间静叶片679a及中间静叶片679b在周向ef上交替配置,倾斜方向不同。具体来说,在转子203的周向上,中间静叶片679a的其中一个端部679a1(轴承41或动叶片306a侧的端部)的位置不同于另一个端部(轴承42或动叶片306b侧的端部)的位置。同样地,在转子203的周向上,中间静叶片679b的其中一个端部679b1(轴承41或动叶片306a侧的端部)的位置不同于另一个端部679b2(轴承42或动叶片306b侧的端部)的位置。

[0110]

此外,在转子203的周向上,中间静叶片679a的其中一个端部679a1接近中间静叶片679b的其中一个端部679b1,中间静叶片679a的另一个端部679a2远离中间静叶片679b的另一个端部679b2。换句话说,在转子203的周向上,中间静叶片679a的其中一个端部679a1与中间静叶片679b的其中一个端部679b1之间的距离小于中间静叶片679a的另一个端部679a2与中间静叶片679b的另一个端部679b2之间的距离。

[0111]

通过设置中间静叶片679a及中间静叶片679b,空间677沿着主空气的流路被分隔成多个(本实施方式为八个)风道。根据本实施方式,空间677被中间静叶片679a、679b分隔成多个风道677x、677y,气流被整流,从而可增加风量。

[0112]

在转子203的周向上,中间静叶片679a与其周向f侧的相邻的中间静叶片679b之间的风道677x的宽度形成为在气流方向上变窄。另一方面,在转子203的周向上,中间静叶片679a与其周向e侧的相邻的中间静叶片679b之间的风道677y的宽度形成为在气流方向上变宽。即,在由相邻的中间静叶片679a、679b形成的风道677x中,轴承41或动叶片306a侧的风道677x窄,轴承42或动叶片306b侧的风道677y宽。

[0113]

在动叶片306a及动叶片306b带来的主空气的方向上(与轴构件5的轴向(轴线x方向)相同),设置有相对于动叶片306a的位置更接近动叶片306b侧的通风口633,且在相对于动叶片306b的位置更接近动叶片306a侧设置有通风口634。通风口633与第2~第5实施方式的吸入口233相同,通风口634与第2~第5实施方式的排出口234相同。在轴构件5的轴向(轴线x方向)上,通风口633的位置与中间静叶片679a、679b的上端部的位置重叠,通风口634的位置与中间静叶片679a、679b的下端部的位置重叠。

[0114]

在风道677y中,上游(轴承41或动叶片306a侧)的风道677y内的空气密集,而下游(轴承42或动叶片306b侧)的风道677y内的空气稀疏。因此,风道677y向下游扩展,空气从密集状态变成稀疏状态而膨胀,下端部侧(轴承42或动叶片306b侧)的风道677y内的压力变成低压,上端部侧(轴承41或动叶片306a侧)的风道677y内的压力相对变成高压。通过该压力差,相对高压的风道677y内的空气使得冷却用空气从通风口633被吸入到转子203内,相对低压的风道677y内的空气使得冷却用空气从通风口634被排出到转子203的外部。

[0115]

在风道677x中,穿过通风口633、634的冷却用空气的流动与风道677y是相反的。在风道677x中,下游(轴承42或动叶片306b侧)的风道677y内的空气密集,上游(轴承41或动叶片306a侧)的风道677y内的空气稀疏。

[0116]

因此,风道677x向上游扩展,空气从稀疏状态变成密集状态而被压缩,下端部侧(轴承42或动叶片306b侧的风道677y内的压力相对变成高压,上端部侧(轴承41或动叶片306a侧)的风道677y内的压力相对变成低压。通过该压力差,相对高压的风道677y内的空气使冷却用空气从通风口634被吸入到转子203内,相对低压的风道677y内的空气使冷却用空气从通风口633被排出到转子203的外部。

[0117]

如上所述,在本实施方式涉及的旋转设备601中,通过在周向ef上以不同倾斜方向排列配置的多个中间静叶片679a及多个中间静叶片679b,使得风道677x、677y的宽度在空气行进方向上逐渐发生变化。因此,在各风道677x、677y中气流的上游与下游产生压力差。通过在压力差变大的风道677x、677y的上端部及下端部配置通风口633、634,将冷却用空气从通风口633、634强制吸入到转子203的内部或者向转子203的外部强制排出。

[0118]

因此,在本实施方式涉及的旋转设备601中,可将更大量的冷却用空气强制送入到转子203内部,从而可有效地冷却包括发热线圈的定子2。本实施方式的其它方面与第1实施方式、第2实施方式、第3实施方式或第5实施方式相同,产生相同作用,实现相同效果。

[0119]

以上,列举优选实施方式对本发明的旋转设备进行了说明,但本发明的旋转设备并不限于上述实施方式的构成。例如,也可以将各实施方式特有的构成进行组合。例如,可以将第1实施方式特有的构成(通过盘簧91对第1轴承41的内周环41b作用预载荷的构成等)应用于第2~第6实施方式。

[0120]

此外,可以将举例说明上下一对动叶片306a、306b的第5实施方式或第6实施方式所特有的中间静叶片579、中间静叶片679a、679b(与外壳507或外壳607一起)应用于第4实施方式。这样一来,在第4实施方式中,上方的动叶片406与下方的平衡环409成对设置,动叶片406与平衡环409之间具有可设置中间静叶片579、中间静叶片679、679b的空间477。

[0121]

此外,空气也可以是制冷剂等气体。此外,本领域技术人员可根据现有公知的知识对本发明的旋转设备进行适当变

更。只要该变更仍然具备本发明的构成,则当然包含在本发明的范畴内。附图标记说明

[0122]

1旋转设备;2定子;3转子(旋转体);4轴承;5轴构件;6动叶片;7外壳;8静叶片;21定子铁心;22线圈;23磁极部;24圆环部;31磁铁;32筒构件;41第1轴承(轴承);41a、42a外周环;41b、42b内周环;41c、42c轴承滚珠;42第2轴承(轴承);71盖体;71a盖辐条部;71b盖筒状部;71ba突出部;71bb缺口部;71c圆盘部;71d肋;72外壳筒状部;72a突出部;72b缺口部;74下方支撑部;74a外侧筒状部;74b底面部;74c内侧筒状部;77空间;78外壳主体部;91盘簧;92固定构件;201旋转设备;203转子;206动叶片;207外壳;207a上外壳;207b下外壳;232筒构件;233吸入口;234排出口;261筒状部;262叶片;275上端开口部;276下端开口部;277空间;301旋转设备201;303转子;306a、306b动叶片;361a、361b筒状部;362a、362b叶片;377空间;401旋转设备;403转子;406动叶片;409平衡环(环构件);461筒状部;462叶片;501旋转设备;507外壳;507a上外壳;507b中外壳;507c下外壳;577空间;579中间静叶片(静叶片);601旋转设备;607外壳;607b中外壳;633通风口;634通风口;677空间;677x、677y风道;679a、679b中间静叶片(静叶片)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1