一种冷却系统流程增压泵及增压方法

一种冷却系统流程增压泵及增压方法

【技术领域】

1.本发明涉及冷却系统的技术领域,特别是冷却系统的流程增压泵及增压方法的技术领域。

背景技术:

2.冷却系统的流程中,需要通过增压泵进行增压,而且要求增压设备结构紧凑。为此,需要一种用于冷却系统流程增压泵及应用该增压泵的增压方法,来解决冷却系统内的增压问题。

技术实现要素:

3.本发明的目的就是解决现有技术中的问题,提出一种冷却系统流程增压泵及增压方法,能够通过增压电机带动偏心差速机构的运动,将旋转运动输出为两个运动规律不同的转子,转子的活塞在转子腔室发生空间大小的改变,完成增压。

4.为实现上述目的,本发明提出了一种冷却系统流程增压泵,包括泵壳、横向架设于泵壳内的主轴、配合于主轴中部的偏心差速机构、置设于泵壳的转子腔内的转子,偏心差速机构通过外套筒连接靠内的转子、内套筒连接靠外的转子;所述偏心差速机构包括架体、架设于架体两端的行星轮曲轴、固定于行星轮曲轴中部的连杆、与连杆另一端固连的连杆架,所述连杆架两端分别套装于外套筒、内套筒上,外套筒套装于内套筒上且内套筒套装于主轴上,所述行星轮曲轴的行星轮啮合于中心轮上,中心轮上固定于泵壳上;所述转子数量为4且左右对称设置于主轴上,主轴一侧的外套筒、内套筒上分别设有转子且同一侧的两个转子位于同一转子腔内、同一侧的两个转子对称设置。

5.作为优选,所述泵壳包括冷却液盖板、前盖板泵、箱体盖板泵和齿轮箱泵,冷却液盖板、前盖板泵数量均为2,泵壳从左至右依次为冷却液盖板、前盖板泵、箱体盖板泵、齿轮箱泵、前盖板泵、冷却液盖板,箱体盖板泵和齿轮箱泵组成的内部空腔为偏向差速机构腔,偏向差速机构腔内容纳有偏心差速机构,箱体盖板泵左端与前盖板泵之间、齿轮箱泵右端与前盖板泵之间组成的内部空腔均为转子腔,转子腔内容纳有转子;所述前盖板泵、箱体盖板泵和齿轮箱泵的一侧均设有半圆形孔,箱体盖板泵左端的半圆形孔与前盖板泵上的半圆形孔、齿轮箱泵右端的半圆形孔与前盖板泵的半圆形孔均组成进排气孔。

6.作为优选,所述主轴中部外周设有齿形凸起,架体中部设有轴孔且轴孔壁面上设有齿形槽,架体配合于主轴中部;所述主轴两侧外周设有齿形槽。

7.作为优选,所述架体为上下对称设置的y字形架,架体为上下设有容纳行星轮曲轴的开口;所述行星轮曲轴由两端固连有行星轮的曲轴组成,行星轮曲轴为匚型结构,曲轴轴心与行星轮轴心不在同一直线上,曲轴中部固定有连杆,连杆另一端固定有连杆架,连杆架为匚型结构。

8.作为优选,所述转子由中部上大下小的转子主体和固连于转子主体外周且垂直的活塞组成。

9.作为优选,所述外套筒的内径等于内套筒的外径,外套筒与内套筒间隙配合,外套筒与内套筒的两端外部均设有齿形凸起,外套筒与内套筒一端的齿形凸起用于配合转子、另一端的齿形凸起用于配合连杆架。

10.作为优选,所述中心轮固定于泵壳的箱体盖板泵底面或泵壳的齿轮箱泵左内腔室的壁面上。

11.本发明还提出了基于一种冷却系统流程增压泵的增压方法,包括以下步骤:

12.步骤一:泵壳上的进排气孔通过连接不同的管路接入冷却系统中,主轴外接增压电机;

13.步骤二:所述主轴外接的增压电机动作,流程增压泵的主轴转动,带动泵壳内部的偏心差速机构运动;

14.步骤三:内部的偏心差速机构将旋转运动输出为两个运动规律不同的转子;

15.步骤四:两个转子的活塞的相对位置改变,活塞在转子腔室发生空间大小的改变,实现增压。

16.本发明的有益效果:本发明通过齿轮、偏心设置的连杆实现一侧两个转子的变速转动,转子的活塞与泵壳形成的腔室之间,形成了空间的大小改变,从而完成了增压。本发明利用机械结构的设计实现了腔室的空间变化,结构紧凑;基于本发明增压泵的增压方法,增压效果好。

17.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

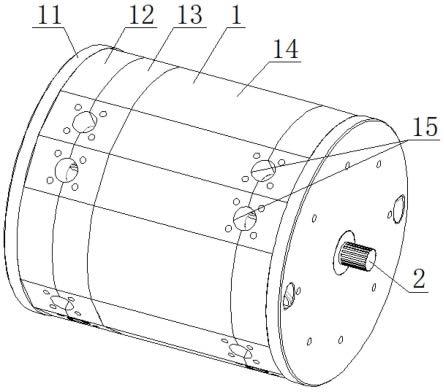

18.图1是本发明一种冷却系统流程增压泵及增压方法的增压泵立体图;

19.图2是本发明一种冷却系统流程增压泵及增压方法的增压泵去除部分泵壳后的立体图;

20.图3是本发明一种冷却系统流程增压泵及增压方法的增压泵内部立体图;

21.图4是本发明一种冷却系统流程增压泵及增压方法的增压泵内部剖面图;

22.图5是本发明一种冷却系统流程增压泵及增压方法的增压泵内部部分立体图;

23.图6是本发明一种冷却系统流程增压泵及增压方法的偏心差速机构的立体图;

24.图7是本发明一种冷却系统流程增压泵及增压方法的主轴及套筒配合的立体图;

25.图8是本发明一种冷却系统流程增压泵及增压方法的行星轮曲轴的立体图;

26.图9是本发明一种冷却系统流程增压泵及增压方法的转子的立体图。

27.图中:1-泵壳、11-冷却液盖板、12-前盖板泵、13-箱体盖板泵、14-齿轮箱泵、15-进排气孔、2-主轴、3-偏心差速机构、31-架体、32-行星轮曲轴、321-行星轮、322-曲轴、33-连杆、34-连杆架、4-转子、41-活塞、5-外套筒、6-内套筒、7-中心轮。

【具体实施方式】

28.参阅图1-图9,本发明,包括泵壳1、横向架设于泵壳1内的主轴2、配合于主轴2中部的偏心差速机构3、置设于泵壳1的转子腔内的转子4,偏心差速机构3通过外套筒5连接靠内的转子4、内套筒6连接靠外的转子4;所述偏心差速机构3包括架体31、架设于架体31两端的行星轮曲轴32、固定于行星轮曲轴32中部的连杆33、与连杆33另一端固连的连杆架34,所述

连杆架34两端分别套装于外套筒5、内套筒6上,外套筒5套装于内套筒6上且内套筒6套装于主轴2上,所述行星轮曲轴32的行星轮321啮合于中心轮7上,中心轮7上固定于泵壳1上;所述转子4数量为4且左右对称设置于主轴2上,主轴2一侧的外套筒5、内套筒6上分别设有转子4且同一侧的两个转子4位于同一转子腔内、同一侧的两个转子4对称设置。

29.具体的,所述泵壳1包括冷却液盖板11、前盖板泵12、箱体盖板泵13和齿轮箱泵14,冷却液盖板11、前盖板泵12数量均为2,泵壳1从左至右依次为冷却液盖板11、前盖板泵12、箱体盖板泵13、齿轮箱泵14、前盖板泵12、冷却液盖板11,箱体盖板泵13和齿轮箱泵14组成的内部空腔为偏向差速机构腔,偏向差速机构腔内容纳有偏心差速机构3,箱体盖板泵13左端与前盖板泵12之间、齿轮箱泵14右端与前盖板泵12之间组成的内部空腔均为转子腔,转子腔内容纳有转子4;所述前盖板泵12、箱体盖板泵13和齿轮箱泵14的一侧均设有半圆形孔,箱体盖板泵13左端的半圆形孔与前盖板泵12上的半圆形孔、齿轮箱泵14右端的半圆形孔与前盖板泵12的半圆形孔均组成进排气孔15。

30.具体的,所述主轴2中部外周设有齿形凸起,架体31中部设有轴孔且轴孔壁面上设有齿形槽,架体31配合于主轴2中部;所述主轴2两侧外周设有齿形槽。

31.具体的,所述架体31为上下对称设置的y字形架,架体31为上下设有容纳行星轮曲轴32的开口;所述行星轮曲轴32由两端固连有行星轮321的曲轴322组成,行星轮曲轴32为匚型结构,曲轴322轴心与行星轮321轴心不在同一直线上,曲轴322中部固定有连杆33,连杆33另一端固定有连杆架34,连杆架34为匚型结构。

32.具体的,所述转子4由中部上大下小的转子主体和固连于转子主体外周且垂直的活塞41组成。

33.具体的,所述外套筒5的内径等于内套筒6的外径,外套筒5与内套筒6间隙配合,外套筒5与内套筒6的两端外部均设有齿形凸起,外套筒5与内套筒6一端的齿形凸起用于配合转子4、另一端的齿形凸起用于配合连杆架34。

34.具体的,所述中心轮7固定于泵壳1的箱体盖板泵13底面或泵壳1的齿轮箱泵14左内腔室的壁面上。

35.基于一种冷却系统流程增压泵的增压方法,包括以下步骤:

36.步骤一:泵壳1上的进排气孔15通过连接不同的管路接入冷却系统中,主轴2外接增压电机;

37.步骤二:所述主轴2外接的增压电机动作,流程增压泵的主轴2转动,带动泵壳1内部的偏心差速机构3运动;

38.步骤三:内部的偏心差速机构3将旋转运动输出为两个运动规律不同的转子4;

39.步骤四:两个转子4的活塞41的相对位置改变,活塞41在转子腔室发生空间大小的改变,实现增压。

40.本发明工作过程:

41.本发明一种冷却系统流程增压泵及增压方法在工作过程中,结合附图进行说明。

42.步骤一:泵壳1上的进排气孔15通过连接不同的管路接入冷却系统中,主轴2外接增压电机;

43.步骤二:所述主轴2外接的增压电机动作,流程增压泵的主轴2转动,带动泵壳1内部的偏心差速机构3运动:

44.主轴2转动,主轴2中部的齿形凸起配合架体31跟着一起转动,这会带着固定于架体31两端的行星轮曲轴32转动;行星轮曲轴32的曲轴322偏心,行星轮曲轴32的行星轮321啮合于中心轮7上,曲轴322的圆周运动会通过连杆33另连杆架34转动,由于偏心的曲轴322,从而使得连杆架34是变速运动;

45.步骤三:内部的偏心差速机构3将旋转运动输出为两个运动规律不同的转子4:内部的偏心差速机构3的连杆架34通过内套筒6、外套筒5将动力传动至不同的转子4,由于连杆架34是变速运动,不同的转子4也存在不同运动;

46.步骤四:两个转子4的活塞41的相对位置改变,活塞41在转子腔室发生空间大小的改变,实现增压。

47.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1