单级双作用四吸式液环压缩机的制作方法

1.本实用新型涉及一种单级双作用四吸式液环压缩机,属于水环压缩机技术领域。

背景技术:

2.水环式压缩机自问世以来,因具有结构简单、维修方便、机械磨损小、使用寿命长、抽气量大的特点,越来越得到广泛的应用。一般压缩机是依靠偏心叶轮旋转产生的离心力,带动水环在泵体产生空间变化而工作运行的。偏心叶轮使用足量的水作为工作流体,当叶轮旋转时,水被叶轮抛向泵腔内壁,由于离心力,水环压缩机形成一个厚度近似相等的封闭环,其厚度取决于泵腔的形状。水环上部内表面仅与叶片顶部接触,而水环底部内表面与泵轴相切。此时,在水环压缩机的叶轮轴心与水环之间形成一个生长空间,这个空间被叶轮分成若干个叶片数相同的小腔。如果起始点为0

°

,当叶轮在180

°

之前完成吸入;当叶轮继续旋转时,小腔由大变小,气体被压缩,当腔体与排气口相连时,气体从泵中排出。

3.但目前的水环式压缩机基本都是单作用,即只有一处进气口与一处吸气口,泵腔内只有一处偏心,叶轮每转一圈,吸排气一次,效率比低下。并且由于偏心的存在,泵腔内结构不对称,零部件加工相对难度较高,同心度不好保证。

技术实现要素:

4.根据以上现有技术中的不足,本实用新型要解决的技术问题是:克服现有技术的不足,提供一种单级双作用四吸式液环压缩机,该压缩机能获得更高的压缩比与更大的吸排气量,同时结构更加紧凑合理。

5.本实用新型所述的单级双作用四吸式液环压缩机,包括泵轴、叶轮、泵体和左右两个端盖,泵轴穿过泵体,叶轮设置在泵轴上,所述的叶轮位于泵体中部,与泵体两侧内壁相切,叶轮将椭圆形的泵腔分隔为上下两部分;泵体内设有隔板,隔板将泵腔分隔为左右两部分;叶轮和隔板共同将椭圆形的泵腔分成两个上压缩腔和两个下压缩腔;每个端盖上设有两对吸排气孔;四个压缩腔互相独立,且均通过相邻近端盖上的吸排气孔与泵体进气口、泵体出气口相连通。

6.泵腔采用上下两个偏心结构,并在泵腔内设置隔板,使之形成四个独立压缩腔。叶轮每转一圈,每个压缩腔吸排气一次,单侧泵腔吸排气两次,四个压缩腔则可以吸排气四次,效率极高。

7.其中,所述的泵体内设有气道,吸入侧气道与排出侧气道分设在泵腔前后两侧,泵体进气口、泵体出气口分别通过前后两侧的吸入侧气道、排出侧气道与左右两侧的端盖连通。

8.进一步的,在端盖与泵体连接的端面上设有两对吸排气孔,即端盖第一吸气口、端盖第一出气口、端盖第二吸气口、端盖第二出气口,端盖第一吸气口、端盖第二吸气口与端盖进气口相互连通,端盖第一出气口、端盖第二出气口与端盖排气口相互连通,端盖进气口、端盖排气口分别与所述的吸入侧气道、排出侧气道相连接,两个吸气口与两个出气口呈

十字形交错分布。

9.本实用新型还包括左右两个分配器,分配器套设在泵轴上,绕分配器的外侧面一周设有分配器第一吸气口、分配器第一出气口、分配器第二吸气口、分配器第二出气口,分配器的气口通过分配器端面上的开口与端盖的气口一一对应连通;分配器的气口与压缩腔连通,端盖通过分配器与压缩腔连通。

10.本实用新型所述的端盖上设有补液口,补液口连通压缩腔;左右两个端盖之间还通过泵体底部的连通管相连通,由补液口向水环式压缩机内有压供水。

11.本实用新型所述的隔板包括叶轮隔板和泵体隔板,上下两侧的泵体隔板形成与叶轮外径相适配的圆形,与叶轮中间隔板配合,将泵腔分成左右两个腔。

12.本实用新型所述分配器的外侧面为圆柱形,分配器内侧面为锥桶形,可以与叶轮巧妙的配合,与叶轮、泵轴互不接触、互不干涉。

13.优选的,所述的分配器内部锥角为8-10

°

。

14.本实用新型所述的分配器上设有若干补液孔,补液孔连通分配器的外圆柱面和内锥桶面。水可以通过若干补液孔进入泵体的间隙,泵体中间的间隙由水封环进行密封。

15.其中,分配器的单个吸气口面积大于单个出气口的面积,使得气体在单个压缩腔的流动过程中可进行两次压缩。

16.本实用新型所述的泵轴两端设置轴承,采用后轴承定位方式,即前端的轴承与压盖之间留有间隙,后端的轴承与压盖之间贴紧,前轴承只作为支撑轴承,后轴承作为支撑和定位轴承。

17.本实用新型与现有技术相比所具有的有益效果是:

18.1)分配器采用锥体结构设计,锥体外表面为直圆筒,与叶轮内孔进行间隙配合,可以使气体通过两处大的气口进行收集、通过两处小的气口进行压缩提高气体流速,每个端盖内部均为双层气流通道,分别连接两处大锥口与两处小锥口,从而使收集的气体能以更高的流速被吸入到压缩机内,可以有效提高压缩比。

19.2)泵腔采用上下两个偏心结构,泵腔中部设置隔板,可与叶轮配合将泵腔分成左右各两个压缩腔,因此左右两侧端盖就分别两吸两排,故此种结构压缩机称作单级双作用四吸式压缩机,叶轮每转一圈,单侧吸排气两次,左右两侧端盖则可以吸排气四次,高效节能,压缩效率更高,从而能获得更高的压缩比。

20.3)由于水环式压缩机是有压供水,供水压力一般为0.3mpa,排出侧0.1mpa。本实用新型压缩机的左右端盖之间通过连通管连通,工作时利用压缩机的供排压差,水流速较快,流速越快压强越低,因此在压缩腔体内形成一定真空,它与真空泵离心力形成真空叠加,从而形成更高的压缩比。通过这种技术,由于流速的增加,压缩机在相同时间内能抽吸更多的气量,从而更加高效节能。

附图说明

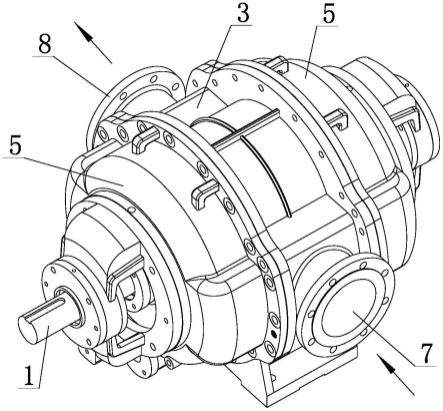

21.图1是本实用新型的整体结构示意图;

22.图2是隐藏一个端盖后的结构示意图;

23.图3是本实用新型的主视图;

24.图4是本实用新型主视方向的剖视图;

25.图5是本实用新型侧视方向的剖视图;

26.图6是泵体的结构示意图;

27.图7是端盖的整体结构示意图;

28.图8是端盖的内部结构示意图;

29.图9是分配器正面的结构示意图;

30.图10是分配器背面的结构示意图;

31.图11是分配器剖视结构示意图;

32.图12是叶轮的结构示意图;

33.图13是图4中a部位的局部放大图;

34.图14是图4中b部位的局部放大图。

35.图中:泵轴1;叶轮2;泵体3;分配器4;端盖5;补液口6;泵体进气口7;泵体出气口8;气道9;连通管10;叶轮隔板11;泵体隔板12;上压缩腔13;下压缩腔14;端盖进气口15;端盖排气口16;端盖第一吸气口17;端盖第一出气口18;端盖第二吸气口 19;端盖第二出气口20;分配器第一吸气口21;分配器第一出气口22;分配器第二吸气口23;分配器第二出气口24;补液孔25;进液口26;轴承27;压盖28。

具体实施方式

36.下面结合具体的实施例对本实用新型进一步说明。但这些例举性实施方式的用途和目的仅用来例举本实用新型,并非对本实用新型的实际保护范围构成任何形式的任何限定,更非将本实用新型的保护范围局限于此。

37.如图1~5所示,本实用新型所述的单级双作用四吸式液环压缩机,包括泵轴1、叶轮2、泵体3和左右两个端盖5,泵轴1穿过泵体3,叶轮2设置在泵轴1上,所述的叶轮2位于泵体3中部,与泵体3两侧内壁相切,叶轮2将椭圆形的泵腔分隔为上下两部分;泵体3 内设有隔板,隔板与泵轴1的轴线方向垂直,隔板将泵腔分隔为左右两部分;叶轮2和隔板共同将椭圆形的泵腔分成两个上压缩腔13和两个下压缩腔14;每个端盖5上设有两对吸排气孔;四个压缩腔互相独立,且均通过相邻近端盖5上的吸排气孔与泵体进气口7、泵体出气口8相连通。叶轮2每转一圈,每个压缩腔吸排气一次,单侧泵腔吸排气两次,四个压缩腔则可以吸排气四次。

38.其中,所述的泵体3内设有气道9,吸入侧气道与排出侧气道分设在泵腔前后两侧,如图6所示。泵体进气口7、泵体出气口8分别通过前后两侧的吸入侧气道、排出侧气道与左右两侧的端盖连通,如图2所示。

39.如图7、8所示,在端盖5与泵体3连接的端面上设有端盖第一吸气口17、端盖第一出气口18、端盖第二吸气口19、端盖第二出气口20,端盖第一吸气口17、端盖第二吸气口19与端盖进气口15相互连通,端盖第一出气口18、端盖第二出气口20与端盖排气口 16相互连通,端盖进气口15、端盖排气口16分别与所述的吸入侧气道、排出侧气道相连接,两个吸气口与两个出气口呈十字形交错分布。

40.本实施例还包括左右两个分配器4,分配器4套设在泵轴1上。如图9、10、11所示,绕分配器4的外侧面一周设有分配器第一吸气口21、分配器第一出气口22、分配器第二吸气口23、分配器第二出气口24,分配器4的气口通过分配器端面上的开口与端盖5的气口一一对

应连通;分配器4的气口与压缩腔连通,端盖5通过分配器4与压缩腔连通。

41.如图4所示,端盖5上设有补液口6,补液口6连通压缩腔;左右两个端盖5之间还通过泵体3底部的连通管10相连通。补液口设置在泵体的下部,前后皆可供补充液,使用时一个开通一个封堵。

42.如图6、12所示,隔板包括叶轮隔板11和上下两侧的泵体隔板12,上下两侧的泵体隔板12形成与叶轮2外径相适配的圆形,隔板可以防止两侧气体串流。

43.如图9、10、11所示,作为本实用新型的一种具体设计,分配器4的外侧面为圆柱形,分配器4内侧面为锥桶形,分配器4内部锥角为8-10

°

,可以与叶轮2巧妙的配合,与叶轮2、泵轴1互不接触、互不干涉。分配器4上设有若干补液孔25,补液孔25连通分配器 4的外圆柱面和内锥桶面,水可以通过若干补液孔25进入泵体的间隙,泵体中间的间隙由水封环进行密封。分配器的单个吸气口面积大于单个出气口的面积,使得气体在单个压缩腔的流动过程中可进行两次压缩。

44.如图13、14所示,泵轴1两端设置轴承27,采用后轴承定位方式,即前端的轴承27 与压盖28之间留有间隙,后端的轴承27与压盖28之间贴紧,前轴承只作为支撑轴承,后轴承作为支撑和定位轴承,本实施例的轴承采用深沟球轴承。

45.为了便于理解,下述给出本实施例的工作原理:

46.气体由压缩机的泵体进气口7吸入,然后经过吸入侧的气道9,向左右进入两侧的端盖进气口15,由于端盖进气口15与端盖第一吸气口17、端盖第二吸气口19相连通,气体经过端盖第一吸气口17、端盖第二吸气口19吸入分配器4中。从端盖第一吸气口17吸入的气体,经过分配器第一吸气口21进入下部的压缩腔,经过压缩腔做功后由端盖第一出气口18经过排出侧气道9,从泵体出气口8排出;从端盖第二吸气口19吸入的气体,经过分配器第二吸气口23进入上部的压缩腔,经过压缩腔做功后由端盖第二出气口20经过排出侧气道9,从泵体出气口8排出(左右两侧的气体通过气道9汇集到同一泵体出气口8)。

47.在单个压缩腔中,叶轮2旋转使气体被压缩,在压缩腔完成第一次压缩。由于分配器的单个吸气口面积大于单个出气口的面积,气体通过分配器4大的气口(如分配器第一吸气口21)进入,并经过小的气口(如分配器第一出气口22)后,气体急剧收缩,气体流速明显增加,从压缩腔排出时完成第二次压缩,可以有效提高压缩比。

48.压缩机的补液口6设置在下部,补充水从底部供给,供水压力为0.3mpa左右,得以补充水的差压(入口补充水压力0.3mpa与排出侧0.1mpa的压差),左右端盖5之间通过连通管10连通,工作时利用压缩机的供排压差,水流速较快,流速越快压强越低,因此在压缩腔体内形成一定真空,它与真空泵离心力形成真空叠加,从而形成更高的压缩比。由于流速的增加,压缩机在相同时间内能抽吸更多的气量,从而更加高效节能。

49.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1