一种龙头阀芯及其制作方法与流程

1.本发明涉及阀芯技术领域,具体涉及一种龙头阀芯及其制作方法。

背景技术:

2.阀芯是阀体借助它的移动来实现方向控制、压力控制或流量控制的基本功能的阀零件。现有龙头阀芯结构均为阀芯转轴,阀体,动定陶瓷片,硅胶垫、摩擦圈、卡簧及密封圈组成,其中,阀芯转轴及阀体主要材料为黄铜材料、或塑料材料制作,且阀芯转轴一般为一体式设计,因此存在以下问题:

3.1、阀芯转轴及阀体采用黄铜材料制作,存在材料上铅含量超标的问题,影响人体的身体健康;

4.2、阀芯转轴及阀体采用塑料材料制成,存在强度不足,产品老化快,使用年限较短等问题;

5.3、阀芯转轴采用一体式制作,加工过程较为复杂,加工切削时,容易产生较多金属屑,浪费材料,成品成本较高。

技术实现要素:

6.本发明的目的在于针对现有技术的缺陷和不足,提供一种方便加工、成本较低、使用寿命更长对人体更健康的龙头阀芯。

7.为实现上述目的,本发明采用以下技术方案是:

8.一种龙头阀芯,其包括阀体组件、阀体固定件及阀芯转轴组件,所述阀芯转轴组件包括阀芯转轴内件、阀芯转轴外壳,所述阀芯转轴外壳由不锈钢管材制成,所述阀芯转轴外壳的上端设置有连接件,所述连接件与所述阀芯转轴内件包裹成型,所述阀芯转轴内件配合阀芯转轴外壳注塑成型,所述阀体固定件套设在阀芯转轴外壳的外侧,所述阀体组件包括不锈钢阀体,不锈钢阀体套设在阀体固定件的外侧,所述阀芯转轴外壳的底部设置在阀体组件内。不锈钢管材为标准规格的不锈钢管材。

9.进一步,上述龙头阀芯还包括密封圈,所述阀芯转轴外壳的内侧壁与阀芯转轴内件之间设置有密封圈,所述阀体固定件的外侧壁与不锈钢阀体之间设置有密封圈。

10.采用上述技术方案后,本发明龙头阀芯,阀芯转轴外壳采用不锈钢材料制成,不易生锈,且降低了龙头阀芯的铅含量,减小了对人体健康的影响,不锈钢阀体与阀芯转轴外壳配合,硬度较高,产品不易老化,且阀芯转轴组件采用分体式制作,阀芯转轴内件注塑成型,阀芯转轴外壳与阀芯转轴内件包裹成型,同时使得阀芯转轴组件的强度更好,能够承受更强的扭转力道,延长了龙头阀芯的使用寿命,加工过程较为简单,且不锈钢易加工,不易造成材料浪费,降低了成本。

11.进一步,所述阀芯转轴外壳上设置有两圆孔,所述阀芯转轴外壳的外侧注塑成型有o型密封圈台阶面,所述o型密封圈台阶面上设置有密封圈,所述阀体固定件套设在所述o型密封圈台阶面的外侧,所述o型密封圈台阶面对应两圆孔的位置成型。

12.进一步,所述连接件为多边形外接件,所述多边形外接件的一端设置在阀芯转轴外壳的顶部,多边形外接件上等间隔设置有向外侧凸出的凸起,所述阀芯转轴内件注塑成型有与多边形外接件相配合的多边形内接件,所述多边形内接件上等间隔设置有与多边形外接件上凸起交错设置的凹陷,所述多边形外接件包裹在所述多边形内接件的外侧。

13.进一步,所述连接件为六边形外接件,所述六边形外接件的一端设置在阀芯转轴外壳的顶部,所述阀芯转轴内件注塑成型有与六边形外接件相配合的六边形内接件,所述六边形外接件包裹在所述六边形内接件的外侧。

14.进一步,所述连接件为上端等间隔设置有卡槽的卡接部,所述阀芯转轴内件注塑成型有与连接件卡槽相对应的凸块,所述凸块与所述卡槽相互卡合。

15.进一步,所述连接件为上端等间隔设置有插接块的插接部,所述插接部的下端设置在阀芯转轴外壳的顶部,所述插接块插接在阀芯转轴内件的内部。

16.进一步,所述阀芯转轴外壳上设置有两圆孔,所述o型密封圈台阶面对应两圆孔的位置成型。

17.进一步,所述阀体组件还包括动陶瓷片、定陶瓷片、硅胶内塑胶件及硅胶垫,所述定陶瓷片固定在所述不锈钢阀体的下端,所述动陶瓷片上设置有凹槽,且动陶瓷片位于定陶瓷片的上方并与所述阀芯转轴外壳的底部配合连接,所述硅胶内塑胶件套设在定陶瓷片的外侧,硅胶内塑胶件的底部设置有硅胶垫。

18.进一步,所述阀芯转轴外壳底部卡爪成型,与所述动陶瓷片上的凹槽相配合,旋转动陶瓷片。

19.进一步,所述不锈钢阀体的上端设有六角倒扣成型结构,所述六角倒扣成型结构套设在阀体固定件的外侧,不锈钢阀体上设置有与龙头配合连接的法兰盘成型台阶,不锈钢阀体侧壁上设置有与龙头旋紧装配的螺纹,不锈钢阀体侧面上设置有供水进出的两开口,不锈钢阀体的底端设置有供定陶瓷片固定的固定槽,定陶瓷片固定在固定槽上。

20.进一步,所述阀芯转轴内件内侧注塑成型有内螺纹,外侧花键成型。

21.本发明还揭示了一种龙头阀芯的制作方法,其包括以下步骤:

22.步骤一:制备不锈钢阀芯转轴外壳;

23.步骤二:制备阀芯转轴组件:将步骤一中的不锈钢阀芯转轴外壳固定在注塑模具中,注入塑料成型阀芯转轴内件,开模后,阀芯转轴外壳包裹在阀芯转轴内件外侧,阀芯转轴外壳与阀芯转轴内件连成一体,成为阀芯转轴组件;

24.步骤三:制备不锈钢阀体;

25.步骤四:龙头阀芯的组装:龙头阀芯的组装:将阀体固定件套设在步骤二中的阀芯转轴外壳的外侧,将步骤三中的不锈钢阀体套设在阀体固定件及步骤二中阀芯转轴外壳的外侧,形成龙头阀芯。

26.进一步,所述步骤一中的具体过程为:

27.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

28.工序b:将冲孔切断后的不锈钢管依次在不同模具中进行挤压,挤压过程包括:

29.a:缩管成型,将不锈钢管从中间进行缩管,压成设计尺寸并在缩管的部位开设两个竖直设置的圆孔;

30.b:扩口预压成型,将不锈钢管的一端进行扩口预压成型成设计尺寸,将不锈钢管

的另一端冲压成具有设计尺寸的连接件;

31.连接件可预压为多边形外接件,且多边形外接件上等间隔设置有向外侧凸出的凸起或六边形外接件或上端等间隔设置有卡槽的卡接部或上端等间隔设置有插接块的插接部;

32.c:双头扩口成型,将不锈钢管的两端进行双头扩口,得到具有设计尺寸的变径管;

33.d:凸缘冲压缺口,将进行扩口预压成型的一端进行凸缘冲压缺口,得到具有设计尺寸的卡爪状的接头,得到阀芯转轴外壳的粗胚;

34.工序c:将阀芯转轴外壳的粗胚经过抛光、清洗,得到阀芯转轴外壳的成品;

35.进一步,所述步骤三中的过程具体为:

36.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

37.工序b:对不锈钢管的一端进行凸缘挤压,形成法兰盘成型台阶;

38.工序c:在法兰盘成型台阶的下方压制螺纹;

39.工序d:对不锈钢管的另一端进行缩口并制作供定陶瓷固定的固定槽;

40.工序e:在螺纹下端两侧各进行冲孔,形成供水进出的两开口;

41.工序f:在法兰盘成型台阶的上端进行六角预压,压制成六角倒扣成型结构,得到不锈钢阀体的粗胚;

42.工序g:将不锈钢阀体的粗胚经过抛光、清洗,得到不锈钢阀体的成品;

43.进一步,所述步骤四的具体过程为:将阀体固定件套在步骤一中的阀芯转轴外壳的外侧,然后将步骤一中的阀芯转轴外壳的底部卡爪状的接头插接于步骤三中的不锈钢阀体的内部,步骤三中的不锈钢阀体套设在阀体固定件的外侧,将动陶瓷片安装于步骤三中的不锈钢阀体内,动陶瓷片上的凹槽与步骤一中阀芯转轴外壳的底部卡爪配合连接,卡爪卡入凹槽内,将定陶瓷片安装在动陶瓷片的下方,并将定陶瓷片固定在步骤三中的不锈钢阀体下端,将硅胶内塑胶件安装在硅胶垫内,然后将硅胶垫安装在定陶瓷片的下方并固定在步骤三中的不锈钢阀体的底端,形成龙头阀芯。

44.进一步,所述步骤二中,阀芯转轴内件注塑成型前,将一密封圈置于阀芯转轴外壳对应两圆孔的内侧的下方,再进行阀芯转轴内件的注塑成型。

45.进一步,所述步骤二中阀芯转轴内件注塑成型的过程中,部分注塑塑料从阀芯转轴外壳上的两个圆孔流出,在阀芯转轴外壳上成型成o型台阶面,所述阀体固定件套设在o型台阶面的外侧。

附图说明

46.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

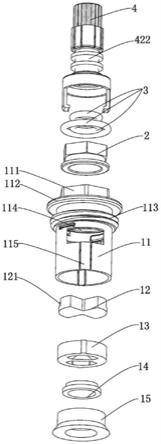

47.图1是本发明分解的结构示意图。

48.图2是本发明实施例1中阀芯转轴组件4分解的结构示意图。

49.图3是本发明实施例1中阀芯转轴组件4的结构示意图。

50.图4是本发明实施例1的结构示意图。

51.图5是本发明实施例1的横向剖视图。

52.图6是本发明实施例2中阀芯转轴组件4分解的结构示意图。

53.图7是本发明实施例2中阀芯转轴组件4的结构示意图。

54.图8是本发明实施例2的结构示意图。

55.图9是本发明实施例2的横向剖视图。

56.图10是本发明实施例3中阀芯转轴组件4分解的结构示意图。

57.图11是本发明实施例3中阀芯转轴组件4的结构示意图。

58.图12是本发明实施例3的结构示意图。

59.图13是本发明实施例3的横向剖视图。

60.图14是本发明实施例4中阀芯转轴组件4分解的结构示意图。

61.图15是本发明实施例4中阀芯转轴组件4的结构示意图。

62.图16是本发明实施例4的结构示意图。

63.图17是本发明实施例4的横向剖视图。

具体实施方式

64.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

65.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

66.实施例1

67.参看图1

‑

图5所示,本发明揭示了一种龙头阀芯,其包括阀体组件1、阀体固定件2、密封圈3及阀芯转轴组件4。

68.所述阀体组件1包括不锈钢阀体11、动陶瓷片12、定陶瓷片13、硅胶内塑胶件14及硅胶垫15,所述不锈钢阀体11的上端设有六角倒扣成型结构111,六角倒扣成型结构111能够受力,方便装配,不锈钢阀体11上设置有与龙头配合连接的法兰盘成型台阶112,法兰盘成型台阶112为限位面,可与龙头配合,法兰盘成型台阶112的下边缘的内侧面光滑,不锈钢阀体11侧壁上设置有与龙头旋紧装配的螺纹113,螺纹113与龙头旋紧装配,不锈钢阀体11侧面上设置有供水进出的两开口114,不锈钢阀体11的底端设置有供定陶瓷片13固定的固定槽115。

69.所述定陶瓷片13固定在不锈钢阀体11的固定槽115上,所述动陶瓷片12上设置有凹槽121,且动陶瓷片12位于定陶瓷片13的上方,所述硅胶内塑胶件14套设在定陶瓷片13的外侧,硅胶内塑胶件14的底部设置有硅胶垫15。

70.所述阀芯转轴组件4包括阀芯转轴内件41、阀芯转轴外壳42,所述阀芯转轴外壳42由不锈钢管材制成,不锈钢管材为标准规格的不锈钢管材,所述阀芯转轴内件41配合阀芯转轴外壳42注塑成型,所述阀芯转轴内件41内侧注塑成型有内螺纹411,外侧花键成型,方便匹配不同型号的龙头,所述阀芯转轴外壳42上设置有两圆孔421,阀芯转轴内件41为注塑

件,阀芯转轴内件41注塑成型时,部分注塑液通过阀芯转轴外壳42上的两圆孔421流出,并在阀芯转轴外壳42的外侧注塑成型为o型密封圈台阶面422,所述o型密封圈台阶面422上设置有密封圈3,密封圈3具有密封作用,所述阀体固定件2套设在所述o型密封圈台阶面422的外侧,阀体固定件2为自润滑注塑件,所述阀芯转轴外壳42的上端设置有连接件423,所述连接件423通过放入注塑模具内,与阀芯转轴内件41包裹成型,并包裹在阀芯转轴内件41的外侧。阀芯转轴外壳42采用标椎规格的不锈钢管材制成,与传统采用黄铜材料加工成的阀芯转轴相比,不锈钢材料不含有对人体有害的铅、砷等重金属元素,对人体更健康。

71.所述连接件423为多边形外接件,所述多边形外接件的一端设置在阀芯转轴外壳42的顶部,多边形外接件上等间隔设置有向外侧凸出的凸起a,阀芯转轴内件41注塑成型有与多边形外接件相配合的多边形内接件,所述多边形内接件上等间隔设置有与多边形外接件上凸起交错设置的凹陷b,所述多边形外接件包裹在所述阀芯转轴内件的外侧。

72.所述阀芯转轴外壳42的底部与动陶瓷片12配合连接,阀芯转轴外壳42的底部卡爪成型,阀芯转轴外壳42的卡爪与动陶瓷片12上的凹槽121配合,从而起到旋转动陶瓷片12的作用,从而控制阀体组件4的进出水的开关。

73.所述阀芯转轴内件41与阀芯转轴外壳42连接的内侧壁上设置有密封圈3,密封圈3与阀芯转轴外壳42的接触面光滑,不易产生漏水风险,所述阀芯转轴外壳42的底部设置在阀体组件4内,所述不锈钢阀体11的六角倒扣成型结构111套设在阀体固定件2的外侧,阀体固定件2的外侧壁与不锈钢阀体1之间设置有密封圈3,密封圈3具有密封作用,所述六角倒扣成型结构111可以限位阀体固定件2,避免阀体固定件2脱离,阀体固定件2的内壁面光滑且容易成型,使得不锈钢阀体11和阀芯转轴组件4不会直接摩擦,能够起到良好的切换效果。

74.本发明还揭示了一种龙头阀芯的制作方法,其包括以下步骤:

75.步骤一:制备阀芯转轴外壳42

76.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

77.工序b:将冲孔切断后的不锈钢管依次在不同模具中进行挤压,挤压过程包括:

78.a:缩管成型,将不锈钢管从中间进行缩管,压成设计尺寸并在缩管的部位开设两个竖直设置的圆孔;

79.b:扩口预压成型,将不锈钢管的一端进行扩口预压成型成设计尺寸,将不锈钢管的另一端冲压成具有设计尺寸的连接件接头,连接件接头为多边形外接件,且多边形外接件上等间隔设置有向外侧凸出的凸起a;

80.c:双头扩口成型,将不锈钢管的两端进行双头扩口,得到具有设计尺寸的变径管;

81.d:凸缘冲压缺口,将进行扩口预压成型的一端进行凸缘冲压缺口,得到具有设计尺寸的卡爪状的接头,得到阀芯转轴外壳42的粗胚;

82.工序c:将阀芯转轴外壳42的粗胚经过抛光、清洗,得到阀芯转轴外壳42的成品;

83.步骤二:制备阀芯转轴组件4:将步骤一中的不锈钢阀芯转轴外壳42固定在注塑模具中,注入塑料成型阀芯转轴内件41,且阀芯转轴内件41的尺寸与阀芯转轴外壳42的尺寸相配,开模后,阀芯转轴外壳42包裹在阀芯转轴内件41外侧,阀芯转轴外壳42与阀芯转轴内件41连成一体,成为阀芯转轴组件4;

84.步骤三:制备不锈钢阀体11

85.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

86.工序b:对不锈钢管的一端进行凸缘挤压,形成法兰盘成型台阶112;

87.工序c:在法兰盘成型台阶112的下方压制螺纹113;

88.工序d:对不锈钢管的另一端进行缩口并制作供定陶瓷固定的固定槽115;

89.工序e:在螺纹下端两侧各进行冲孔,形成供水进出的两开口114;

90.工序f:在法兰盘成型台阶112的上端进行六角预压,压制成六角倒扣成型结构111,得到不锈钢阀体11的粗胚;

91.工序g:将不锈钢阀体11的粗胚经过抛光、清洗,得到不锈钢阀体11的成品;

92.步骤四:龙头阀芯的组装:

93.将阀体固定件2套在步骤二中阀芯转轴外壳42的外侧,然后将步骤二中阀芯转轴组件4的底端,即阀芯转轴外壳42的底部卡爪状的接头插接于步骤三中不锈钢阀体11的内部,步骤三中不锈钢阀体11上端的六角倒扣成型结构111套在阀体固定件2的外侧,将动陶瓷片12安装于步骤三中不锈钢阀体11内,动陶瓷片12上的凹槽121与阀芯转轴外壳42的底部卡爪配合连接,卡爪卡入凹槽121内,将定陶瓷片13安装在动陶瓷片12的下方,并将定陶瓷片13固定在步骤三中不锈钢阀体11下端的固定槽115上,将硅胶内塑胶件14安装在硅胶垫15内,然后将硅胶垫15安装在定陶瓷片13的下方并固定在步骤三中不锈钢阀体11的底端,得到龙头阀芯。

94.实施例2

95.参看图6

‑

图9所示,一种龙头阀芯,其包括阀体组件1、阀体固定件2、密封圈3及阀芯转轴组件4。

96.所述阀体组件1包括不锈钢阀体11、动陶瓷片12、定陶瓷片13、硅胶内塑胶件14及硅胶垫15,所述不锈钢阀体11的上端设有六角倒扣成型结构111,六角倒扣成型结构111能够受力,方便装配,不锈钢阀体11上设置有与龙头配合连接的法兰盘成型台阶112,法兰盘成型台阶112为限位面,可与龙头配合,法兰盘成型台阶112的下边缘的内侧面光滑,不锈钢阀体11侧壁上设置有与龙头旋紧装配的螺纹113,螺纹113与龙头旋紧装配,不锈钢阀体11侧面上设置有供水进出的两开口115,不锈钢阀体11的底端设置有供定陶瓷片13固定的固定槽116。

97.所述定陶瓷片13固定在不锈钢阀体11的固定槽116上,所述动陶瓷片12上设置有凹槽121,且动陶瓷片12位于定陶瓷片13的上方,所述硅胶内塑胶件14套设在定陶瓷片13的外侧,硅胶内塑胶件14的底部设置有硅胶垫15。

98.所述阀芯转轴组件4包括阀芯转轴内件41、阀芯转轴外壳42,所述阀芯转轴外壳42由不锈钢管材制成,不锈钢管材为标准规格的不锈钢管材,所述阀芯转轴内件41配合阀芯转轴外壳42注塑成型,所述阀芯转轴内件41内侧注塑成型有内螺纹411,外侧花键成型,方便匹配不同型号的龙头,所述阀芯转轴外壳42上设置有两圆孔421,阀芯转轴内件41为注塑件,阀芯转轴内件41注塑成型时,部分注塑液通过阀芯转轴外壳42上的两圆孔421流出,并在阀芯转轴外壳42的外侧注塑成型为o型密封圈台阶面422,所述o型密封圈台阶面422上设置有密封圈3,密封圈3具有密封作用,所述阀体固定件2套设在所述o型密封圈台阶面422的外侧,阀体固定件2为自润滑注塑件,所述阀芯转轴外壳42的上端设置有连接件423,所述连接件423包裹在阀芯转轴内件41的外侧。

99.所述连接件423为六边形外接件c,所述六边形外接件的一端设置在阀芯转轴外壳42的顶部,所述阀芯转轴内件41注塑成型有与六边形外接件c相配合的六边形内接件d,所述六边形外接件c包裹在所述六边形内接件d的外侧。

100.所述阀芯转轴外壳42的底部与动陶瓷片12配合连接,阀芯转轴外壳42的底部卡爪成型,阀芯转轴外壳42的卡爪与动陶瓷片12上的凹槽121配合,从而起到旋转动陶瓷片12的作用,从而控制阀体组件4的进出水的开关。

101.所述阀芯转轴内件41与阀芯转轴外壳42之间连接的内侧壁上设置有密封圈3,密封圈3与阀芯转轴外壳42的接触面光滑,不易产生漏水风险,所述阀芯转轴外壳42的底部设置在阀体组件4内,所述不锈钢阀体11的六角倒扣成型结构111套设在阀体固定件2的外侧,阀体固定件2的外侧壁与不锈钢阀体1之间设置有密封圈3,密封圈3具有密封作用,所述六角倒扣成型结构111可以限位阀体固定件2,避免阀体固定件2脱离,阀体固定件2的内壁面光滑且容易成型,使得不锈钢阀体11和阀芯转轴组件4不会直接摩擦,能够起到良好的切换效果。

102.本发明还揭示了一种龙头阀芯的制作方法,其包括以下步骤:

103.步骤一:制备阀芯转轴外壳42

104.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

105.工序b:将冲孔切断后的不锈钢管依次在不同模具中进行挤压,挤压过程包括:

106.a:缩管成型,将不锈钢管从中间进行缩管,压成设计尺寸并在缩管的部位开设两个竖直设置的圆孔;

107.b:扩口预压成型,将不锈钢管的一端进行扩口预压成型成设计尺寸,将不锈钢管的另一端冲压成具有设计尺寸的连接件,连接件为六边形外接件c;

108.c:双头扩口成型,将不锈钢管的两端进行双头扩口,得到具有设计尺寸的变径管;

109.d:凸缘冲压缺口,将进行扩口预压成型的一端进行凸缘冲压缺口,得到具有设计尺寸的卡爪状的接头,得到阀芯转轴外壳42的粗胚;

110.工序c:将阀芯转轴外壳42的粗胚经过抛光、清洗,得到阀芯转轴外壳42的成品;

111.步骤二:制备阀芯转轴组件4:将步骤一中的不锈钢阀芯转轴外壳42固定在注塑模具中,注入塑料成型阀芯转轴内件41,且阀芯转轴内件41的尺寸与阀芯转轴外壳42的尺寸相配,开模后,阀芯转轴外壳42包裹在阀芯转轴内件41外侧,阀芯转轴外壳42与阀芯转轴内件41连成一体,成为阀芯转轴组件4;步骤三:制备不锈钢阀体11

112.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

113.工序b:对不锈钢管的一端进行凸缘挤压,形成法兰盘成型台阶112;

114.工序c:在法兰盘成型台阶112的下方压制螺纹113;

115.工序d:对不锈钢管的另一端进行缩口并制作供定陶瓷固定的固定槽115;

116.工序e:在螺纹下端两侧各进行冲孔,形成供水进出的两开口114;

117.工序f:在法兰盘成型台阶112的上端进行六角预压,压制成六角倒扣成型结构111,得到不锈钢阀体11的粗胚;

118.工序g:将不锈钢阀体11的粗胚经过抛光、清洗,得到不锈钢阀体11的成品;

119.步骤四:龙头阀芯的组装

120.将阀体固定件2套在步骤二中阀芯转轴外壳42的外侧,然后将步骤二中阀芯转轴

组件4的底端,即阀芯转轴外壳42的底部卡爪状的接头插接于步骤三中不锈钢阀体11的内部,步骤三中不锈钢阀体11上端的六角倒扣成型结构111套在阀体固定件2的外侧,将动陶瓷片12安装于步骤三中不锈钢阀体11内,动陶瓷片12上的凹槽121与阀芯转轴外壳42的底部卡爪配合连接,卡爪卡入凹槽121内,将定陶瓷片13安装在动陶瓷片12的下方,并将定陶瓷片13固定在步骤三中不锈钢阀体11下端的固定槽115上,将硅胶内塑胶件14安装在硅胶垫15内,然后将硅胶垫15安装在定陶瓷片13的下方并固定在步骤三中不锈钢阀体11的底端,得到龙头阀芯。

121.实施例3

122.参看图10

‑

图13所示,一种龙头阀芯,其包括阀体组件1、阀体固定件2、密封圈3及阀芯转轴组件4。

123.所述阀体组件1包括不锈钢阀体11、动陶瓷片12、定陶瓷片13、硅胶内塑胶件14及硅胶垫15,所述不锈钢阀体11的上端设有六角倒扣成型结构111,六角倒扣成型结构111能够受力,方便装配,不锈钢阀体11上设置有与龙头配合连接的法兰盘成型台阶112,法兰盘成型台阶112为限位面,可与龙头配合,法兰盘成型台阶112的下边缘的内侧面光滑,不锈钢阀体11侧壁上设置有与龙头旋紧装配的螺纹113,螺纹113与龙头旋紧装配,不锈钢阀体11侧面上设置有供水进出的两开口115,不锈钢阀体11的底端设置有供定陶瓷片13固定的固定槽116。

124.所述定陶瓷片13固定在不锈钢阀体11的固定槽116上,所述动陶瓷片12上设置有凹槽121,且动陶瓷片12位于定陶瓷片13的上方,所述硅胶内塑胶件14套设在定陶瓷片13的外侧,硅胶内塑胶件14的底部设置有硅胶垫15。

125.所述阀芯转轴组件4包括阀芯转轴内件41、阀芯转轴外壳42,所述阀芯转轴外壳42由不锈钢管材制成,不锈钢管材为标准规格的不锈钢管材,所述阀芯转轴内件41配合阀芯转轴外壳42注塑成型,所述阀芯转轴内件41内侧注塑成型有内螺纹411,外侧花键成型,方便匹配不同型号的龙头,所述阀芯转轴外壳42上设置有两圆孔421,阀芯转轴内件41为注塑件,阀芯转轴内件41注塑成型时,部分注塑液通过阀芯转轴外壳42上的两圆孔421流出,并在阀芯转轴外壳42的外侧注塑成型为o型密封圈台阶面422,所述o型密封圈台阶面422上设置有密封圈3,密封圈3具有密封作用,所述阀体固定件2套设在所述o型密封圈台阶面422的外侧,阀体固定件2为自润滑注塑件,所述阀芯转轴外壳42的上端设置有连接件423,所述连接件423包裹在阀芯转轴内件41的外侧。所述连接件423为上端等间隔设置有卡槽e的卡接部,所述阀芯转轴内件41注塑成型有与连接件423卡槽e相对应的凸块f,所述凸块f与所述卡槽e相互卡合。

126.所述阀芯转轴外壳42的底部与动陶瓷片12配合连接,阀芯转轴外壳42的底部卡爪成型,阀芯转轴外壳42的卡爪与动陶瓷片12上的凹槽121配合,从而起到旋转动陶瓷片12的作用,从而控制阀体组件4的开关。

127.所述阀芯转轴内件41与阀芯转轴外壳42之间连接的内侧壁上设置有密封圈3,密封圈3与阀芯转轴外壳42的接触面光滑,不易产生漏水风险,所述阀芯转轴外壳42的底部设置在阀体组件4内,所述不锈钢阀体11的六角倒扣成型结构111套设在阀体固定件2的外侧,阀体固定件2的外侧壁与不锈钢阀体1之间设置有密封圈3,密封圈3具有密封作用,所述六角倒扣成型结构111可以限位阀体固定件2,避免阀体固定件2脱离,阀体固定件2的内壁面

光滑且容易成型,使得不锈钢阀体11和阀芯转轴组件4不会直接摩擦,能够起到良好的切换效果。

128.本发明还揭示了一种龙头阀芯的制作方法,其包括以下步骤:

129.步骤一:制备阀芯转轴外壳42

130.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

131.工序b:将冲孔切断后的不锈钢管依次在不同模具中进行挤压,挤压过程包括:

132.a:缩管成型,将不锈钢管从中间进行缩管,压成设计尺寸并在缩管的部位开设两个竖直设置的圆孔;

133.b:扩口预压成型,将不锈钢管的一端进行扩口预压成型成设计尺寸,将不锈钢管的另一端冲压成具有设计尺寸的连接件,连接件为上端等间隔设置有卡槽e的卡接部;

134.c:双头扩口成型,将不锈钢管的两端进行双头扩口,得到具有设计尺寸的变径管;

135.d:凸缘冲压缺口,将进行扩口预压成型的一端进行凸缘冲压缺口,得到具有设计尺寸的卡爪状的接头,得到阀芯转轴外壳42的粗胚;

136.工序c:将阀芯转轴外壳42的粗胚经过抛光、清洗,得到阀芯转轴外壳42的成品;

137.步骤二:制备阀芯转轴组件4:将步骤一中的不锈钢阀芯转轴外壳42固定在注塑模具中,注入塑料成型阀芯转轴内件41,且阀芯转轴内件41的尺寸与阀芯转轴外壳42的尺寸相配,开模后,阀芯转轴外壳42包裹在阀芯转轴内件41外侧,阀芯转轴外壳42与阀芯转轴内件41连成一体,成为阀芯转轴组件4;

138.步骤三:制备不锈钢阀体11

139.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

140.工序b:对不锈钢管的一端进行凸缘挤压,形成法兰盘成型台阶112;

141.工序c:在法兰盘成型台阶112的下方压制螺纹113;

142.工序d:对不锈钢管的另一端进行缩口并制作供定陶瓷固定的固定槽115;

143.工序e:在螺纹下端两侧各进行冲孔,形成供水进出的两开口114;

144.工序f:在法兰盘成型台阶112的上端进行六角预压,压制成六角倒扣成型结构111,得到不锈钢阀体11的粗胚;

145.工序g:将不锈钢阀体11的粗胚经过抛光、清洗,得到不锈钢阀体11的成品;

146.步骤四:龙头阀芯的组装

147.将阀体固定件2套在步骤二中阀芯转轴外壳42的外侧,然后将步骤二中阀芯转轴组件4的底端,即阀芯转轴外壳42的底部卡爪状的接头插接于步骤三中不锈钢阀体11的内部,步骤三中不锈钢阀体11上端的六角倒扣成型结构111套在阀体固定件2的外侧,将动陶瓷片12安装于步骤三中不锈钢阀体11内,动陶瓷片12上的凹槽121与阀芯转轴外壳42的底部卡爪配合连接,卡爪卡入凹槽121内,将定陶瓷片13安装在动陶瓷片12的下方,并将定陶瓷片13固定在步骤三中不锈钢阀体11下端的固定槽115上,将硅胶内塑胶件14安装在硅胶垫15内,然后将硅胶垫15安装在定陶瓷片13的下方并固定在步骤三中不锈钢阀体11的底端,得到龙头阀芯。

148.实施例4

149.参看图14

‑

图17所示,一种龙头阀芯,其包括阀体组件1、阀体固定件2、密封圈3及阀芯转轴组件4。

150.所述阀体组件1包括不锈钢阀体11、动陶瓷片12、定陶瓷片13、硅胶内塑胶件14及硅胶垫15,所述不锈钢阀体11的上端设有六角倒扣成型结构111,六角倒扣成型结构111能够受力,方便装配,不锈钢阀体11上设置有与龙头配合连接的法兰盘成型台阶112,法兰盘成型台阶112为限位面,可与龙头配合,法兰盘成型台阶112的下边缘的内侧面光滑,不锈钢阀体11侧壁上设置有与龙头旋紧装配的螺纹113,螺纹113与龙头旋紧装配,不锈钢阀体11侧面上设置有供水进出的两开口115,不锈钢阀体11的底端设置有供定陶瓷片13固定的固定槽116。

151.所述定陶瓷片13固定在不锈钢阀体11的固定槽116上,所述动陶瓷片12上设置有凹槽121,且动陶瓷片12位于定陶瓷片13的上方,所述硅胶内塑胶件14套设在定陶瓷片13的外侧,硅胶内塑胶件14的底部设置有硅胶垫15。

152.所述阀芯转轴组件4包括阀芯转轴内件41、阀芯转轴外壳42,所述阀芯转轴外壳42由不锈钢管材制成,不锈钢管材为标准规格的不锈钢管材,所述阀芯转轴内件41配合阀芯转轴外壳42注塑成型,所述阀芯转轴内件41内侧注塑成型有内螺纹411,方便匹配不同型号的龙头,所述阀芯转轴外壳42上设置有两圆孔421,阀芯转轴内件41为注塑件,阀芯转轴内件41注塑成型时,部分注塑液通过阀芯转轴外壳42上的两圆孔421流出,并在阀芯转轴外壳42的外侧注塑成型为o型密封圈台阶面422,所述o型密封圈台阶面422上设置有密封圈3,密封圈3具有密封作用,所述阀体固定件2套设在所述o型密封圈台阶面422的外侧,阀体固定件2为自润滑注塑件,所述阀芯转轴外壳42的上端设置有连接件423,所述连接件423为上端等间隔设置有插接块441的插接部44,所述插接部44的下端设置在阀芯转轴外壳42的顶部,所述插接块441插接于阀芯转轴内件41的内侧。

153.所述阀芯转轴外壳42的底部与动陶瓷片12配合连接,阀芯转轴外壳42的底部卡爪成型,阀芯转轴外壳42的卡爪与动陶瓷片12上的凹槽121配合,从而起到旋转动陶瓷片12的作用,从而控制阀体组件4的开关。

154.所述阀芯转轴内件41与阀芯转轴外壳42之间连接的内侧壁上设置有密封圈3,密封圈3与阀芯转轴外壳42的接触面光滑,不易产生漏水风险,所述阀芯转轴外壳42的底部设置在阀体组件4内,所述不锈钢阀体11的六角倒扣成型结构111套设在阀体固定件2的外侧,阀体固定件2的外侧壁与不锈钢阀体1之间设置有密封圈3,密封圈3具有密封作用,所述六角倒扣成型结构111可以限位阀体固定件2,避免阀体固定件2脱离,阀体固定件2的内壁面光滑且容易成型,阀体固定件2的内壁面光滑且容易成型,使得不锈钢阀体11和阀芯转轴组件4不会直接摩擦,能够起到良好的切换效果。

155.本发明还揭示了一种龙头阀芯的制作方法,其包括以下步骤:

156.步骤一:制备阀芯转轴外壳42

157.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

158.工序b:将冲孔切断后的不锈钢管依次在不同模具中进行挤压,挤压过程包括:

159.a:缩管成型,将不锈钢管从中间进行缩管,压成设计尺寸并在缩管的部位开设两个竖直设置的圆孔;

160.b:扩口预压成型,将不锈钢管的一端进行扩口预压成型成设计尺寸,将不锈钢管的另一端冲压成具有设计尺寸的连接件,连接件为上端等间隔设置有插接块441的插接部44;

161.c:双头扩口成型,将不锈钢管的两端进行双头扩口,得到具有设计尺寸的变径管;

162.d:凸缘冲压缺口,将进行扩口预压成型的一端进行凸缘冲压缺口,得到具有设计尺寸的卡爪状的接头,得到阀芯转轴外壳42的粗胚;

163.工序c:将阀芯转轴外壳42的粗胚经过抛光、清洗,得到阀芯转轴外壳42的成品;

164.步骤二:制备阀芯转轴组件4:将步骤一中的不锈钢阀芯转轴外壳42固定在注塑模具中,注入塑料成型阀芯转轴内件41,且阀芯转轴内件41的尺寸与阀芯转轴外壳42的尺寸相配,开模后,阀芯转轴外壳42包裹在阀芯转轴内件41外侧,阀芯转轴外壳42与阀芯转轴内件41连成一体,成为阀芯转轴组件4;

165.步骤三:制备不锈钢阀体11

166.工序a:预备不锈钢管,并对不锈钢管进行冲孔切断;

167.工序b:对不锈钢管的一端进行凸缘挤压,形成法兰盘成型台阶112;

168.工序c:在法兰盘成型台阶112的下方压制螺纹113;

169.工序d:对不锈钢管的另一端进行缩口并制作供定陶瓷固定的固定槽115;

170.工序e:在螺纹下端两侧各进行冲孔,形成供水进出的两开口114;

171.工序f:在法兰盘成型台阶112的上端进行六角预压,压制成六角倒扣成型结构111,得到不锈钢阀体11的粗胚;

172.工序g:将不锈钢阀体11的粗胚经过抛光、清洗,得到不锈钢阀体11的成品;

173.步骤四:龙头阀芯的组装

174.将阀体固定件2套在步骤二中阀芯转轴外壳42的外侧,然后将步骤二中阀芯转轴组件4的底端,即阀芯转轴外壳42的底部卡爪状的接头插接于步骤三中不锈钢阀体11的内部,步骤三中不锈钢阀体11上端的六角倒扣成型结构111套在阀体固定件2的外侧,将动陶瓷片12安装于步骤三中不锈钢阀体11内,动陶瓷片12上的凹槽121与阀芯转轴外壳42的底部卡爪配合连接,卡爪卡入凹槽121内,将定陶瓷片13安装在动陶瓷片12的下方,并将定陶瓷片13固定在步骤三中不锈钢阀体11下端的固定槽115上,将硅胶内塑胶件14安装在硅胶垫15内,然后将硅胶垫15安装在定陶瓷片13的下方并固定在步骤三中不锈钢阀体11的底端,得到龙头阀芯。

175.以上所述,仅用以说明本发明的技术方案而非限制本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1