一种可以能量回收的双浮钳盘式制动器及其控制方法

1.本发明涉及一种汽车制动器及其控制方法,特别涉及一种可以能量回收的双浮钳盘式制动器及其控制方法,属于汽车制动能量回收技术领域。

背景技术:

2.2012年,王中林课题组首次发明了基于有机材料的摩擦纳米发电机(teng),它的工作原理基于摩擦起电效应和静电感应效应的耦合。近几年,摩擦纳米发电机被用来收集人体运动、振动、机械触发、轮胎转动、风能、水能等形式的能量。现有的摩擦纳米发电机主要有四种工作模式:垂直接触分离模式,水平滑动模式,单电极模式和独立层模式。

3.中国专利cn106849496b公开了一种电动汽车上的制动摩擦力发电系统,该专利提出利用制动摩擦力发电,将制动力通过齿锥传递给发电机转子,通过调整发电机励磁电流大小控制发电机转矩,以控制制动摩擦力大小。然而,该专利发明的发电机体积大、不易安装在车辆制动器上。

4.中国专利cn103391020b公开了一种基于摩擦纳米发电机的多自由度能量采集装置,提出一种可以收集多维振动能量的摩擦纳米发电机,这种类型的发电机基于垂直接触分离模式和水平滑动模式的模式切换。然而,考虑到汽车盘式制动器的制动盘由于可拆卸、转速高等特点,盘式制动器的制动盘不便于作为垂直接触分离模式和水平滑动模式摩擦纳米发电机的电极。

技术实现要素:

5.发明目的:本发明的目的是针对现有技术中存在的问题,提供一种可以实现汽车制动能量回收的可以能量回收的双浮钳盘式制动器及其控制方法。

6.技术方案:一种可以能量回收的双浮钳盘式制动器,包括主制动钳总成、副制动钳总成、滑槽板、配油盘和制动盘;所述主制动钳总成和副制动钳总成通过滑槽板连接,所述滑槽板固定安装在车辆的制动钳支架上,所述配油盘位于滑槽板内连通主制动钳总成和副制动钳总成的制动油路;主制动钳总成与制动盘之间分别设有第一制动块和第二制动块;所述副制动钳总成与制动盘之间分别设有第一摩擦纳米发电机和第二摩擦纳米发电机;所述主制动钳总成和副制动钳总成分别夹持制动盘的两侧面进行制动。

7.本发明通过同时设置主制动钳总成和副制动钳总成在完成制动的同时进行制动能量的回收,结构集成度高,适用于大部分车辆,能够在保证车辆制动性能的前提下充分地回收制动能量。

8.优选项,为了保证车辆制动性能的前提下充分地回收制动能量,所述主制动钳总成包括主制动钳本体、主钳体滑动销、主钳体复位弹簧、主钳体活塞组件、主控阀、辅助阀和主控电磁阀,所述主制动钳本体通过主钳体滑动销可滑动式安装在车辆的制动钳支架上,所述主钳体复位弹簧位于主制动钳本体和主钳体滑动销之间;所述主钳体活塞组件、主控阀、辅助阀以及主控电磁阀位于主制动钳本体内,所述主控电磁阀位于主控阀和主钳体活

塞组件之间的油路上,所述主控阀与辅助阀串联,所述辅助阀通过配油盘与副制动钳总成的制动油路连通,所述第一制动块固定安装在主钳体活塞组件端部,所述第二制动块安装在主制动钳本体上,所述第一制动块与第二制动块分别位于制动盘两侧相对的位置。

9.优选项,为了进一步提高结构集成度,所述主钳体活塞组件包括主钳体活塞本体、主钳体活塞复位弹簧和主钳体活塞缸,所述主钳体活塞本体与第一制动块固定连接,所述主钳体活塞本体在主钳体活塞缸内沿制动盘的轴向方向移动;所述主钳体活塞复位弹簧位于主钳体活塞本体和主制动钳本体之间,所述主钳体活塞复位弹簧拉着主钳体活塞本体沿远离制动盘一侧移动;所述主控阀包括主控阀阀芯、主控阀压力调节螺栓和主控阀预紧弹簧,所述主控阀预紧弹簧位于主控阀阀芯和主控阀压力调节螺栓之间,所述主控阀阀芯可以沿主控阀压力调节螺栓轴线方向左右移动;所述主制动钳本体内设有主进油口、主回油口、主控阀进油口和主控阀出油口,所述主制动钳本体与主控阀阀芯之间形成了主控阀左腔和主控阀右腔;所述主进油口分别与主钳体活塞缸和主控阀进油口连通,所述主控阀阀芯的移动可以连通或者切断主控阀进油口与主控阀出油口之间的油路,所述主控阀进油口与主控阀右腔连通,所述主控阀左腔与主回油口连通;所述主控电磁阀包括主控电磁阀阀芯、主控电磁阀永磁体、主控电磁阀电磁线圈和主控电磁阀复位弹簧,所述主控电磁阀阀芯端部为圆锥体,主控电磁阀电磁线圈不得电时,主控电磁阀阀芯在主控电磁阀复位弹簧作用下堵住主控阀进油口;所述辅助阀包括辅助阀阀芯、辅助阀压力调节螺栓和辅助阀预紧弹簧,所述辅助阀预紧弹簧位于辅助阀阀芯和辅助阀压力调节螺栓之间,所述辅助阀阀芯可以沿辅助阀压力调节螺栓轴线方向左右移动;所述主制动钳本体内设有辅助阀进油口和辅助阀出油口,所述主制动钳本体与辅助阀阀芯之间形成了辅助阀左腔和辅助阀右腔;所述主控阀出油口与辅助阀进油口连通,所述辅助阀阀芯的移动可以连通或者切断辅助阀进油口与辅助阀出油口之间的油路,所述辅助阀左腔与主回油口连通,所述辅助阀出油口分别与辅助阀右腔和配油盘连通。

10.优选项,为了提高制动能量回收效率,副制动钳总成包括副制动钳本体、副钳体滑动销、副钳体复位弹簧、副钳体活塞组件和副钳体操控阀,所述副制动钳本体通过副钳体滑动销可滑动式安装在车辆的制动钳支架上,所述副钳体复位弹簧位于副制动钳本体和副钳体滑动销之间;所述副钳体活塞组件和副钳体操控阀位于副制动钳本体内,所述配油盘的油路分别同时与副钳体操控阀和副钳体活塞组件连通,所述副钳体操控阀连接配油盘与存储制动液的油箱之间的油路,所述第一摩擦纳米发电机固定安装在副钳体活塞组件端部,所述第二摩擦纳米发电机安装在副制动钳本体上,所述第一摩擦纳米发电机与第二摩擦纳米发电机分别位于制动盘两侧相对的位置。

11.优选项,为了进一步提高制动能量回收效率,所述副钳体活塞组件包括副钳体活塞本体、副钳体活塞复位弹簧和副钳体活塞缸,所述副钳体活塞本体与第一摩擦纳米发电机固定连接,所述副钳体活塞本体在副钳体活塞缸内沿制动盘的轴向方向移动;所述副钳

体活塞复位弹簧位于副钳体活塞本体和副制动钳本体之间,所述副钳体活塞复位弹簧拉着副钳体活塞本体沿远离制动盘一侧移动;所述副钳体操控阀包括操控阀阀芯、永磁体、电磁线圈和操控阀复位弹簧,所述永磁体与操控阀阀芯固定连接,电磁线圈与副制动钳本体固定连接,电磁线圈通电时吸引永磁体,所述操控阀复位弹簧位于永磁体和电磁线圈之间;所述副制动钳本体内设有操控阀进油口和操控阀泄油口,所述操控阀阀芯的移动可以连通或者切断操控阀进油口与操控阀泄油口之间的油路,所述操控阀进油口与副钳体活塞缸连通。

12.优选项,为了确保摩擦纳米发电机能够安全工作,同时提高制动能量的回收效率,所述副钳体操控阀包括温度继电器,所述温度继电器测量第一摩擦纳米发电机的温度,根据温度控制电磁线圈和主控电磁阀电磁线圈的通断。由于第一摩擦纳米发电机最先与制动盘接触,并且第一摩擦纳米发电机与第二摩擦纳米发电机结构相同,因此,第一摩擦纳米发电机的工作温度会高于第二摩擦纳米发电机,只要第一摩擦纳米发电机的工作温度未超过摩擦纳米发电机的最高温度,那么第二摩擦纳米发电机也不会超过最高温度,确保了摩擦纳米发电机的正常工作;同时为了保证副制动钳总成不工作的同时,主制动钳总成能够正常制动,温度继电器同时还控制主控电磁阀电磁线圈的通断。

13.优选项,为了进一步提高结构的集成性,所述滑槽板包括板体、主导轨、副导轨和配油盘安装孔,所述主导轨和副导轨分别位于板体两侧,所述主导轨和副导轨的延伸方向与制动盘的轴线方向平行,所述配油盘安装孔贯穿板体,所述配油盘镶嵌在配油盘安装孔内。

14.优选项,为了确保主制动钳总成和副制动钳总成在移动过程中油路的连通,所述配油盘包括配油盘本体、主油道、副油道和连接孔,所述主油道和副油道为配油盘本体两侧的长形沉孔,所述长形沉孔的长度方向沿制动盘轴线方向分布,所述连接孔位于长形沉孔中心连通主油道和副油道。通过主油道和副油道的设置能够确保主制动钳总成和副制动钳总成在移动过程中油路的连通。

15.一种可以能量回收的双浮钳盘式制动器的控制方法,包括以下步骤:步骤一、启动制动器:制动液由主进油口进入主钳体活塞缸,主制动钳总成开始制动建立制动液压力;步骤二、测量第一摩擦纳米发电机的温度:所述温度继电器测量第一摩擦纳米发电机的温度;当测得的第一摩擦纳米发电机的温度小于设定温度值时,主控电磁阀电磁线圈通电,同时电磁线圈不通电,所述主控阀进油口与主进油口连通,同时操控阀泄油口关闭,进入步骤三;当测得的第一摩擦纳米发电机的温度大于等于设定温度值时,主控电磁阀电磁线圈不通电,同时电磁线圈通电,所述主控电磁阀阀芯切断主控阀进油口与主进油口之间的油路,制动液由主进油口进入主钳体活塞缸,主制动钳总成完成制动;同时连通操控阀进油口与操控阀泄油口之间的油路;步骤三、选择能量回收时机:当主控阀右腔的推力小于主控阀预紧弹簧的预紧力时,主控阀阀芯保持不动,主

控阀阀芯切断主控阀进油口和主控阀出油口之间的油路,制动液由主进油口进入主钳体活塞缸,主制动钳总成完成制动,同时第一摩擦纳米发电机和第二摩擦纳米发电机保持初始状态;当主控阀右腔的推力大于主控阀预紧弹簧的预紧力,同时辅助阀右腔的推力小于辅助阀预紧弹簧的预紧力时,主控阀阀芯向左滑动,主控阀进油口和主控阀出油口连通,同时辅助阀阀芯保持不动,制动液从主控阀进油口依次经过主控阀出油口、辅助阀进油口、辅助阀出油口、配油盘进入副钳体活塞缸,第一摩擦纳米发电机和第二摩擦纳米发电机分别与制动盘接触,同时主控阀左腔内的制动液从主回油口回存储制动液的油箱;当主控阀右腔的推力大于主控阀预紧弹簧的预紧力,同时辅助阀右腔的推力大于辅助阀预紧弹簧的预紧力时,主控阀阀芯和辅助阀阀芯同时向左滑动,主控阀进油口和主控阀出油口连通,同时辅助阀阀芯切断辅助阀进油口和辅助阀出油口之间的油路,第一摩擦纳米发电机和第二摩擦纳米发电机分别与制动盘保持接触;当第一摩擦纳米发电机的温度大于等于设定温度值时,进入步骤二。

16.优选项,为了精确控制预紧力,所述第一摩擦纳米发电机和第二摩擦纳米发电机结构相同,包括绝缘压板,电极和聚四氟乙烯膜,所述第一摩擦纳米发电机通过绝缘压板与副钳体活塞本体连接,所述第二摩擦纳米发电机通过绝缘压板与副制动钳本体连接,所述电极位于绝缘压板和聚四氟乙烯膜之间,发电时聚四氟乙烯膜与制动盘接触;聚四氟乙烯膜和制动盘接触摩擦产生的功率w和压强p通过试验标定并拟合函数关系:f(w, p)=0,根据实时的功率w估计接触压强p;存在一个最佳的压强值p

opt

,对应最大的功率w

max

;辅助阀预紧弹簧的预紧力等于f

163

=p

opt

a5a

161

/a

241

,式中,f

163

是辅助阀预紧弹簧的预紧力,a5是第一摩擦纳米发电机或第二摩擦纳米发电机与制动盘接触摩擦的面积,a

161

是辅助阀阀芯右端面的面积,a

241

是副钳体活塞本体和制动液接触的面积;主控阀预紧弹簧的预紧力小于辅助阀预紧弹簧的预紧力,设定为f

153

=(0.1~0.2)t

max

a

141

/μra6,其中,t

max

是第一制动块和第二制动块的能够产生的最大制动力矩之和,a

141

是主钳体活塞本体的左端面面积,μ是第一制动块、第二制动块和制动盘之间的平均摩擦系数,r是第一制动块、第二制动块和制动盘接触摩擦的等效作用点到回转圆心的平均距离,a6是第一制动块和第二制动块用以接触摩擦的平均面积。

17.有益效果:本发明通过同时设置主制动钳总成和副制动钳总成在完成制动的同时进行能量的回收结构集成度高,适用于大部分车辆,能够在保证车辆制动性能的前提下充分地回收制动能量。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

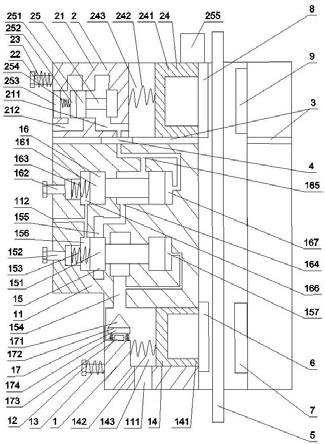

19.图1为本发明的结构示意图;

图2为本发明的滑槽板主视图;图3为本发明的滑槽板左视图;图4为本发明的配油盘结构示意图;图5为本发明的配油盘右视图;图6为本发明的第一摩擦纳米发电机结构示意图;图7为本发明的第一摩擦纳米发电机右视图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

23.如图1所示,一种可以能量回收的双浮钳盘式制动器,其特征在于:包括主制动钳总成1、副制动钳总成2、滑槽板3、配油盘4和制动盘5;所述主制动钳总成1和副制动钳总成2通过滑槽板3连接,所述滑槽板3固定安装在车辆的制动钳支架上,所述配油盘4位于滑槽板3内连通主制动钳总成1和副制动钳总成2的制动油路;主制动钳总成1与制动盘5之间分别设有第一制动块6和第二制动块7;所述副制动钳总成2与制动盘5之间分别设有第一摩擦纳米发电机8和第二摩擦纳米发电机9;所述主制动钳总成1和副制动钳总成2分别夹持制动盘5的两侧面进行制动。

24.所述主制动钳总成1包括主制动钳本体11、主钳体滑动销12、主钳体复位弹簧13、主钳体活塞组件14、主控阀15、辅助阀16和主控电磁阀17,所述主制动钳本体11通过主钳体滑动销12可滑动式安装在车辆的制动钳支架上,所述主钳体复位弹簧13位于主制动钳本体11和主钳体滑动销12之间;所述主钳体活塞组件14、主控阀15、辅助阀16以及主控电磁阀17位于主制动钳本体11内,所述主控电磁阀17位于主控阀15和主钳体活塞组件14之间的油路上,所述主控阀15与辅助阀16串联,所述辅助阀16通过配油盘4与副制动钳总成2的制动油路连通,所述第一制动块6固定安装在主钳体活塞组件14端部,所述第二制动块7安装在主制动钳本体11上,所述第一制动块6与第二制动块7分别位于制动盘5两侧相对的位置。

25.所述主钳体活塞组件14包括主钳体活塞本体141、主钳体活塞复位弹簧142和主钳体活塞缸143,所述主钳体活塞本体141与第一制动块6固定连接,所述主钳体活塞本体141

在主钳体活塞缸143内沿制动盘5的轴向方向移动;所述主钳体活塞复位弹簧142位于主钳体活塞本体141和主制动钳本体11之间,所述主钳体活塞复位弹簧142拉着主钳体活塞本体141沿远离制动盘5一侧移动;所述主控阀15包括主控阀阀芯151、主控阀压力调节螺栓152和主控阀预紧弹簧153,所述主控阀预紧弹簧153位于主控阀阀芯151和主控阀压力调节螺栓152之间,所述主控阀阀芯151可以沿主控阀压力调节螺栓152轴线方向左右移动;所述主制动钳本体11内设有主进油口111、主回油口112、主控阀进油口154和主控阀出油口155,所述主制动钳本体11与主控阀阀芯151之间形成了主控阀左腔156和主控阀右腔157;所述主进油口111分别与主钳体活塞缸143和主控阀进油口154连通,所述主控阀阀芯151的移动可以连通或者切断主控阀进油口154与主控阀出油口155之间的油路,所述主控阀进油口154与主控阀右腔157连通,所述主控阀左腔156与主回油口112连通;所述主控电磁阀17包括主控电磁阀阀芯171、主控电磁阀永磁体172、主控电磁阀电磁线圈173和主控电磁阀复位弹簧174,所述主控电磁阀阀芯171端部为圆锥体,主控电磁阀电磁线圈173不得电时,主控电磁阀阀芯171在主控电磁阀复位弹簧174作用下堵住主控阀进油口154;所述辅助阀16包括辅助阀阀芯161、辅助阀压力调节螺栓162和辅助阀预紧弹簧163,所述辅助阀预紧弹簧163位于辅助阀阀芯161和辅助阀压力调节螺栓162之间,所述辅助阀阀芯161可以沿辅助阀压力调节螺栓162轴线方向左右移动;所述主制动钳本体11内设有辅助阀进油口164和辅助阀出油口165,所述主制动钳本体11与辅助阀阀芯161之间形成了辅助阀左腔166和辅助阀右腔167;所述主控阀出油口155与辅助阀进油口164连通,所述辅助阀阀芯161的移动可以连通或者切断辅助阀进油口164与辅助阀出油口165之间的油路,所述辅助阀左腔166与主回油口112连通,所述辅助阀出油口165分别与辅助阀右腔167和配油盘4连通。

26.副制动钳总成2包括副制动钳本体21、副钳体滑动销22、副钳体复位弹簧23、副钳体活塞组件24和副钳体操控阀25,所述副制动钳本体21通过副钳体滑动销22可滑动式安装在车辆的制动钳支架上,所述副钳体复位弹簧23位于副制动钳本体21和副钳体滑动销22之间;所述副钳体活塞组件24和副钳体操控阀25位于副制动钳本体21内,所述配油盘4的油路分别同时与副钳体操控阀25和副钳体活塞组件24连通,所述副钳体操控阀25连接配油盘4与存储制动液的油箱之间的油路,所述第一摩擦纳米发电机8固定安装在副钳体活塞组件24端部,所述第二摩擦纳米发电机9安装在副制动钳本体21上,所述第一摩擦纳米发电机8与第二摩擦纳米发电机9分别位于制动盘5两侧相对的位置。

27.所述副钳体活塞组件24包括副钳体活塞本体241、副钳体活塞复位弹簧242和副钳体活塞缸243,所述副钳体活塞本体241与第一摩擦纳米发电机8固定连接,所述副钳体活塞本体241在副钳体活塞缸243内沿制动盘5的轴向方向移动;所述副钳体活塞复位弹簧242位于副钳体活塞本体241和副制动钳本体21之间,所述副钳体活塞复位弹簧242拉着副钳体活塞本体241沿远离制动盘5一侧移动;所述副钳体操控阀25包括操控阀阀芯251、永磁体252、电磁线圈253和操控阀复位

弹簧254,所述永磁体252与操控阀阀芯251固定连接,电磁线圈253与副制动钳本体21固定连接,电磁线圈253通电时吸引永磁体252,所述操控阀复位弹簧254位于永磁体252和电磁线圈253之间;所述副制动钳本体21内设有操控阀进油口211和操控阀泄油口212,所述操控阀阀芯251的移动可以连通或者切断操控阀进油口211与操控阀泄油口212之间的油路,所述操控阀进油口211与副钳体活塞缸243连通。

28.所述副钳体操控阀25包括温度继电器255,所述温度继电器255测量第一摩擦纳米发电机8的温度,根据温度控制电磁线圈253和主控电磁阀电磁线圈173的通断。

29.本发明通过同时设置主制动钳总成1和副制动钳总成2在完成制动的同时进行能量的回收结构集成度高,适用于大部分车辆,能够在保证车辆制动性能的前提下充分地回收制动能量。

30.如图2和3所示,为了进一步提高结构的集成性,所述滑槽板3包括板体31、主导轨32、副导轨33和配油盘安装孔34,所述主导轨32和副导轨33分别位于板体31两侧,所述主导轨32和副导轨33的延伸方向与制动盘5的轴线方向平行,所述配油盘安装孔34贯穿板体31,所述配油盘4镶嵌在配油盘安装孔34内。

31.如图4和5所示,为了确保主制动钳总成1和副制动钳总成2在移动过程中油路的连通,所述配油盘4包括配油盘本体41、主油道42、副油道43和连接孔44,所述主油道42和副油道43为配油盘本体41两侧的长形沉孔,所述长形沉孔的长度方向沿制动盘5轴线方向分布,所述连接孔44位于长形沉孔中心连通主油道42和副油道43。通过主油道42和副油道43的设置能够确保主制动钳总成1和副制动钳总成2在移动过程中油路的连通。

32.如图1所示,一种可以能量回收的双浮钳盘式制动器的控制方法,包括以下步骤:步骤一、启动制动器:制动液由主进油口111进入主钳体活塞缸143,主制动钳总成1开始制动建立制动液压力;步骤二、测量第一摩擦纳米发电机8的温度:所述温度继电器255测量第一摩擦纳米发电机8的温度;当测得的第一摩擦纳米发电机8的温度小于设定温度值时,主控电磁阀电磁线圈173通电,同时电磁线圈253不通电,所述主控阀进油口154与主进油口111连通,同时操控阀泄油口212关闭,进入步骤三;当测得的第一摩擦纳米发电机8的温度大于等于设定温度值时,主控电磁阀电磁线圈173不通电,同时电磁线圈253通电,所述主控电磁阀阀芯171切断主控阀进油口154与主进油口111之间的油路,制动液由主进油口111进入主钳体活塞缸143,主制动钳总成1完成制动;同时连通操控阀进油口211与操控阀泄油口212之间的油路;步骤三、选择能量回收时机:当主控阀右腔157的推力小于主控阀预紧弹簧153的预紧力时,主控阀阀芯151保持不动,主控阀阀芯151切断主控阀进油口154和主控阀出油口155之间的油路,制动液由主进油口111进入主钳体活塞缸143,主制动钳总成1完成制动,同时时第一摩擦纳米发电机8和第二摩擦纳米发电机9保持初始状态;当主控阀右腔157的推力大于主控阀预紧弹簧153的预紧力,同时辅助阀右腔167的推力小于辅助阀预紧弹簧163的预紧力时,主控阀阀芯151向左滑动,主控阀进油口154和

主控阀出油口155连通,同时辅助阀阀芯161保持不动,制动液从主控阀进油口154依次经过主控阀出油口155、辅助阀进油口164、辅助阀出油口165、配油盘4进入副钳体活塞缸243,第一摩擦纳米发电机8和第二摩擦纳米发电机9分别与制动盘5接触,同时主控阀左腔156内的制动液从主回油口112回存储制动液的油箱;当主控阀右腔157的推力大于主控阀预紧弹簧153的预紧力,同时辅助阀右腔167的推力大于辅助阀预紧弹簧163的预紧力时,主控阀阀芯151和辅助阀阀芯161同时向左滑动,主控阀进油口154和主控阀出油口155连通,同时辅助阀阀芯161切断辅助阀进油口164和辅助阀出油口165之间的油路,第一摩擦纳米发电机8和第二摩擦纳米发电机9分别与制动盘5保持接触;当第一摩擦纳米发电机8的温度大于等于设定温度值时,进入步骤二。

33.如图6和7所示,所述第一摩擦纳米发电机8和第二摩擦纳米发电机9结构相同,包括绝缘压板81,电极82和聚四氟乙烯膜83,所述第一摩擦纳米发电机8通过绝缘压板81与副钳体活塞本体241连接,所述第二摩擦纳米发电机9通过绝缘压板81与副制动钳本体21连接,所述电极82位于绝缘压板81和聚四氟乙烯膜83之间,发电时聚四氟乙烯膜83与制动盘5接触;电极82采用金属材料;聚四氟乙烯膜83通过微纳米加工技术表面改性,其摩擦系数远远小于摩擦块摩擦系数,产生的制动力矩可以作为制动器总制动力矩的干扰项处理;聚四氟乙烯膜83的表面结构采用网格分布,每个网格彼此绝缘。

34.聚四氟乙烯膜83和制动盘5接触摩擦产生的功率w和压强p通过试验标定并拟合函数关系:f(w, p)=0,根据实时的功率w估计接触压强p;存在一个最佳的压强值p

opt

,对应最大的功率w

max

;辅助阀预紧弹簧163的预紧力等于f

163

=p

opt

a5a

161

/a

241

,式中,f

163

是辅助阀预紧弹簧163的预紧力,a5是第一摩擦纳米发电机8或第二摩擦纳米发电机9与制动盘5接触摩擦的面积,a

161

是辅助阀阀芯161右端面的面积,a

241

是副钳体活塞本体241和制动液接触的面积;主控阀预紧弹簧153的预紧力小于辅助阀预紧弹簧163的预紧力,设定为f

153

=(0.1~0.2)t

max

a

141

/μra6,其中,t

max

是第一制动块6和第二制动块7的能够产生的最大制动力矩之和,a

141

是主钳体活塞本体141的左端面面积,μ是第一制动块6、第二制动块7和制动盘5之间的平均摩擦系数,r是第一制动块6、第二制动块7和制动盘5接触摩擦的等效作用点到回转圆心的平均距离,a6是第一制动块6和第二制动块7用以接触摩擦的平均面积。

35.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

36.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1