一种差异型双沟道双凸起EV轮毂轴承外圈及其加工方法与流程

一种差异型双沟道双凸起ev轮毂轴承外圈及其加工方法

技术领域

1.本发明涉及汽车配件加工技术领域,具体为一种差异型双沟道双凸起ev轮毂轴承外圈及其加工方法。

背景技术:

2.ev车型英文全称为electric vehicle,中文翻译为电动汽车,电动汽车是指以车载电源为动力,用电机驱动车轮行驶,符合道路交通、安全法规各项要求的车辆。由于对环境影响相对传统汽车较小,其前景被广泛看好。目前电动汽车的轻量化已经成为汽车发展的潮流。轻量化是汽车节能、降耗、增加续航里程的重要技术路径之一,汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半,一般通过对汽车配件的改进。

3.目前汽车底盘平台化的趋势下,一套轮毂轴承单元会同时使用于前后驱动轮,不同的位置对轮毂单元装配有不同要求,电动汽车轮毂轴承外圈的装配定位辨识度不高,并且电动汽车轮毂轴承外圈的抗疲劳寿命低,螺纹配合不紧密,静载荷低等的问题,为此,我们提出一种实用性更高的差异型双沟道双凸起ev轮毂轴承外圈及其加工方法。

技术实现要素:

4.本发明的目的在于提供一种差异型双沟道双凸起ev轮毂轴承外圈及其加工方法,解决了目前汽车底盘平台化的趋势下,一套轮毂轴承单元会同时使用于前后驱动轮,不同的位置对轮毂单元装配有不同要求,电动汽车轮毂轴承外圈的装配定位辨识度不高,并且电动汽车轮毂轴承外圈的抗疲劳寿命低,螺纹配合不紧密,静载荷低等的问题。

5.为实现上述目的,本发明提供如下技术方案:一种差异型双沟道双凸起ev轮毂轴承外圈,包括:外圈主体,所述外圈主体的前端面设置有凸台,所述凸台的上下两侧中部位置均设置有凸起,所述凸台的四角均开设有安装孔,所述安装孔的内部开设有螺纹,所述外圈主体的内部开设有沟道一和沟道二,所述沟道一靠近所述外圈主体的前端,所述沟道二靠近所述外圈主体的后端。

6.优选的,所述外圈主体、所述凸台和所述凸起一体锻压成型,且所述凸台的后端面与所述外圈主体之间采用大圆弧设计连接。

7.优选的,所述沟道一和所述沟道二的曲率和沟径均不相同,且所述沟道一和所述沟道二的流线与沟道夹角小于30

°

。

8.一种差异型双沟道双凸起ev轮毂轴承外圈的加工方法,包括以下步骤:s1、锯切棒料:利用圆锯机将胚料从圆棒钢上切割下来,切割下的胚料呈圆饼形;s2、加热:将步骤s1得到的胚料放到中频感应加热电炉中进行加热;s3、锻压加工:将步骤s2得到的胚料先利用热模锻压力机进行镦粗,形成镦粗料,

然后将镦粗料放置在预锻模预锻模中,然后用热模锻压力机进行预锻,形成预锻料,将预锻料利用热模锻压力机进行精锻,形成精锻料;s4、切边:将步骤s3得到的精锻料利用冲床机进行冲压,切去多余的边角料,形成锻件;s5、余温正火:将步骤s4得到的锻件放置在可调速的传送带上,通过传送带带动锻件经过变频风扇,进行降温;s6、将步骤s5得到的锻件通过冷辗机进行冷辗扩成型;s7、机械加工:通过钻床对步骤s6得到的锻件进行钻孔加工,然后通过车床粗精车锻件内外端面,车倒角,最后对锻件内外表面进行打磨。

9.优选的,所述预锻模还包括有上模具和下模具,所述上模具和下模具之间设置有产品型腔,所述产品型腔还包括有飞边腔一、飞边腔二和飞边腔三,所述飞边腔一开设于所述产品型腔的外边缘上方,所述飞边腔一的外边缘上方开设有飞边腔二,所述飞边腔二的外边缘上方开设有飞边腔三。

10.优选的,所述飞边腔一、所述飞边腔二和所述飞边腔三之间相互连通,且所述飞边腔一、所述飞边腔二和所述飞边腔三之间的截面形状为“台阶状”,并且与所述产品型腔内部相连通。

11.优选的,所述飞边腔二为倾斜设置,且所述飞边腔二的长度为5mm。

12.优选的,所述飞边腔三高于所述飞边腔一。

13.与现有技术相比,本发明的有益效果如下:本发明轮毂轴承在不增加产品重量的前提下,增加双凸起设计,增加装配辨识度,提高整车装配效率,设置沟道一和沟道二为差异型双沟道设计,在减轻重量的同时通过将传统的同一曲率、同一沟径双沟道改进为差异型设计,双沟道曲率不同、沟径不同,匹配对应的钢球,确保静载荷达到设计要求,在凸台厚度不增加的情况下,加大凸台与外圈主体的圆弧设计,进而有效增加装配螺纹的数量,提高装配强度,此外设置的沟道流线与沟道夹角角度限定小于30

°

,进而减小汽车运行过程中钢球与外圈沟道的应力集中,降低沟道处裂纹、剥落等失效模式,减小疲劳磨损程度,提高轮毂轴承单元整体寿命。

附图说明

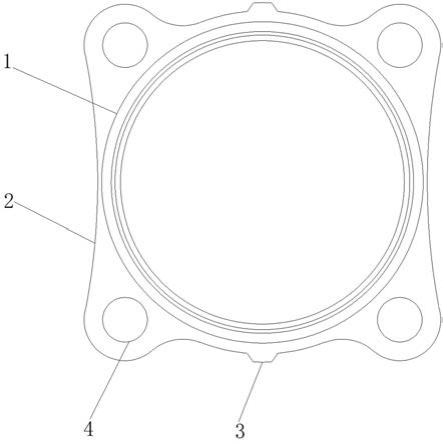

14.图1为本发明结构示意图;图2为本发明右侧视截面结构示意图;图3为本发明倒置立体结构示意图;图4为本发明凸台与安装孔截面结构示意图;图5为本发明预锻模结构示意图。

15.图中:1、外圈主体;2、凸台;3、凸起;4、安装孔;5、螺纹;6、沟道一;7、沟道二;8、预锻模;81、上模具;82、下模具;9、产品型腔;10、飞边腔一;11、飞边腔二;12、飞边腔三。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1

‑

4,一种差异型双沟道双凸起ev轮毂轴承外圈,适用于三代ev轮毂轴承外圈,包括:外圈主体1,外圈主体1的前端面设置有凸台2,凸台2的上下两侧中部位置均设置有凸起3,增加双凸起3设计,增加装配辨识度,提高整车装配效率,外圈主体1、凸台2和凸起3一体锻压成型,且凸台2的后端面与外圈主体1之间采用大圆弧设计连接,在凸台2厚度不增加的情况下,加大凸台2与外圈主体1的圆弧设计,进而有效增加装配螺纹5的数量,提高装配强度,凸台2的四角均开设有安装孔4,安装孔4的内部开设有螺纹5,外圈主体1的内部开设有沟道一6和沟道二7,沟道一6靠近外圈主体1的前端,沟道二7靠近外圈主体1的后端,设置沟道一6和沟道二7为差异型双沟道设计,在减轻重量的同时通过将传统的同一曲率、同一沟径双沟道改进为差异型设计,双沟道曲率不同、沟径不同,匹配对应的钢球,确保静载荷达到设计要求,沟道一6和沟道二7的曲率和沟径均不相同,且沟道一6和沟道二7的流线与沟道夹角小于30

°

,设置的沟道流线与沟道夹角角度限定小于30

°

,进而减小汽车运行过程中钢球与外圈沟道的应力集中,降低沟道处裂纹、剥落等失效模式,减小疲劳磨损程度,提高轮毂轴承单元整体寿命。

18.请参阅图5,一种差异型双沟道双凸起ev轮毂轴承外圈的加工方法,包括以下步骤:s1、锯切棒料:利用圆锯机将胚料从圆棒钢上切割下来,切割下的胚料呈圆饼形;s2、加热:将步骤s1得到的胚料放到中频感应加热电炉中进行加热;s3、锻压加工:将步骤s2得到的胚料先利用热模锻压力机进行镦粗,形成镦粗料,然后将镦粗料放置在预锻模预锻模8中,然后用热模锻压力机进行预锻,形成预锻料,将预锻料利用热模锻压力机进行精锻,形成精锻料;s4、切边:将步骤s3得到的精锻料利用冲床机进行冲压,切去多余的边角料,形成锻件;s5、余温正火:将步骤s4得到的锻件放置在可调速的传送带上,通过传送带带动锻件经过变频风扇,进行降温;s6、将步骤s5得到的锻件通过冷辗机进行冷辗扩成型;s7、机械加工:通过钻床对步骤s6得到的锻件进行钻孔加工,然后通过车床粗精车锻件内外端面,车倒角,最后对锻件内外表面进行打磨。

19.预锻模8还包括有上模具81和下模具82,上模具81和下模具82之间设置有产品型腔9,产品型腔9还包括有飞边腔一10、飞边腔二11和飞边腔三12,飞边腔一10、飞边腔二11和飞边腔三12之间相互连通,且飞边腔一10、飞边腔二11和飞边腔三12之间的截面形状为“台阶状”,并且与产品型腔9内部相连通,飞边腔一10开设于产品型腔9的外边缘上方,飞边腔一10的外边缘上方开设有飞边腔二11,飞边腔二11为倾斜设置,且飞边腔二11的长度为5mm,飞边腔二11的外边缘上方开设有飞边腔三12,飞边腔三12高于飞边腔一10,半开半闭式的飞边腔设计阻挡锻造成形过程中局部位置的飞边流动,起到增加阻力,促进金属成形,减少锻件变形剧烈、金属流动过快而出现的锻造缺陷,提高锻件的成品率,便于凸台2锻压成型。

20.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1