一种用于变曲率弧形管道的支架的制作方法

1.本技术涉及管道安装的技术领域,尤其是涉及一种用于变曲率弧形管道的支架。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。通常,将管道安装于城市地下综合管廊中。

3.在对管道的安装过程中,为了减少对混凝土结构的钻孔,通常将管道的支架预埋于管廊中,然后对管道进行安装。

4.针对上述中的相关技术,发明人认为,在对支架进行预埋时,预埋精度难以保证,难免发生偏差,尤其对于变曲率弧形管道来说,不便于甚至难以将其安装于支架上。

技术实现要素:

5.为了便于对变曲率弧形管道进行安装,本技术提供一种用于变曲率弧形管道的支架。

6.本技术提供的一种用于变曲率弧形管道的支架,采用如下的技术方案:

7.一种用于变曲率弧形管道的支架,包括预埋于墙体顶部的预埋件,所述预埋件上设有用于支撑管道的支架,所述支架包括承托杆、第一挡杆和第二挡杆,所述承托杆沿水平方向设置,所述第一挡杆和所述第二挡杆分别竖直设于所述承托杆长度方向的两端,所述第一挡杆上设有用于夹持管道的第一夹持组件,所述第二挡杆上设有用于夹持管道的第二夹持组件,所述预埋件上竖直设有支撑杆,所述支撑杆远离所述预埋件的一端设有移动板,所述第一挡杆远离所述承托杆的一端转动连接于所述移动板,所述第一挡杆的转动轴线沿竖直方向设置,所述第二挡杆远离所述承托杆的一端滑动连接于所述移动板,所述第二挡杆绕所述第一挡杆的转动轴线周向移动。

8.通过采用上述技术方案,预埋件预埋入墙体顶部,安装管道时,若预埋件的位置发生偏差,不便于将管道夹持于第一夹持组件和第二夹持组件之间,此时可根据弧形管道的曲率,移动第二挡杆,使得承托杆的长度方向大致位于管道的径向位置,第一夹持组件和第二夹持组件分别位于管道径向的两端,通过设置移动的第一挡杆和第二挡杆,当支架安装发生偏差时便于调节,从而将不同曲率的管道稳定夹持于支架上。

9.可选的,所述第二挡杆的顶部固定有滑块,所述移动板上绕所述第一挡杆的转动轴线周向开设有弧形滑槽,所述滑块滑动连接于所述滑槽内,所述移动板上设有用于限定所述第二挡杆位置的第二限位件。

10.通过采用上述技术方案,滑块和滑槽的设置对第二挡杆的移动轨迹进行限定,并利用第二限位件对第二挡杆的位置进行限定,防止其发生偏移,此结构更加稳定。

11.可选的,所述第二限位件为第二螺栓,所述滑块上开设有一第三限位孔,所述移动板上绕所述第一挡杆的转动轴线周向开设有多个第四限位孔,所述第二螺栓与其中一所述第四限位孔和第三限位孔螺纹连接。

12.通过采用上述技术方案,将第二螺栓同时螺纹旋入第三限位孔和其中一第四限位孔,来对滑块的位置进行限定,进而对第二挡杆的位置进行限定,在需对第二挡杆的位置进行调节时,仅需将第二螺栓拧出即可进行调节,此限位方式更加简便。

13.可选的,所述移动板与所述支撑杆滑动连接,所述移动板的移动方向沿所述水平方向设置。

14.通过采用上述技术方案,当支架安装位置发生偏差或管道曲率变化较大时,可能无法将管道安装于支架上,此时可水平移动移动板,从而位于移动板上的支架一同移动,将其移动至管道位置处,将管道放置于支架上。

15.可选的,所述移动板上设有用于限定所述移动板位置的第一限位件,所述第一限位件为第一螺栓,所述支撑杆上开设有一第一限位孔,所述移动板上沿所述移动板移动方向开设有多个第二限位孔,所述第一螺栓同时与其中一所述第二限位孔和所述第一限位孔螺纹连接。

16.通过采用上述技术方案,第一限位件的设置对移动板的位置进行了限定,防止使用过程中支架发生偏移,此结构更加稳定,将第一螺栓同时螺纹旋入第一限位孔和其中一第二限位孔来对移动板的位置进行限定,进而对支架的位置进行限定,在对支架的位置进行调节时,仅需拧出第一螺栓即可,此限位方式更加便于使用。

17.可选的,所述第一夹持组件包括第一夹板和第一弹簧,所述第一弹簧的一端固定于所述第一挡杆,另一端与所述第一夹板固定连接,所述第二夹持组件包括第二夹板和第二弹簧,所述第二弹簧的一端固定于所述第二挡杆,另一端与所述第二夹板固定连接。

18.通过采用上述技术方案,第一弹簧和第二弹簧可根据管道的直径大小发生形变,适用于不同直径大小的管道,增大了此结构的适用范围,且无需人工调节,更加便于使用。

19.可选的,所述第一夹持组件还包括第一导向杆,所述第一导向杆插接且沿所述承托杆长度方向与所述第一挡杆滑动连接,所述第一导向杆的一端固定于所述第一夹板,所述第二夹持组件还包括第二导向杆,所述第二导向杆插接且沿所述承托杆长度方向与所述第二挡杆滑动连接,所述第二导向杆的一端固定于所述第二夹板。

20.通过采用上述技术方案,第一导向杆的设置对第一夹板在竖直方向的位置进行了限定,第二导向杆的设置对第二夹板在竖直方向的位置进行了限定,防止第一夹板和第二夹板在竖直位置发生偏移,结构更加稳定。

21.可选的,所述第一夹板包括多个相互铰接的第一链板,铰接轴线均沿水平方向设置,相邻两所述第一链板之间设有第三弹簧,所述第三弹簧的一端固定于其中一所述第一链板,另一端固定于相邻所述第一链板。

22.通过采用上述技术方案,通过设置相互铰接的第一链板,并在相邻两第一链板间设置第三弹簧,可根据管道的直径大小和曲率,调节相邻两第一链板间的角度,增大第一夹板与管道外壁的接触面积,将不同直径大小和曲率的管道更加稳固地置于支架上。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术中,通过设置移动的第一挡杆和第二挡杆,若预埋件的位置发生偏差,不便于将管道夹持于第一夹持组件和第二夹持组件之间时,可移动第二挡杆,使得承托杆的长度方向大致位于管道的径向位置,此时第一夹持组件和第二夹持组件分别位于管道径向的两端,从而将不同曲率的管道稳定夹持于支架上。

25.2.当管道的曲率变化较大,或支架安装位置发生较大偏差时,无法管道安装于支架上,可通过水平移动移动板,那么位于移动板上的支架一同移动,将其移动至管道位置处,将管道放置于支架上。

附图说明

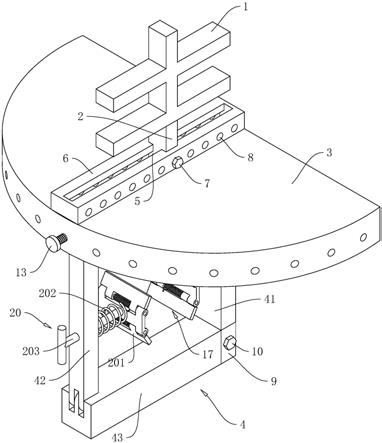

26.图1是本技术一种用于变曲率弧形管道的支架的整体结构示意图。

27.图2是图1中支架的结构示意图。

28.图3是图1中第一夹紧组件和第二夹紧组件的结构示意图。

29.附图标记说明:1、预埋件;2、支撑杆;3、移动板;4、支架;41、第一挡杆;42、第二挡杆;43、承托杆;5、移动块;6、移动槽;7、第一螺栓;8、第二限位孔;9、固定板;10、第三螺栓;11、滑块;12、滑槽;13、第二螺栓;14、第四限位孔;15、第二铰接轴;16、第四弹簧;17、第一夹持组件;171、第一夹板;1711、第一链板;172、第一弹簧;173、第一导向杆;18、第一铰接轴;19、第三弹簧;20、第二夹持组件;201、第二夹板;2011、第二链板;202、第二弹簧;203、第二导向杆。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种用于变曲率弧形管道的支架。参照图1,包括预埋于墙体顶部的预埋件1,预埋件1的底部竖直焊接有支撑杆2,支撑杆2的长度方向沿竖直方向设置,支撑杆2的底部水设有移动板3,移动板3横截面为优弧弓形,移动板3的底部设有用于放置管道的支架4。

32.参照图1,移动板3沿与支撑杆2滑动连接,移动板3的移动方向与自身直线边垂直且水平设置,支撑杆2的底部固定有t形移动块5,移动板3的顶部沿与自身直线边垂直方向水平固定有t形移动槽6,移动块5滑动连接于移动槽6内,移动槽6上设有用于限定移动块5位置的第一限位件;当预埋件1安装位置不准无法将管道安装于支架4上时,可移动移动板3,并利用第一限位件对移动板3的位置进行限定。

33.参照图1,此实施例中,第一限位件设为第一螺栓7,移动块5上开设有第一限位孔,移动槽6的侧壁沿自身长度方向开设有多个第二限位孔8,第一螺栓7同时与第一限位孔和其中一第二限位孔8螺纹连接;调节移动板3至合适位置后,将第一螺栓7螺纹旋入第一限位孔和其中一第二限位孔8来对移动块5的位置进行限定。

34.参照图1和图2,支架4包括第一挡杆41、第二挡杆42和承托杆43,第一挡杆41和第二挡杆42的长度方向均沿竖直方向设置,承托杆43沿水平方向设置,第二挡杆42的底部与承托杆43长度方向的一端铰接,铰接轴线沿承托杆43的宽度方向垂直设置,第一挡杆41的底部与承托杆43远离第二挡杆42的一端拆卸连接,第一挡杆41的底部于承托杆43宽度方向的两端均竖直固定有固定板9,承托杆43置于两固定板9之间,固定板9上设有第三螺栓10,第三螺栓10同时与两固定板9和承托杆43螺纹连接,以将承托杆43固定。

35.参照图2和图3,第一挡杆41长度方向的一端转动连接于移动板3的下表面圆心位置处,第一挡杆41的转动轴线沿移动板3的中心轴方向设置,第二挡杆42长度方向的一端滑动连接于移动板3的下表面,第二挡杆42的移动方向绕第一挡杆41转动轴线轴线设置,第二

挡杆42的上端焊接有t形滑块11,移动板3的下表面绕自身圆心周向开设有供滑块11嵌入的滑槽12,滑块11滑动连接于滑槽12内,移动板3上设有用于限定滑块11位置的第二限位件。

36.参照图1和图2,此实施例中,第二限位件设为第二螺栓13,滑块11上开设有一第三限位孔,移动板3的优弧端面绕自身圆心轴线开设有多个第四限位孔14,第二螺栓13同时螺纹连接于第三限位孔和其中一第四限位孔14。

37.参照图1和图3,第一挡杆41上设有用于夹持管道的第一夹持组件17,第二挡杆42上设有用于夹持管道的第二夹持组件20,第一夹持组件17和第二夹持组件20共同作用,将管道牢固夹持于支架4上。

38.参照图2和图3,第一夹持组件17包括第一夹板171、第一弹簧172和第一导向杆173,第一夹板171包括沿竖直方向分布的多个第一链板1711,此实施例中,第一链板1711设为三个,相邻两第一链板1711之间通过第一铰接轴18相互铰接,铰接轴线沿水平方向设置,第一铰接轴18上均套设有第三弹簧19,第三弹簧19的一端固定于其中一第一链板1711,另一端固定于相邻的另一第一链板1711,第一弹簧172的一端固定于第一挡杆41,另一端固定于第一夹板171,第一弹簧172套接于第一导向杆173,第一导向杆173的长度方向沿水平方向设置,第一导向杆173穿设第一挡杆41且与第一挡杆41滑动连接。

39.参照图2和图3,第二夹持组件20包括第二夹板201、第二弹簧202和第二导向杆203,第二夹板201包括沿竖直方向分布的多个第二链板2011,此实施例中,第二链板2011设为三个,相邻两第二链板2011之间通过第二铰接轴15相互铰接,铰接轴线沿水平方向设置,第二铰接轴15上均套设有第四弹簧16,第四弹簧16的一端固定于其中一第二链板2011,另一端固定于相邻的另一第二链板2011,第二弹簧202的一端固定于第二挡杆42,另一端固定于位于中心位置的第二夹板201,第二弹簧202套接于第二导向杆203,第二导向杆203的长度方向沿水平方向设置,第二导向杆203穿设第二挡杆42且与第二挡杆42滑动连接。

40.将管道放置于第一夹板171和第二夹板201之间,根据管道的大小和形状,相邻两第一链板1711和相邻两第二链板2011间的夹角会发生改变,在第一弹簧172、第二弹簧202、第三弹簧19和第四弹簧16的作用下,第一链板1711和第二链板2011与管道的外壁抵紧,将管道稳固夹持。

41.本技术实施例一种用于变曲率弧形管道的支架的实施原理为:使用此支架4时,将预埋件1预埋于墙体顶部内,当预埋件1预埋不精准或管道曲率变化较大,不便于甚至无法将管道安装时,一方面,调节移动板3的位置,从而调节支架4的位置,将支架4移动至管道位置处,另一方面,移动第二挡杆42,第一挡杆41跟随一同转动,将第一夹板171和第二夹板201调节至位于管道径向的两端,将管道夹紧。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1