一种换热站用的管道对接密封装置的制作方法

1.本实用新型涉及管道对接技术领域,具体为一种换热站用的管道对接密封装置。

背景技术:

2.板式换热站是把一次网得到热量,自动连续的转换为用户需要的生活用水及采暖用水,即热水(或蒸气)从机组的一次侧入口进入板式换热器进行热交换后,从机口一次侧出口流出;二次侧回水经过过滤器除去污垢后,通过二次侧循环水泵进入板式换热器进行热交换,生产出与采暖、空调、地板采暖或生活用水等不同温度的热水,以满足用户的需求。

3.现有的管道对接设备,常见问题有:现有换热站用的管道(≥dn63)接头的密封采用传统的活套法兰结构,由于该活套法兰结构的o型的密封垫圈的材质一般为氟橡胶,极限使用工况在-15℃~+150℃之间,在冷热工况频繁交替时,密封垫圈的寿命会急剧缩短,采用螺栓等不稳定的连接方式导致管道对接操作繁琐的同时也容易造成真空管道的管道泄漏。

技术实现要素:

4.本实用新型的目的在于提供一种换热站用的管道对接密封装置,以解决上述背景技术中提出的现有换热站用的管道(≥dn63)接头的密封采用传统的活套法兰结构,由于该活套法兰结构的o型的密封垫圈的材质一般为氟橡胶,极限使用工况在-15℃~+150℃之间,在冷热工况频繁交替时,密封垫圈的寿命会急剧缩短,采用螺栓等不稳定的连接方式导致管道对接操作繁琐的同时也容易造成真空管道的管道泄漏的使用需求问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种换热站用的管道对接密封装置,包括:

6.管道主体;

7.还包括:

8.对接机构,其活动安装于所述管道主体内部;

9.所述对接机构包括:

10.壳体;

11.开口端,其开设于所述壳体左侧端面,所述壳体顶部端面开设有卡槽,所述壳体内部右侧安装有立柱,所述立柱外部安装有弹簧,所述立柱左侧安装有弹性卡箍,所述弹性卡箍顶部安装有拨动端,所述弹性卡箍远离所述立柱一端安装有连接件,所述连接件顶部安装有导条。

12.优选的,所述立柱固定安装于壳体内部右侧端面,且立柱外部套装有弹簧,所述弹性卡箍通过弹簧与立柱构成弹性结构。

13.优选的,所述弹性卡箍采用弹性金属材质,且弹性卡箍左侧输出端套装于连接件输入端,所述弹性卡箍与拨动端之间为一体式结构,且壳体顶部卡槽开设尺寸与拨动端形状相契合。

14.优选的,所述连接件活动安装于壳体左侧开口端,且连接件顶部固定安装有导条,所述导条卡合安装于开口端端面内部,且弹性卡箍通过导条与连接件构成传动结构。

15.优选的,所述管道主体包括:

16.小径管端,所述小径管端底部两侧端面附着有壳体;

17.流道,其开设于所述小径管端内部,所述流道外部安装有导热环管,所述导热环管内部填充有温度补偿剂。

18.优选的,所述管道主体还包括:

19.导热面,其贴附于所述导热环管外部端面,所述导热面远离所述导热环管一端贴附有密封圈,所述密封圈截面为o型结构;

20.大径管端,其活动安装于所述小径管端底部,所述大径管端开口尺寸大于小径管端,所述大径管端外部固定安装有管体,所述管体内部开设有螺纹槽。

21.优选的,所述小径管端侧面活动安装有卡紧机构;

22.所述卡紧机构包括:

23.机体;

24.滑槽,其开设于所述机体两侧端面,所述机体右侧端面固定安装有竖直朝向的导向板,所述滑槽内部活动安装有滑动座,所述滑动座左侧输入端安装有传动端,所述连接件通过滑槽与滑动座构成传动结构。

25.优选的,所述卡紧机构还包括:

26.耳轴,其固定安装于所述滑动座两侧端面,所述耳轴侧面转动安装有滚子,所述滚子顶部安装有连杆,所述连杆远离所述滑动座一端转动安装有滑块,所述滑块顶部端面安装有啮齿,所述啮齿外形与大径管端内部螺纹槽开设尺寸相契合。

27.与现有技术相比,本实用新型的有益效果是:解决现有换热站用的管道(≥dn63)接头的密封采用传统的活套法兰结构,由于该活套法兰结构的o型的密封垫圈的材质一般为氟橡胶,极限使用工况在-15℃~+150℃之间,在冷热工况频繁交替时,密封垫圈的寿命会急剧缩短,采用螺栓等不稳定的连接方式导致管道对接操作繁琐的同时也容易造成真空管道的管道泄漏的技术问题,提供一种换热站用的管道对接密封装置,方便快捷实施管道对接的同时强化管道间连接的稳定性,此外根据换热站这一特殊使用环境,采用适应温度变化频繁且幅度大的温度补偿剂,及时吸收抑或补偿密封圈盈余的热量,延长密封圈的使用寿命及保障密封效果。

28.1.本实用新型通过管道主体的设置,当使用者进行小径管端与大径管端的对接时,大径管端开口处直径大于小径管端的结构设置,使得大径管端外部的管体套装于小径管端底部侧端面,并直接与小径管端底部侧端面附着的对接机构外部壳体相接触,连接件突出开口端的行程中实现对卡紧机构右侧输入端传动端的驱动,当卡紧机构一侧输出端的啮齿实现与大径管端内部开设的螺纹槽的啮合后,完成大径管端与小径管端的套接,此后液体经由管道主体内部开设的流道流经大径管端与小径管端对接处时,在导热环管的包裹下,液体的热量通过导热面实现与密封圈的热交换,当液体温度过高时,经由导热环管传导的热量受到温度补偿剂的吸收,反之当液体温度过低时,经由导热环管传导的热量得到温度补偿剂的补偿,保证经由导热面传导至密封圈的热量稳定不超过其氟橡胶材质-15℃~+150℃之间的极限使用工况,使得密封圈可以承受冷热工况的频繁交替,有效延长密封圈使

用寿命的同时避免在封堵管道接头处时因温度冷热频繁冷热交替导致接头处泄漏,保障管道密封效果;

29.2.本实用新型通过对接机构的设置,管体位于小径管端的套装行程中,实现对突出壳体顶部端面开设的卡槽内的拨动端的抵触,拨动端与弹性卡箍为一体式结构且弹性卡箍采用弹性金属材质的结构设置,使得弹性卡箍通过弹簧与立柱构成弹性结构,原本传导至卡槽内壁的挤压力瞬间得到释放,在弹簧的复位弹性力下,弹性卡箍推动左侧端面套装的连接件在导条位于开口端的导向下突出壳体左侧开口端,对接机构的设置在两侧管道的对接行程中完成连接件对卡紧机构的驱动,操作简便,极大提升施工效率;

30.3.本实用新型通过卡紧机构的设置,传动端驱使滑动座位于机体底部两侧开设的滑槽内滑动,此间滑动座通过连杆带动滑块同步位于机体内部横向位移,当滑块左侧端面抵触到机体左侧固定安装的竖直朝向的导向板时,滑块停止横向位移,但此时滑动座仍然在传动端驱动下位于滑槽内横向滑动,故而使得连杆底部输入端围绕滑动座两侧固定的耳轴转动,滑块与滑动座连接处的连杆长度不变但是两者间距缩小,使得在连杆顶部输出端的旋转顶伸下,滑块顶部附着的啮齿突出机体实现与大径管端内部开设的螺纹槽的啮合,避免小径管端在晃动状况下脱离大径管端,强化管道连接处的稳定性。

附图说明

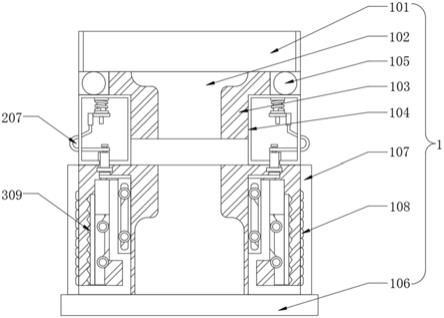

31.图1为本实用新型管道主体正视内部结构示意图;

32.图2为本实用新型管道主体立体结构示意图;

33.图3为本实用新型对接机构正视内部结构示意图;

34.图4为本实用新型卡紧机构正视内部结构示意图。

35.图中:1、管道主体;101、小径管端;102、流道;103、导热环管;104、导热面;105、密封圈;106、大径管端;107、管体;108、螺纹槽;2、对接机构;201、壳体;202、开口端;203、卡槽;204、立柱;205、弹簧;206、弹性卡箍;207、拨动端;208、连接件;209、导条;3、卡紧机构;301、机体;302、滑槽;303、导向板;304、滑动座;305、传动端;306、耳轴;307、滚子;308、连杆;309、滑块;310、啮齿。

具体实施方式

36.如图1-2所示,一种换热站用的管道对接密封装置,包括:管道主体1;小径管端101,小径管端101底部两侧端面附着有壳体201;流道102,其开设于小径管端101内部,流道102外部安装有导热环管103,导热环管103内部填充有温度补偿剂,导热面104,其贴附于导热环管103外部端面,导热面104远离导热环管103一端贴附有密封圈105,密封圈105截面为o型结构;大径管端106,其活动安装于小径管端101底部,大径管端106开口尺寸大于小径管端101,当使用者进行小径管端101与大径管端106的对接时,大径管端106开口处直径大于小径管端101的结构设置,使得大径管端106外部的管体107套装于小径管端101底部侧端面,并直接与小径管端101底部侧端面附着的对接机构2外部壳体201相接触,大径管端106外部固定安装有管体107,管体107内部开设有螺纹槽108,液体经由管道主体1内部开设的流道102流经大径管端106与小径管端101对接处时,在导热环管103的包裹下,液体的热量通过导热面104实现与密封圈105的热交换,当液体温度过高时,经由导热环管103传导的热

量受到温度补偿剂的吸收,反之当液体温度过低时,经由导热环管103传导的热量得到温度补偿剂的补偿,保证经由导热面104传导至密封圈105的热量稳定不超过其氟橡胶材质-15℃~+150℃之间的极限使用工况,使得密封圈105可以承受冷热工况的频繁交替,有效延长密封圈105使用寿命的同时避免在封堵管道接头处时因温度冷热频繁冷热交替导致接头处泄漏,保障管道密封效果。

37.如图3所示,对接机构2,其活动安装于管道主体1内部;壳体201;开口端202,其开设于壳体201左侧端面,壳体201顶部端面开设有卡槽203,管体107位于小径管端101的套装行程中,实现对突出壳体201顶部端面开设的卡槽203内的拨动端207的抵触,壳体201内部右侧安装有立柱204,立柱204外部安装有弹簧205,立柱204左侧安装有弹性卡箍206,立柱204固定安装于壳体201内部右侧端面,且立柱204外部套装有弹簧205,弹性卡箍206通过弹簧205与立柱204构成弹性结构,弹性卡箍206顶部安装有拨动端207,弹性卡箍206采用弹性金属材质,且弹性卡箍206左侧输出端套装于连接件208输入端,弹性卡箍206与拨动端207之间为一体式结构,且壳体201顶部卡槽203开设尺寸与拨动端207形状相契合,弹性卡箍206远离立柱204一端安装有连接件208,连接件208顶部安装有导条209,连接件208活动安装于壳体201左侧开口端202,且连接件208顶部固定安装有导条209,导条209卡合安装于开口端202端面内部,且弹性卡箍206通过导条209与连接件208构成传动结构,拨动端207与弹性卡箍206为一体式结构且弹性卡箍206采用弹性金属材质的结构设置,使得弹性卡箍206通过弹簧205与立柱204构成弹性结构,原本传导至卡槽203内壁的挤压力瞬间得到释放,在弹簧205的复位弹性力下,弹性卡箍206推动左侧端面套装的连接件208在导条209位于开口端202的导向下突出壳体201左侧开口端202。

38.如图4所示,小径管端101侧面活动安装有卡紧机构3;机体301;滑槽302,其开设于机体301两侧端面,机体301右侧端面固定安装有竖直朝向的导向板303,滑槽302内部活动安装有滑动座304,滑动座304左侧输入端安装有传动端305,连接件208突出开口端202的行程中实现对卡紧机构3右侧输入端传动端305的驱动,传动端305驱使滑动座304通过滚子307位于机体301底部两侧开设的滑槽302内滑动,连接件208通过滑槽302与滑动座304构成传动结构,耳轴306,其固定安装于滑动座304两侧端面,耳轴306侧面转动安装有滚子307,滑动座304通过连杆308带动滑块309同步位于机体301内部横向位移,当滑块309左侧端面抵触到机体301左侧固定安装的竖直朝向的导向板303时,滑块309停止横向位移,但此时滑动座304仍然在传动端305驱动下位于滑槽302内横向滑动,故而使得连杆308底部输入端围绕滑动座304两侧固定的耳轴306转动,滚子307顶部安装有连杆308,连杆308远离滑动座304一端转动安装有滑块309,滑块309顶部端面安装有啮齿310,啮齿310外形与大径管端106内部螺纹槽108开设尺寸相契合,滑块309与滑动座304连接处的连杆308长度不变但是两者间距缩小,使得在连杆308顶部输出端的旋转顶伸下,滑块309顶部附着的啮齿310突出机体301实现与大径管端106内部开设的螺纹槽108的啮合,避免小径管端101在晃动状况下脱离大径管端106,强化管道连接处的稳定性。

39.工作原理:在使用该一种换热站用的管道对接密封装置时,当使用者进行小径管端101与大径管端106的对接时,大径管端106开口处直径大于小径管端101的结构设置,使得大径管端106外部的管体107套装于小径管端101底部侧端面,并直接与小径管端101底部侧端面附着的对接机构2外部壳体201相接触,管体107位于小径管端101的套装行程中,实

现对突出壳体201顶部端面开设的卡槽203内的拨动端207的抵触,拨动端207与弹性卡箍206为一体式结构且弹性卡箍206采用弹性金属材质的结构设置,使得弹性卡箍206通过弹簧205与立柱204构成弹性结构,原本传导至卡槽203内壁的挤压力瞬间得到释放,在弹簧205的复位弹性力下,弹性卡箍206推动左侧端面套装的连接件208在导条209位于开口端202的导向下突出壳体201左侧开口端202,连接件208突出开口端202的行程中实现对卡紧机构3右侧输入端传动端305的驱动,传动端305驱使滑动座304通过滚子307位于机体301底部两侧开设的滑槽302内滑动,此间滑动座304通过连杆308带动滑块309同步位于机体301内部横向位移,当滑块309左侧端面抵触到机体301左侧固定安装的竖直朝向的导向板303时,滑块309停止横向位移,但此时滑动座304仍然在传动端305驱动下位于滑槽302内横向滑动,故而使得连杆308底部输入端围绕滑动座304两侧固定的耳轴306转动,滑块309与滑动座304连接处的连杆308长度不变但是两者间距缩小,使得在连杆308顶部输出端的旋转顶伸下,滑块309顶部附着的啮齿310突出机体301实现与大径管端106内部开设的螺纹槽108的啮合,避免小径管端101在晃动状况下脱离大径管端106,强化管道连接处的稳定性,当卡紧机构3一侧输出端的啮齿310实现与大径管端106内部开设的螺纹槽108的啮合后,完成大径管端106与小径管端101的套接,此后液体经由管道主体1内部开设的流道102流经大径管端106与小径管端101对接处时,在导热环管103的包裹下,液体的热量通过导热面104实现与密封圈105的热交换,当液体温度过高时,经由导热环管103传导的热量受到温度补偿剂的吸收,反之当液体温度过低时,经由导热环管103传导的热量得到温度补偿剂的补偿,保证经由导热面104传导至密封圈105的热量稳定不超过其氟橡胶材质-15℃~+150℃之间的极限使用工况,使得密封圈105可以承受冷热工况的频繁交替,有效延长密封圈105使用寿命的同时避免在封堵管道接头处时因温度冷热频繁冷热交替导致接头处泄漏,保障管道密封效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1