一种汽车电控手自一体变速器的操纵装置的制作方法

1.本实用新型涉及汽车自动控制技术领域,尤其涉及一种汽车电控手自一体变速器的操纵装置。

背景技术:

2.目前市场上的变速器细分为5类:手动变速器(mt)、自动手动变速器(amt)、无级变速器(cvt)、双离合器变速器(dct)和自动变速器(at),各自都有不同的优势。例如,自动变速器的传动效率虽然只有85%,但舒适性好;手动变速器的传动效率高;无级变速器的换挡性能好。智能型自动—手动变速系统冲问世已近10年了,目前主要有3种不同的型式:第一种是以自动变速器的技术为基础,另外加了电子和液压控制装置,允许手动换挡;第二种是由普通“h”型换挡方式的手动变速器和自动离合器相结合;第三种则更进了一步,它以手动变速箱为基础,把离合器的自动控制和电子—液压顺序换挡相结合。

3.上述不同型式的变速器,其内部结构基本是相同的,像传统的自动变速器一样,它们共同点是没有离合器踏板,只有制动和油门两个踏板。换挡过程由电子—液压阀门来控制,而驾驶人可以在手动和全自动换挡模式中任选。

技术实现要素:

4.本实用新型的目的在于提供一种汽车电控手自一体变速器的操纵装置,以解决上述技术问题。

5.为实现上述目的本实用新型采用以下技术方案:

6.一种汽车电控手自一体变速器的操纵装置,包括cpld操作单元、选挡传感器、换挡传感器、选挡电机传感器、换挡电机传感器,四个传感器用于实施监控选挡动作和换挡动作及电机的运转状态,实现了动作的准确定,同时把运动的状态通过信号形式传给cpld操作单元,cpld操作单元控制电动机正反转带动曲柄连杆运动来实现选换挡动作,形成一个闭环控制来实现自动换挡功能。

7.作为本实用新型的进一步方案,选换挡连接件通过销轴连接到变速箱的选换挡轴上,选挡臂和换挡臂分别与选换挡连接件上对应的槽接触,选挡臂一端过盈焊接一个球头在选换挡连接件的槽内挤压运动,另一端被螺丝固定在选挡臂连接件,选挡臂连接件一端由镶嵌在选挡座上的轴承b和镶嵌在垫板上的轴承a支撑,另一端用螺丝与镶嵌磁铁的选挡磁柱架连接,选挡磁柱架上的磁铁与安装在支架支撑套上的控制电路板组成选挡传感器,用来检测选挡臂的旋转角度。

8.作为本实用新型的进一步方案,选挡拨叉一端通过4颗螺丝连接到选挡臂连接件上;限位块通过螺丝和支撑套连接在选挡拨叉上面,限位块内镶嵌缓冲圈,起到缓冲限位作用,选挡拨叉另一端与通过螺丝连接到选挡电机连接件上的选挡柱挤压运动,选挡柱上面过盈焊接一个选挡电机磁柱架,选挡电机磁柱架内镶嵌有磁铁与安装在选挡电路板支架上的选挡电路板组成选挡电机传感器,用来检测选挡电机旋转角度,当cpld操作单元给选挡

电机一个启动信号时,选挡电机会带动上面的选挡柱旋转180

°

,选挡柱会挤压选挡拨叉旋转一个角度,选挡臂通过选挡臂连接件与选挡拨叉连接,所以旋转相同的一个角度,选挡臂带有力的一个角度会使选换挡轴围绕中心左右旋转实现选挡动作,选挡电机通过两颗螺丝固定在选挡电机法兰上。

9.作为本实用新型的进一步方案,换挡臂一端与选换挡连接件的槽接触,另一端用销轴与换挡拨叉连接,同时在换挡臂的顶端通过螺丝安装换挡磁柱架,换挡臂通过镶嵌在选挡座和垫板上的铜套支撑,换挡磁柱架内镶嵌磁铁与安装在进挡电路板支架上的进挡电路板组成换挡传感器。

10.作为本实用新型的进一步方案,换挡拨叉另一端与换挡柱挤压运动,换挡柱一端与换挡减速大齿轮过盈焊接,通过镶嵌在换挡法兰的轴承c和镶嵌在垫板上的轴承d支撑,另一端与换挡电机磁柱架通过两个导柱焊接连接,换挡电机磁柱架内镶嵌磁铁与安装在进挡电路板支架上的换挡电机电路板组成换挡电机传感器,换挡减速大齿轮与换挡电机上减速小齿轮啮合运动,减速小齿轮通过过盈和销轴连接到换挡电机上,换挡电机通过换挡法兰用螺丝固定在垫板上,当cpld操作单元给换挡电机一个启动信号时,换挡电机会带动上面的减速小齿轮旋转,减速小齿轮会带动减速大齿轮旋转,减速大齿轮会带动换挡柱旋转180

°

,换挡柱会挤压换挡拨叉旋转一个角度,换挡臂与换挡拨叉连接在一起,所以旋转相同的一个角度,换挡臂带有力的一个角度会使选换挡轴延中心轴向前后运动实现换挡动作。

11.与现有技术相比,本实用新型具有以下优点:本实用新型采用全新的机械驱动连杆结构及其传动原理,由电控驱动操纵机构实现挡位的迅速切换;本实用新型结构新颖、合理,操纵简便、快捷,定位准确、可靠,驱动省力、高效。

附图说明

12.图1为本实用新型整体结构示意图;

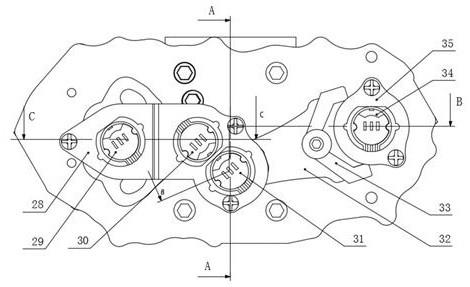

13.图2为本实用新型a—a向剖视结构示意图;

14.图3为本实用新型b—b向剖视结构示意图;

15.图4为本实用新型c—c向剖视结构示意图;

16.图中:选换挡轴(1),选换挡连接件(2),选挡臂(3),换挡臂(4),轴承a(5),轴承b(6),磁铁(7),选挡磁柱架(8),支架支撑套(9),选挡臂连接件(10),选挡座(11),选挡电机(12),选挡电机法兰(13),选挡柱(14),垫板(15),选挡电机磁柱架(16),换挡电机(17),减速小齿轮(18),轴承c(19),换挡法兰(20),换挡柱(21),轴承d(22),换挡电机磁柱架(23),铜套(24),换挡拨叉(25),换挡磁柱架(26),减速大齿轮(27),进挡电路板支架(28),换挡电机电路板(29),进挡电路板(30),控制电路板(31),选挡拨叉(32),限位块(33),选挡电路板(34),选挡电路板支架(35)。

具体实施方式

17.下面结合附图和具体实施例对本实用新型作进一步详细阐述。

18.如图1-4所示,一种汽车电控手自一体变速器的操纵装置,包括cpld操作单元、选挡传感器、换挡传感器、选挡电机传感器、换挡电机传感器,四个传感器用于实施监控选挡动作和换挡动作及电机的运转状态,实现了动作的准确定,同时把运动的状态通过信号形

式传给cpld操作单元,cpld操作单元控制电动机正反转带动曲柄连杆运动来实现选换挡动作,形成一个闭环控制来实现自动换挡功能。

19.选换挡连接件2通过销轴连接到变速箱的选换挡轴1上,选挡臂3和换挡臂4分别与选换挡连接件2上对应的槽接触,选挡臂3一端过盈焊接一个球头在选换挡连接件2的槽内挤压运动,另一端被螺丝固定在选挡臂连接件10,选挡臂连接件10一端由镶嵌在选挡座11上的轴承b6和镶嵌在垫板15上的轴承a5支撑,另一端用螺丝与镶嵌磁铁7的选挡磁柱架8连接,选挡磁柱架8上的磁铁7与安装在支架支撑套9上的控制电路板31组成选挡传感器,用来检测选挡臂3的旋转角度。

20.选挡拨叉32一端通过4颗螺丝连接到选挡臂连接件10上;限位块33通过螺丝和支撑套连接在选挡拨叉32上面,限位块33内镶嵌缓冲圈,起到缓冲限位作用,选挡拨叉32另一端与通过螺丝连接到选挡电机12连接件上的选挡柱14挤压运动,选挡柱14上面过盈焊接一个选挡电机磁柱架16,选挡电机磁柱架16内镶嵌有磁铁与安装在选挡电路板支架35上的选挡电路板34组成选挡电机传感器,用来检测选挡电机旋转角度,当cpld操作单元给选挡电机12一个启动信号时,选挡电机12会带动上面的选挡柱14旋转180

°

,选挡柱14会挤压选挡拨叉32旋转一个角度,选挡臂3通过选挡臂连接件10与选挡拨叉32连接,所以旋转相同的一个角度,选挡臂3带有力的一个角度会使选换挡轴1围绕中心左右旋转实现选挡动作,选挡电机12通过两颗螺丝固定在选挡电机法兰13上。

21.换挡臂4一端与选换挡连接件2的槽接触,另一端用销轴与换挡拨叉25连接,同时在换挡臂4的顶端通过螺丝安装换挡磁柱架26,换挡臂4通过镶嵌在选挡座11和垫板15上的铜套24支撑,换挡磁柱架26内镶嵌磁铁与安装在进挡电路板支架28上的进挡电路板30组成换挡传感器。

22.换挡拨叉25另一端与换挡柱21挤压运动,换挡柱21一端与换挡减速大齿轮27过盈焊接,通过镶嵌在换挡法兰20的轴承c19和镶嵌在垫板15上的轴承d22支撑,另一端与换挡电机磁柱架23通过两个导柱焊接连接,换挡电机磁柱架23内镶嵌磁铁与安装在进挡电路板支架28上的换挡电机电路板29组成换挡电机传感器,换挡减速大齿轮27与换挡电机17上减速小齿轮18啮合运动,减速小齿轮18通过过盈和销轴连接到换挡电机17上,换挡电机17通过换挡法兰20用螺丝固定在垫板15上,当cpld操作单元给换挡电机17一个启动信号时,换挡电机17会带动上面的减速小齿轮18旋转,减速小齿轮18会带动减速大齿轮27旋转,减速大齿轮27会带动换挡柱21旋转180

°

,换挡柱21会挤压换挡拨叉25旋转一个角度,换挡臂4与换挡拨叉25连接在一起,所以旋转相同的一个角度,换挡臂4带有力的一个角度会使选换挡轴1延中心轴向前后运动实现换挡动作。

23.本实用新型通过cpld操作单元,控制电动机正反转带动曲柄连杆运动来实现选换挡动作,利用曲柄连杆的死点结构原理,使选挡动作和换挡动作快速停止,保证了换挡的可靠性,由于采用普通“h”型换挡方式的手动变速器,所以每次换挡操作,必须先回到空挡位置,本实用新型运用了四个传感器,分别为选挡传感器、换挡传感器、选挡电机传感器、换挡电机传感器,实施监控选挡动作和换挡动作及电机的运转状态,保证了动作的准确定,cpld操作单元也通过选换传感器反馈信号,形成一个闭环控制来实现自动换挡功能。

24.以上所述为本实用新型较佳实施例,对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修

改、替换和变型仍落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1