一种汽车减振产品的制作方法

1.本发明涉及汽车零部件,尤其涉及一种汽车减振产品。

背景技术:

2.汽车行业,常规的橡胶减振产品主要包括底盘衬套和动力总成悬置,底盘衬套和动力总成悬置一般包括芯轴、外套和橡胶三个主要部分,通过调节各部分的参数可以实现轴向与径向刚度比值(以下简称为轴径比)的调节,进而实现x、y、z轴三个方向刚度的匹配。

3.目前,常规的橡胶减振产品存在如下缺陷:

4.1、调节轴径比的能力有限,主要体现在:a)普通衬套通过调节芯轴、外套尺寸和橡胶型面结构无法实现较大的轴径比;b)芯轴采用异型结构、外套为翻边结构的衬套,可以一定程度提高轴径比,但翻边质量控制难度大,衬套性能不稳定;c)芯轴为t型结构、外套为法兰结构可以实现高的轴径比,但产品质量重,制作成本高,压装困难等。

5.2、轴向限位能力有限,主要体现在:a)普通衬套只能借助橡胶提供轴向的软限位,若需要轴向硬限位则需要增加盖板,需增加额外成本,产品整体制作费用高;b)芯轴为异型结构、外套为翻边结构的衬套,轴向限位作用过程中性能不稳定;c)芯轴为t型结构、外套为法兰结构也需要增加盖板才可实现轴向正、负方向的硬限位,但产品质量重,制作成本高。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种制作成本低,性能稳定,可以实现高的轴径比,同时兼具轴向正、负两个方向软硬限位的汽车减振产品。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种汽车减振产品,包括芯轴组件、减振体和外套,所述芯轴组件外壁沿轴向设有至少两组第一凸起组件,所第一凸起组件包括多个沿圆周方向间隔布置的第一凸部,所述外套内壁于轴向相邻的两个所述第一凸部之间设有一第二凸部,所述减振体填充于所述芯轴组件与所述外套之间。

9.作为上述技术方案的进一步改进:所述芯轴组件包括金属芯轴和套设于金属芯轴外周的塑料芯轴套,所述第一凸起组件设于所述塑料芯轴套上。

10.作为上述技术方案的进一步改进:所述金属芯轴采用挤压铝6061或6082材质。

11.作为上述技术方案的进一步改进:所述塑料芯轴套采用尼龙6或尼龙66材质。

12.作为上述技术方案的进一步改进:所述金属芯轴内壁沿轴向设有第一定位凹槽,所述外套的一端面设有第二定位凹槽。

13.作为上述技术方案的进一步改进:所述外套为注塑成型外套,所述第二凸部上设有便于成型的成型孔。

14.作为上述技术方案的进一步改进:所述减振体为橡胶体。

15.作为上述技术方案的进一步改进:距离所述芯轴组件的轴心越远,所述第一凸部的厚度越薄且宽度越宽。

16.作为上述技术方案的进一步改进:圆周方向相邻的两个第一凸部之间的间隙对应的圆心角大于所述第二凸部对应的圆心角。

17.作为上述技术方案的进一步改进:同一组所述第一凸起组件中的各所述第一凸部沿圆周方向均匀布置,轴向相邻的两个所述第一凸部关于所述第二凸部对称布置。

18.与现有技术相比,本发明的优点在于:本发明公开的汽车减振产品,在轴向受力过程中,在第二凸部及其两侧的第一凸部的共同作用下,减振体受压缩和剪切共同作用,可以大幅度提高产品轴向刚度或者说实现高的轴径比,当轴向位移小于外套与芯轴组件之间减振体的压缩极限时,起到软限位作用;当轴向位移大于外套与芯轴组件之间减振体的压缩极限时,起到硬限位作用,并且可以起到轴向正、负两个方向的软、硬限位,无需设置翻边,避免了翻边质量难以控制导致性能不稳定的问题,也无需设置盖板,避免了产品质量重、制作成本高的问题。

附图说明

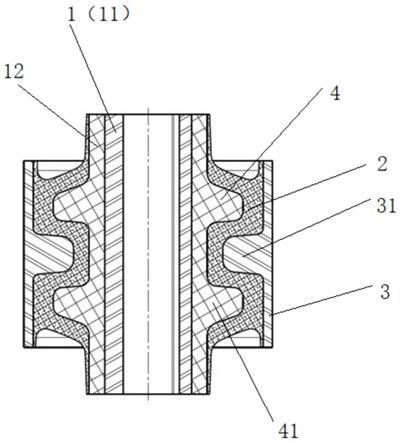

19.图1是本发明汽车减振产品的剖视结构示意图。

20.图2是本发明中的芯轴组件的立体结构示意图。

21.图3是本发明中的外套的立体结构示意图。

22.图4是本发明汽车减振产品制作过程的结构示意图。

23.图中各标号表示:1、芯轴组件;11、金属芯轴;12、塑料芯轴套;13、第一定位凹槽;2、减振体;3、外套;31、第二凸部;32、成型孔;33、第二定位凹槽;4、第一凸起组件;41、第一凸部。

具体实施方式

24.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

25.图1至图4示出了本发明汽车减振产品的一种实施例,本实施例的汽车减振产品,包括芯轴组件1、减振体2(例如常用的橡胶减振体)和外套3,芯轴组件1外壁沿轴向设有两组第一凸起组件4,所第一凸起组件4包括多个沿圆周方向间隔布置的第一凸部41,外套3内壁于轴向相邻的两个第一凸部41之间,减振体2填充于芯轴组件1与外套3之间设有一第二凸部31。当然在其他实施例中,随着汽车减振产品轴向尺寸的增加,也可增加第一凸起组件4的数量,相应的第二凸部31数量也相应的增加;减振体2除了常用的橡胶之外,也可采用其他减振材质。

26.该汽车减振产品,在轴向受力过程中,在第二凸部31及其两侧的第一凸部41的共同作用下,减振体2受压缩和剪切共同作用,可以大幅度提高产品轴向刚度,也即实现高的轴径比,当轴向位移小于外套3与芯轴组件1之间减振体2的压缩极限时,起到软限位作用;当轴向位移大于外套3与芯轴组件1之间减振体2的压缩极限时,起到硬限位作用,并且可以起到轴向正、负两个方向的软、硬限位,无需设置翻边,避免了翻边质量难以控制,导致产品性能不稳定的问题,也无需设置盖板,避免了产品质量重、制作成本高的问题。

27.进一步地,本实施例中,芯轴组件1包括金属芯轴11和套设于金属芯轴11外周的塑料芯轴套12,第一凸起组件4设于塑料芯轴套12上。芯轴组件1采用金属芯轴11结合塑料芯轴套12的复合式结构,在保证芯轴组件1使用过程中的力学性能的基础上,易于加工得到第

一凸起组件4,进一步降低制造成本,并且塑料芯轴套12有助于减少芯轴组件1的质量。

28.其中,金属芯轴11采用挤压铝6061或6082材质,质量轻,有助于进一步减少产品重量。

29.进一步地,塑料芯轴套12采用尼龙6或尼龙66材质,质量轻,有助于进一步减少产品重量,且可以回收使用,过程容易实现自动化注塑生产,铝芯轴上无需涂覆任何粘接剂,依靠塑料固化过程中的收缩抱紧力、静摩擦力、以及塑料芯轴套12与铝芯之间的粘接力即可满足产品使用过程中的力学性能要求。

30.作为优选的实施例,金属芯轴11内壁沿轴向设有第一定位凹槽13,第一定位凹槽13在橡胶硫化过程和产品压装过程中可以起到定位作用,外套3的一端面设有第二定位凹槽33,第二定位凹槽33在橡胶硫化过程中可以起到定位作用,保证产品中塑料芯轴套12与外套3之间的相对位置,结构简单、可靠。

31.作为优选的实施例,外套3为注塑成型外套,质量轻,有助于进一步减少产品重量,便于在外套3上加工出第二凸部31,第二凸部31上设有便于成型的成型孔32,成型孔32可以是通孔或者盲孔,数量可以是两个或更多,有利于保证注塑成型外套的成型工艺性。

32.进一步地,本实施例中,距离芯轴组件1的轴心越远,第一凸部41的厚度越薄且宽度越宽,有利于保证产品的轴向刚度。具体参见图1,第一凸部41上表面的倾斜角度约1

°

至2

°

,有利于后续脱模。

33.本实施例中,圆周方向相邻的两个第一凸部41之间的间隙对应的圆心角大于第二凸部31对应的圆心角。具体参见图4(左图),圆周方向相邻的两个第一凸部41之间的间隙对应的圆心角较大,避免此时发生干涉,结构简单、可靠。

34.作为优选的实施例,同一组第一凸起组件4中的各第一凸部41沿圆周方向均匀布置,有利于保证产品圆周方向力学性能的均衡一致,轴向相邻的两个第一凸部41关于第二凸部31对称布置,有利于保证产品轴向正、负两个方向的软、硬限位的均衡一致。

35.本发明汽车减振产品的具体制作过程如下:

36.1)将芯轴组件1放置在橡胶硫化模具中,通过金属芯轴11的内孔实现模具与芯轴组件1的定位。

37.2)将外套3按照图4(左图)所示放置,并且外套3端面的第二定位凹槽33朝下。

38.3)旋转外套3,模具结构中凸台结构和外套3第二定位凹槽33完成配合,实现模具与外套3的定位,位置关系如图4(右图)所示。

39.4)闭合模具,注入橡胶,完成橡胶的硫化过程。

40.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1