滑动支撑结构和风力发电设备传动装置的制作方法

1.本公开涉及用于风力发电设备传动装置的滑动支撑结构、用于制造该滑动支撑结构的方法和风力发电设备传动装置。

背景技术:

2.清洁、环保的风电是利用风能转动大型叶片,使得风力发电机的主轴旋转,从而带动发电机将动能转发为电能。在叶片与发电机之间,通常需要增速传动装置、例如齿轮箱提高旋转速度,因此齿轮箱中相对运动的各级行星轮与行星轴之间需要轴承来实现支撑、减小摩擦、降低磨损,从而确保齿轮箱的长效运行。

3.现有风力发电机在行星轮与行星轴之间多采用滚动轴承。然而,由于风力发电机的叶片承受大小、方向多变的风的作用,使得滑动轴承受到大小、方向变化的载荷,为了持久可靠地保证风力发电机的正常运转,这种滚动轴承通常造价高,后续保养、更换成本昂贵。

技术实现要素:

4.本实用新型的目的在于提供一种用于风力发电设备传动装置的滑动支撑结构,通过这种滑动支撑结构能至少部分地克服现有技术中的缺点。此外,本实用新型的目的还在于提供一种用于制造上述滑动支撑结构的方法以及具有上述滑动支撑结构的风力发电设备传动装置。

5.根据本实用新型的用于风力发电设备传动装置的滑动支撑结构由此实现,滑动支撑结构具有金属基体,该金属基体的表面构造有金属层,其中,滑动支撑结构还具有覆盖金属层的高分子材料层,其中,金属层的厚度为0.3-5.5mm,粗糙度ra为至少0.8μm,并且高分子材料层的厚度至少为0.01mm。

6.通过上述方案,能保证滑动支撑结构的金属层与高分子材料层的良好的接合强度,同时实现滑动支撑结构的好的耐磨性和长的寿命。必要时,还可使金属层为多孔式结构或具有沟槽或凸凹。为了形成金属层,例如可采用烧结、熔覆、喷砂、车加工等形式。为了形成高分子材料层,可采用喷涂、刮涂等制备方式。当然,还可采用任何其他合适的方式形成金属层和高分子材料层。

7.根据本实用新型的实施方式,金属基体由钢质材料制成,优选地由45#钢、20crmnmo、20crmnti、40cr、42crmoa、18crnimo7-6或34crnimo6制成,金属层为由与钢质材料不同的材料制成的合金层,其中,合金层为铜基合金、铝基合金或锡基合金,优选地,金属层为铜锡合金、铜铝合金、铝锡合金、铝硅合金、铝锌合金,并且在金属层中添加有锡、铅、铋、铝、石墨、二硫化钼、二硫化钨、硫化锌、氟化钙、氮化硼中的一种或多种。

8.示例性地,当金属层为铜锡合金时,硬度控制在80-150hb;当金属层为铜铝合金时硬度控制150-200hb;当金属层为经热处理的铜镍锡合金时,其硬度控制在200-240hb;当金属层为铝基合金或锡基合金时,硬度控制在30-80hb。

9.根据本实用新型的实施方式,形成高分子材料层的高分子材料包括树脂和添加剂,其中,树脂为聚酰胺、聚氨酯、聚酯、聚苯硫醚、含氟聚合物、聚醚醚酮、聚酰亚胺树脂、醇酸树脂、聚丙烯酸酯、环氧树脂、酚醛树脂、有机硅树脂中的至少一种,添加剂为石墨、碳纳米管、聚四氟乙烯、超高分子量聚乙烯、二硫化钼、二硫化钨、硫化锌、氟化钙、氮化硼、金属铅、金属银和金属铋中的至少一种,添加剂占高分子材料层的5wt%-50wt%。例如,添加剂占高分子材料层的10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%。

10.根据本实用新型的实施方式,金属层的厚度为0.5-2.5mm。例如,金属层的厚度可为0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.1mm、2.2mm、2.3mm、2.4mm。

11.根据本实用新型的实施方式,金属层的粗糙度ra为1.6μm~25μm。例如,金属层的粗糙度为2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、21μm、22μm、23μm、24μm。

12.根据本实用新型的实施方式,高分子材料层的厚度为0.01mm-0.1mm。例如,高分子材料层的厚度可为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm。

13.根据本实用新型的实施方式,金属基体呈板状。

14.根据本实用新型的实施方式,金属基体具有柱状的轴向区段。

15.根据本实用新型的实施方式,轴向区段为圆柱状,或者轴向区段由管材制成并且呈圆筒状,所述管材是非卷制、无开口缝、无焊缝的整体筒状结构,所述管材是非卷制、无开口缝、无焊缝的整体筒状结构,金属层设置在圆筒状的轴向区段的周向内侧和外侧中的至少一侧上。

16.根据本实用新型的实施方式,在轴向区段的两轴向端侧中的至少一个轴向端侧设置有径向区段,在径向区段处设置有金属层和覆盖金属层的高分子材料层。

17.根据本实用新型的实施方式,滑动支撑结构在其具有金属层和高分子材料层的一侧设有润滑介质输送结构,润滑介质输送结构为孔或槽。

18.根据本实用新型的实施方式,金属层的材料硬度不超过240hb。

19.根据本实用新型的实施方式,滑动支撑结构为用于风力发电设备传动装置的齿轮,其中,金属层和高分子材料层构造在齿轮的内周侧,或者滑动支撑结构为用于风力发电设备传动装置的传动轴,其中,金属层和高分子材料层构造在传动轴的外周侧,或者滑动支撑结构为用于风力发电设备传动装置的滑动轴承,其中,金属层和高分子材料层构造在滑动轴承的内周测或外周侧中的至少一侧。

20.还提出了一种风力发电设备传动装置,该风力发电设备传动装置具有上述滑动支撑结构。

21.在符合本领域常识的基础上,上述各实施方式可任意组合。

22.本实用新型的积极效果在于:相比于通过滚动轴承进行支撑的风力发电设备传动装置,通过所提出的滑动支撑结构具有轻量化、集成化的优点。特别是,在滑动组件频繁启动时,通过设置的高分子层作为初始润滑改善其摩擦磨损性能,能够提高产品寿命。此外,根据本实用新型的滑动支撑结构制造简单。通过设置的金属层,使得提出的滑动支撑结构具有更好的顺应性和耐腐蚀性,通过设置的高分子材料层,能够提供良好的润滑,以减小接触副之间的摩擦。

附图说明

23.下面借助附图进一步阐述本实用新型。其中,

24.图1至图6分别示意性地示出了根据本实用新型的不同的实施方式的滑动支撑结构金属层、高分子层的截面图示;

25.图7至图9分别示意性地示出了根据本实用新型的不同的实施方式的滑动支撑结构形式的纵向截面图示;

26.图10示出了根据本实用新型的实施方式的设有润滑介质输送结构的滑动支撑结构的截面图示;

27.图11至图13分别示意性地示出了根据本实用新型的不同的实施方式的设有润滑介质输送结构的滑动支撑结构的展开图示;

28.图14至图16分别示意性地示出了具有根据本实用新型的滑动支撑结构的齿轮传动装置。

具体实施方式

29.下面将参照附图更详细地描述本实用新型的优选实施方式。虽然附图中显示了本实用新型的优选实施方式,然而应该理解,可以以各种形式实现本实用新型而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本实用新型更加透彻和完整,并且能够将本实用新型的范围完整的传达给本领域的技术人员。

30.在下文的描述中,出于说明各种实用新型的实施方式的目的阐述了某些具体细节以提供对各种实用新型实施方式的透彻理解。但是,相关领域技术人员将认识到可在无这些具体细节中的一个或多个细节的情况来实践实施方式。在其他情形下,与本公开相关联的熟知的装置、结构和技术可能并未详细地示出或描述,从而避免不必要地混淆实施方式的描述。

31.除非语境有其他需要,在整个说明书和权利要求中,词语“包括”和其变型,诸如“包含”和“具有”应被理解为开放的、包含的含义,即应解释为“包括,但不限于”。

32.在整个说明书中对“一个实施方式”或“一些实施方式”的提及表示结合实施方式所描述的特定特点、结构或特征包括于至少一个实施方式中。另外,特定特点、结构或特征可在一个或多个实施方式中以任何方式组合。

33.此外,说明书和权利要求中所用的第一、第二等术语,仅仅出于描述清楚起见来区分各个对象,而并不限定其所描述的对象的大小或其他顺序等。

34.图1至图6分别示意性地示出了根据本实用新型的不同的实施方式的滑动支撑结构10的截面图示。如可从附图中看出的那样,滑动支撑结构10具有基体11,基体11的表面构造有金属层12,其中,金属层的材料硬度不超过240hb,厚度为0.3-5.5mm,粗糙度ra为至少0.8μm。替代地,金属层12可以是多孔性的。优选地,厚度为0.5-2.5mm,优选地,粗糙度ra为1.6~25μm。

35.这里要说明的是,滑动支撑结构10适用于与待配合的配合件之间的相对运动为滑动的场合。此外,附图中仅仅示意性地示出了基体11,基体11、特别是基体的待施加金属层12的表面可根据实际需要具有任何适宜的形状,例如为板状、圆柱状、圆筒状等等。

36.基体11可由钢质材料制成,优选地由45#钢、20crmnmo、20crmnti、40cr、42crmoa、

18crnimo7-6或34crnimo6制成。

37.金属层12为由与钢质材料不同的材料制成的合金层,其中,合金层为铜基合金、铝基合金或锡基合金,优选地,合金层为铜锡合金、铜铝合金、铝锡合金、铝硅合金、铝锌合金,并且在金属层中添加有锡、铅、铋、铝、石墨、二硫化钼、二硫化钨、硫化锌、氟化钙、氮化硼中的一种或多种。

38.示例性地,为了在基体11上形成金属层12,可将形成金属层12的材料例如通过堆焊、烧结、浇注、轧制或其他合适的方法来施加。

39.在金属层12上可施加高分子材料层13,使得高分子材料层13覆盖金属层12并且填充金属层12的凹凸或孔隙,其中,形成高分子材料层13的高分子材料包括树脂和添加剂,其中,树脂为聚酰胺、聚氨酯、聚酯、聚苯硫醚、含氟聚合物、聚醚醚酮、聚酰亚胺树脂、醇酸树脂、聚丙烯酸酯、环氧树脂、酚醛树脂、有机硅树脂中的至少一种,添加剂为石墨、碳纳米管、聚四氟乙烯、超高分子量聚乙烯、二硫化钼、二硫化钨、硫化锌、氟化钙、氮化硼、金属铅、金属银和金属铋中的至少一种。

40.高分子材料层13的厚度至少为0.01mm,优选地为0.01mm-0.1mm。例如,高分子材料层的厚度可为0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm。

41.示例性地,为了施加高分子材料层13,可将形成高分子材料层13的原材料涂覆在金属层上12,必要时对该原材料进行固化处理。

42.在高分子材料层13中,添加剂占高分子材料层13的5wt%-50wt%,其中,添加剂的粒度可为5-15μm。

43.优选地,高分子材料层13的厚度至少为0.01mm,优选为0.01mm-0.05mm。

44.在图1和图2中示出了在基体11的一侧设置有金属层12的滑动支撑结构10,其中,尚未施加高分子材料层13。在图1中示出了孔分布在整个层的厚度上的金属层12,其中,可将孔看成点状地分散在金属层12的整个厚度上。在图2中示出了具有通过在金属层的部分厚度上延伸的、具有预定长度的凹槽形成孔隙的金属层12。

45.不同于图1和图2,图3和图4示出的滑动支撑结构10具有可施加在金属层12上的高分子材料层13,其中,形成高分子材料层的材料填充金属层12中的孔隙或凸凹。

46.在图5和图6中示出的实施方式中,在基体11的两侧设置有层结构。图5示出的滑动支撑结构10在基体11的一侧施加有金属层12和高分子材料层13,在相对的另一侧施加在金属层12上尚未施加高分子材料层13。图6示出的滑动支撑结构10在基体11的两侧都施加有金属层12和高分子材料层13。

47.如在图7中示出的那样,滑动支撑结构10或其基体11可为圆筒状。此时,形成滑动支撑结构10的基体11优选由管材形成。换句话说,图7的滑动支撑结构10仅具有轴向区段10a。轴向区段10a可在其轴向方向上具有相同或不同的厚度。

48.在未示出的示例中,滑动支撑结构可具有基本上类似于图7的滑动支撑结构10的结构,然而不同之处在于在基体的至少一个轴向端侧设置有法兰。

49.在图8中示出的实施方式中,滑动支撑结构10同样具有圆筒状的轴向区段10a,在该轴向区段10a的两轴向端侧分别设有径向区段10b,为轴向区段10a的周向内侧和周向外侧中的至少一者以及径向区段(例如,在两径向区段10b的背对彼此的面)设置有上述层结构,即,金属层与高分子材料层构成的复合结构。径向区段10b可单独提供,并且事后与轴向

区段连接成一体。

50.在图9中示出的实施方式中,滑动支撑结构10的轴向区段10a的一端侧设有法兰,滑动支撑结构10在轴向区段10a的相对的另一端侧具有径向区段10b,轴向区段10a和径向区段10b可在适宜的表面上设置有上述层结构,例如包括金属层与高分子材料层的复合结构。

51.为了进一步改善滑动支撑结构10的润滑效果,滑动支撑结构10在其层结构侧设有润滑介质输送结构,润滑介质输送结构为孔或槽。在图10至图12中分别示例性地示出了设置在滑动支撑结构10的圆筒状的轴向区段处的不同形式的润滑介质输送结构,其中,润滑介质输送结构可仅在该轴向区段的长度的一部分上延伸,即,润滑介质输送结构没有通到轴向区段的自由的端侧。润滑介质例如为润滑油或润滑脂。

52.图10和图11示出了润滑介质输送结构的一种实施方案,该润滑介质输送结构具有孔10c和沟槽10d。孔10c可沿轴向居中地布置在轴向区段10a中,沟槽10d包括连通的第一沟槽10d1和第二沟槽10d2,第一沟槽10d1相对于轴向区段的中轴线a倾斜,第二沟槽10d2与中轴线a垂直,孔10c的一自由端通到第二沟槽10d2中,从而孔10c、第一沟槽10d1和第二沟槽10d2相互连通,使得可通过孔10c将润滑介质引导到相应的沟槽中,从而在层结构处实现润滑。

53.图11示出了图10的展开图示,第一沟槽10d1近似呈“8”字形。第二沟槽10d2线性地延伸,呈“一”字形。优选地,上述沟槽设置在轴向区段的轴向长度的80%的范围内,并且沟槽的两轴向顶端与轴向区段的自由端面间隔开。

54.图12示出了沿滑动支撑结构10的轴向区段的轴向方向延伸的润滑介质用沟槽10d3,其纵向延伸方向与轴向区段的中轴线a平行。沟槽10d3同样优选设置在轴向区段的轴向长度的80%的范围内,并且沟槽的两轴向顶端与轴向区段的自由端面间隔开。

55.图13与图12的不同之处在于,沟槽10d3的纵向延伸方向与轴向区段的中轴线a不平行。

56.上述滑动支撑结构10可用于风力发电设备传动装置。例如,参见图14,滑动支撑结构10为用于风力发电设备传动装置的齿轮,其中,至少金属层12构造在齿轮的内周侧;参见图15,滑动支撑结构10为用于风力发电设备传动装置的传动轴30,其中,至少金属层12构造在传动轴的外周侧;参见图16,滑动支撑结构10为用于风力发电设备传动装置的滑动轴承,其中,至少金属层12构造在滑动轴承的内周侧或外周侧中的至少一侧,由此通过设有层结构的面形成工作面,以与配合件20的匹配的表面形成摩擦副。

57.特别对于图16中示出的情况,即,单独提供滑动支撑结构10时,滑动支撑结构10可通过任何合适的方式相对于形成齿轮30或传动轴40固定(例如过盈配合,诸如热套或冷套,或者通过卡槽连接、销连接、焊接等),以确保滑动支撑结构10不可相对于齿轮30或传动轴40转动。替代地,单独提供的滑动支撑结构10的内周面和外周面都形成工作面,以与齿轮30和传动轴40的相应的表面形成摩擦副。

58.通过根据本实用新型的滑动支撑结构10,尤其在其用于风力发电设备传动装置时,金属层12厚度可控制为0.3-5.5mm,加工余量可控制在5mm以内,节约了合金层材料的使用,极大减少了滑动轴承在加工制造过程中合金层材料的加工时间和材料成本。

59.特别在滑动支撑结构10设有金属层和高分子材料层时,通过基体11进行承载支

撑,通过金属层增加滑动支撑结构的顺应性、耐蚀性,通过高分子材料层13提供至少部分的润滑效果,以降低摩擦。附加地,通过设置的润滑介质输送结构,进一步改善润滑。

60.下面借助根据本实用新型的滑动轴承结构10实施为滑动轴承时的不同的具体实施例来进一步进行说明其技术效果。需要说明的是以下实施例中提到的高分子材料由基体树脂和添加剂组成,基体树脂采用酚醛树脂,占比为70wt%;添加剂以石墨和聚四氟乙烯配制,其中石墨颗粒尺寸为10μm,占比20%,聚四氟乙烯颗粒尺寸为10μm,占比10%。高分子层厚度为0.04mm。

61.对比例1

62.轴承材质cusn8ni,硬度为90-120hb,对比例轴承固定于齿轮轴,工作过程中轴承外圈与齿轮内圈形成摩擦副,径向滑动轴承外径柱面加工有八字油槽油孔,工作过程中润滑油由齿轮轴内部的润滑油输送系统送至摩擦副表面,为滑动轴承提供外部润滑。

63.实施例1

64.滑动轴承形式为齿轮轴上加工具有滑动功能的轴承结构,工作过程中径向滑动轴承与齿轮内圈形成摩擦副,在齿轮轴外径柱面采用熔覆技术制备合金层,齿轮轴材质为42crmoa,合金层材质为cusn8ni,合金层硬度为90-120hb,厚度为3.0mm,合金层具有多孔结构,表面粗糙度ra2μm,且表面施加高分子材料层,然后在齿轮轴合金表面加工有八字油槽,工作过程中润滑油由齿轮轴内部的润滑油输送系统送至摩擦副表面,为滑动轴承提供外部润滑。

65.实施例2

66.滑动轴承为整体筒状,支撑层为34crnimo6,采用熔覆在滑动轴承的支撑层外径柱面制备合金层,合金层材料为cual10fe5ni5,合金层硬度为140-190hb,厚度为0.5mm,合金层具有多孔结构,表面粗糙度ra13μm,且表面施加高分子材料层。将此滑动轴承固定在齿轮轴上,工作过程中滑动轴承与齿轮内圈形成摩擦副,然后在滑动轴承合金表面加工有一字油槽和油孔,工作过程中润滑油由齿轮轴内部的润滑油输送系统送至摩擦副表面,为滑动轴承提供外部润滑。

67.实施例3

68.滑动轴承由整体筒状的径向滑动轴承和一个轴向滑动轴承组成,滑动轴承支撑层材料为45#钢,合金层厚度为0.5mm,工作过程中径向滑动轴承与齿轮内圈形成摩擦副,采用熔覆技术在径向滑动轴承的支撑层外径柱面制备合金层,材质为cusn8ni,合金层硬度为90-120hb,合金层具有沟槽结构,表面粗糙度ra2μm,且表面施加高分子材料层。同时在轴向滑动轴承表面熔覆合金层,材质为alsn20cu,合金层硬度为30-45hb。最后在径向滑动轴承外径柱面加工八字油槽和油孔,工作过程中润滑油由齿轮轴内部的输送系统送至摩擦副表面,为滑动轴承提供外部润滑。

69.实施例4

70.滑动轴承由整体筒状的径向滑动轴承和一个轴向滑动轴承组成,径向滑动轴承、轴向滑动轴承支撑层材料为42crmoa,合金层厚度为0.5mm,工作过程中径向滑动轴承与齿轮内圈形成摩擦副,采用熔覆技术在径向滑动轴承的支撑层外径柱面制备合金层,材质为cusn12ni2,合金层硬度为100-150hb,同时在轴向滑动轴承支撑层表面熔覆合金层,材质为alsn10si4cu,合金层硬度为30-60hb。合金层具有多孔结构,合金层表面粗糙度ra3.2μm,且

径向滑动轴承表面施加高分子材料层。最后在径向滑动轴承外径柱面加工一字油槽和油孔,工作过程中润滑油由齿轮轴内部的输送系统送至摩擦副表面,为滑动轴承提供外部润滑。

71.实施例5

72.滑动轴承为整体筒状,支撑层为20crmnmo,工作过程中分别与齿轮轴和齿轮内圈形成摩擦副,采用熔覆技术在支撑层的内径柱面和外径柱面制备合金层,合金层材料为cuni9sn6,合金层硬度为240hb,径向滑动轴承沿轴方向具有不同的壁厚,中间位置厚度为0.5mm,内径柱面的合金层具有多孔结构,合金层表面粗糙度ra6.4μm,且表面施加高分子材料层。

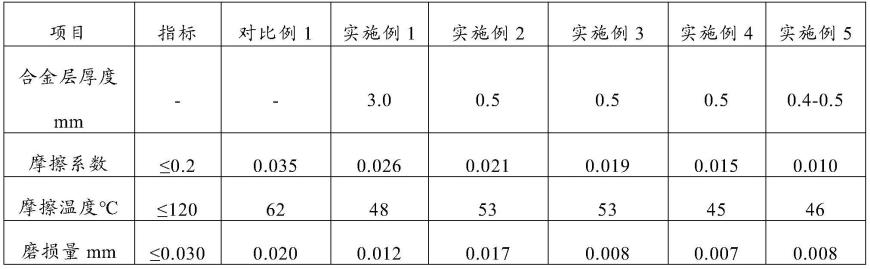

73.根据风电齿轮箱工作环境,进行磨损试验,试验载荷15mpa,线速度0.1m/s,润滑油为美孚xmp320齿轮油,运行时间100h。相关测试结果如表1所示。由对比例1、实施例1可知在齿轮轴上加工具有滑动功能的轴承结构,其相比于传统的单金属轴承具有更优的摩擦磨损性能,施加的高分子层可有效改善组件的工作状态,进一步降低支撑结构的磨损;当叶片受风力、风向多变的风的作用,在实施例2、实施例3、实施例4、实施例5中,整体筒状的径向滑动轴承与轴向滑动轴承配合使用可承受大小、方向交变的作用力的影响,大大减少组件在工作过程中的磨损。本实用新型的滑动轴承具有良好的摩擦磨损性能和较低的运转温度,延长滑动轴承组件的使用寿命,可进一步降低风力发电装置的生产制造及维护成本。

74.表1本实用新型的滑动轴承与同类型轴承性能指标

[0075][0076]

要说明的是,上文说明的根据本实用新型的装置的特征或特征组合以及在附图中提到的和/或仅仅在附图中示出的特征和特征组合不仅可以相应给出的组合使用,还可以其他的组合或单独使用,而没有脱离本实用新型的范围。

[0077]

本实用新型已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本实用新型限制于所说明的实施方式范围内。本领域技术人员应理解的是,根据本实用新型的教导还能做出更多种的变型和修改,这些变型和修改均落在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1