一种利用非水溶液电解系统提取纳米第二相的方法与流程

[0001]

本发明涉及一种利用非水溶液电解系统提取纳米第二相的方法,属于电化学及材料表征领域。

背景技术:

[0002]

第二相强化铁磁性合金是一类重要的合金材料。对铁磁性合金中微、纳尺度第二相进行准确表征,是设计和发展高性能铁磁性合金及其制备技术的重要途径。金相显微镜及扫描电镜无法完整的表征微、纳尺度第二相的结构、晶格序列等信息,尤其是纳米第二相,需要使用透射电镜/高分辨透射电镜(tem/hrtem)对其进行分析表征,而高质量tem/hrtem测试样品的制备是对合金准确表征的重要前提。

[0003]

目前,tem/hrtem样品主要制备方法有聚焦离子束减薄(fib)、电解双喷减薄、离子减薄。使用fib制备铁磁性合金tem/hrtem测试样品时,被离子束冲击分离的磁性样品,易对扫描电镜设备带来不可逆损伤;采用电解双喷减薄或离子减薄制备铁磁性合金tem/hrtem测试样品,样品较薄且易碎,容易出现强化相或合金基体脱落的现象,使所制备的tem样品所含第二相信息不完整,也易对电镜系统也会造成污染及不可逆损伤。由此可见,由于铁磁性合金具有较强的磁性,特别是易碎的磁性材料,给tem/hrtem测试样品制备带来了极大的挑战。同时,铁磁性合金样品在电磁场作用下被磁化,对电镜设备有很强的信号干扰,影响测试表征的准确性,因此,对于铁磁性和磁性材料样品,只能采用具有独特结构的透射电镜才能进行tem/hrtem结构观察,极大地增加了铁磁性合金的分析表征成本,急需开发低成本、设备友好的铁磁性合金tem样品及其制备技术。

[0004]

针对以上问题,zhao等[qian zhao,et al.advanced powder technology 26(2015)1578

–

1582]采用20%的盐酸提取气雾化、球磨及退火fe

–

14cr

–

2w

–

0.2v

–

0.07ta粉末中y

2

o

3

,然后对其进行离心、清洗,超声分散,使用悬浮液制备了tem分析样品,对其进行了tem表征。中国专利cn102213654a公开了有机溶液电解萃取和检测钢中非金属夹杂物的方法,在有机电解液中使钢发生选择性电解反应,利用滤纸分离出电解液中的大尺寸非金属夹杂物,并使用扫描电镜进行观测。中国专利cn102818723a公开了一种电解提取和检测钢中细微夹杂物的方法,使用有机电解液对钢试样进行电解,采用离心法对电解液进行分离并收集夹杂物,进行扫描电镜检测。中国专利cn108802079a公开了一种铁磁性合金粉末的第二相表征方法,该专利设计了一种在室温下能够正常使用的电解液。

[0005]

上述报道存在如下问题:

[0006]

(1)y

2

o

3

容易在盐酸中发生化学反应、溶解,极易使y

2

o

3

,尤其是纳米y

2

o

3

相的结构破坏,制样条件苛刻;fe

3+

容易发生水解,形成fe(oh)

3

胶体或沉淀,沉降并包覆于第二相颗粒表面,污染样品;

[0007]

(2)上述电解液及其使用还存在以下问题:

①

电解反应速率及效率较低;

②

经电解反应分离的第二相,尤其是尺寸小于20nm的第二相颗粒容易吸附在电极以及电解槽壁表面,且不易脱附,导致第二相颗粒信息失真,尤其是尺寸小于等于10nm的第二相颗粒信息,

基本处理完全失真状态;

③

小于20nm的颗粒物极易团聚,单纯的使用超声还是无法从根本上解决这一问题;

④

大尺寸第二相沉降阻力小,在电解过程中易沉降,使用上述电解液,易造成部分大尺寸沉降、流失,最终导致大尺寸第二相信息缺失,无法完整的反映第二相的信息;

[0008]

(3)在使用滤纸分离钢中夹杂物时,受滤纸孔径限制,纳米尺度的颗粒也容易在过滤过程中流失;同时,纳米第二相容易吸附在滤纸表面及孔隙处,造成所制备样品中部分第二相缺失;采用离心法收集第二相时,由于纳米第二相不易沉降,易造成纳米第二相信息的缺失。

[0009]

总之,铁磁性合金具有较强的磁性,使用常规方法制备tem/hrtem测试样品易碎,易脱落,存在损伤电镜的潜在风险;第二相信息不完整,给铁磁性合金tem/hrtem样品的制备以及准确表征带来了极大地困难。采用酸溶法提取第二相时,y

2

o

3

容易在盐酸中发生化学反应,制样条件苛刻;fe

3+

离子会形成fe(oh)

3

胶体或沉淀,包覆于第二相颗粒表面,污染样品;采用过滤、离心等物理方法分离时,纳米尺度第二相容易流失,所制备样品不能完整的反映合金中第二相信息。目前采用的电解技术分离的第二相,尤其是尺寸小于20nm的第二相容易吸附在电极表面,大尺寸第二相易沉降,存在电解时间长、效率低且小尺寸第二相信息不完整等问题。

技术实现要素:

[0010]

针对以上问题,本发明提出了一种利用非水溶液电解系统提取纳米第二相的方法,并将其应用于制备铁磁性合金的tem/hrtem样品。使用该方法,可实现铁磁性合金中纳米第二相无损提取与表征,方法简单,可重复性强,可以准确提取小于15nm的第二相。

[0011]

所述电解系统由铁磁性合金、电源、中空锥形多孔状惰性电极、中空多孔导电惰性电极、电解液储备槽、电解槽、超声装置、1号泵、2号泵和电解液组成。

[0012]

本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,将铁磁性合金连接在中空多孔导电惰性电极的下部,将中空多孔导电惰性电极与电源正极相连;通过1号泵及管路连接中空多孔导电电极和电解液储槽;将铁磁性合金悬空置于电解槽内,铁磁合金距离电解槽底部的垂直距离为1-3cm,所述铁磁合金距离溢流口的距离大于12cm、优选为大于20cm。将中空锥形多孔惰性电极与电源负极相连;通过2号泵及管路连接中空锥形多孔惰性电极和电解液储槽;所述中空锥形多孔惰性电极上孔径为100~5000μm、优选100~1000μm;中空锥形多孔惰性电极垂直置于电解槽内,且将中空锥形多孔惰性电极与电源相连的接头位于溢流口的上方;通过管道连接溢流口和电解槽;所述电解槽外壁上布置超声装置;

[0013]

定义:开始电解反应前,储存槽内电解液体积为v1,电解槽内溢流口之下的体积为v2,所有管路填满的体积为v3;v1/(v2+v3)=1.1-1.3。中空锥形多孔惰性电极的底部为中空结构,且底部孔的孔径为100~5000μm、优选100~1000μm。

[0014]

所述电解槽外壁上布置超声装置;完成个部件的组装后,按照下述方案进行电解:

[0015]

步骤一:开启1号泵和/或2号泵,使用电机泵,将电解储液加入电解槽内;

[0016]

步骤二:开启超声装置,当电解液接触到铁磁性合金时,控制电解液流速,使电解液形成涡流,并使进入电解槽的电解液通过溢流口回流至电解液储备槽,开启电源进行电解;

[0017]

步骤三:电解结束后,在超声条件下使用电解液冲洗电极和电解槽,时间为3~10min;所述冲洗液为新配制的电解液;冲洗液的体积为0.3v1~0.6v1;

[0018]

步骤四:在超声条件下对电解槽内的液体进行冷冻干燥处理,得到纳米第二相或纳米第二相悬浮液;所述超声分散时间为≥10min;超声的频率为20~100khz;优选为20~40khz;

[0019]

步骤五:采用透射电镜表征微纳尺度第二相。

[0020]

在实际应用时,步骤四中,在超声条件下对电解液进行冷冻、干燥处理,得到纳米第二相;或当冷冻体的体积为初始电解液的1/5-1/10时,停止冷冻干燥,然后在80℃及以下解冻、超声分散,获得含有微纳尺度第二相的待用悬浮液;然后采用透射电镜表征第二相;所述超声分散时间为≥10min;超声的频率为20~100khz;优选为20~40khz。

[0021]

所述电解液由有机溶剂、电解质、络合剂、增稠剂组成,其ph值为4~7,其中:电解质的质量百分数为2~10%,络合剂的质量百分数为5~15%,增稠剂的质量百分数为3~5%,余量为有机溶剂;

[0022]

所述有机溶剂为乙睛、异丙醇、三乙胺、丙睛、吡啶、乙二胺、乙二醇、四氢呋喃、丙二醇、丁二腈中的一种或几种的组合;优选为吡啶、丙睛、乙二醇、丁二腈、异丙醇、丙二醇中的一种或几种的组合;

[0023]

所述电解质为聚丙烯酰胺、十二烷基苄基二甲基氯化铵、十四烷基二甲基吡啶溴化铵、喹啉苄基氯化铵、十六酸酰胺丙基三甲基氯化铵、双咪唑啉季胺盐中的几种的组合;优选为聚丙烯酰胺、十四烷基二甲基吡啶溴化铵、双咪唑啉季胺盐中至少两种的组合;

[0024]

所述络合剂为8-羟基喹啉、乙二胺四乙酸、柠檬酸、硫氰酸铵、多乙烯多胺、丙烯酰胺、丙烯腈、乙腈中几种的组合;优选为8-羟基喹啉、乙二胺四乙酸、硫氰酸铵、丙烯腈中至少两种的组合;

[0025]

所述增稠剂为司班-80、吐温-80、甲基纤维素、羧甲基纤维素、聚丙烯酸、聚乙烯吡咯烷酮、海藻酸钠当中几种的组合;优选为羧甲基纤维素、聚丙烯酰胺、海藻酸钠中至少两种的组合。

[0026]

进一步地,所述电解液组成为:电解质质量百分数为4~6%,络合剂官能团与fe

3+

离子的摩尔比大于3:1,增稠剂质量百分比为3~4.5%;其中电解质为十四烷基甲基吡啶溴化铵和双咪唑季铵盐的混合物,摩尔比为1:1~1:3;络合剂为8-羟基喹啉,乙二胺四乙酸铵和丙烯腈的混合物,其中8-羟基喹啉含量不小于50%;增稠剂为羟基纤维素和聚丙烯酰胺的混合物,摩尔比为2:1~1:1.5。

[0027]

本发明提出一种利用非水溶液电解系统提取纳米第二相的方法。通过独特电解系统设计,可实现电解反应快速进行,将中空锥形多孔惰性电极与电解液储备槽相连;电解液经过中空锥形多孔惰性电极中空部位经多孔喷出,然后进入电解槽;当电解槽内的液位上升至一定高度时,通过控制电解液流速形成涡流,不断冲刷电极以及电解槽壁,可以有效地避免细小纳米级别(尤其是20nm以下)的颗粒吸附于铁磁性合金表面以及电解槽壁。通过中空锥形多孔惰性电极(包括长度及孔径)设计,也可以防止细小纳米级别(尤其是20nm以下)的颗粒吸附在惰性电极;采用超声环境,也可有效地防止纳米第二相的团聚及沉降。本发明通过独特的电解液设计,可实现铁磁性合金的完全电解以及fe、ni金属离子的络合,无法沉降于纳米级别的颗粒上。

[0028]

本发明中,将铁磁性合金连接在中空多孔导电惰性电极的下部,将中空多孔导电惰性电极与电源正极相连;通过1号泵及管路连接中空多孔导电电极和电解液储槽;将铁磁性合金悬空置于电解槽内,铁磁合金距离电解槽底部的垂直距离为1-3cm,所述铁磁合金距离溢流口的距离大于12cm、优选为大于20cm。将中空锥形多孔惰性电极与电源负极相连;通过2号泵及管路连接中空锥形多孔状惰性电极和电解液储槽;所述中空锥形多孔惰性电极上孔径为100~5000μm、优选100~1000μm;所述电解液储槽内储存有电解液;中空锥形多孔状惰性电极垂直置于电解槽内,且部分中空锥形多孔状惰性电极与电源相连的接头位于溢流口的上方。这样设计就可以完全避免纳米级别的儿颗粒吸附在导线和/或接头处,消除电解过程中存在的潜在安全隐患。

[0029]

本发明电解过程中,采用超声和涡流配合大大降低了纳米相颗粒吸附在电极或电解槽壁以及第二相团聚、沉降的概率,从而有效地提高了第二相的收集率。本发明电解过程中,超声的频率优选为20~40khz。

[0030]

本发明电解过程中,电解结束后在超声条件下持续送入电解液至少15min(优选为15-25min);使得电解过程产生的fe、ni等其他金属离子被络合后,被迅速带离电解体系;避免沉降于纳米级别的颗粒上。

[0031]

本发明电解过程中,电解电压为3~6v;电解温度为35~60℃。

[0032]

本发明的优点和积极效果:

[0033]

1.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,设计了一种制备tem/hrtem测试样品的电解系统及电解液,实现铁磁性合金中纳米第二相的快速提取,方法简单、可重复性强,可以获得尺寸细小第二相颗粒的完整信息,尤其是小于20nm的第二相颗粒,为铁磁性合金的tem/hrtem结构表征提供了新的思路;

[0034]

2.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,利用独特的电解系统设计,电解液在电解过程中形成溢流和涡流,不断地冲刷电极和电解槽,整个电解过程在超声环境下进行,因而可以有效的防止纳米第二相在电极和电解槽表面的吸附,以及纳米第二相的团聚;

[0035]

3.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,通过电解液成分设计,尤其是适量的增稠剂和络合剂的配合使用,可实现铁磁性合金的选择性电解反应,实现铁磁性合金中基体与第二相有效分离;

[0036]

4.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,所设计的络合剂(包括官能团和络合剂用量),可实现fe

3+

的有效络合,抑制fe

3+

的水解,防止fe

3+

在第二相表面吸附,防止在第二相形成fe(oh)

3

胶体;

[0037]

5.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,通过添加增稠剂,可使电解液形成乳液,增加其粘度及第二相的沉降阻力,使第二相悬浮于乳液中,抑制其沉降;

[0038]

6.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,在超声环境中对铁磁性合金进行高温电解,可以明显增加电解反应速率,缩短电解反应时间,抑制纳米第二相颗粒在电极表面的吸附及第二相的团聚及沉降;本发明采用较高温度的电解液对电极进行超声清洗,有利于实现电极表面细小第二相颗粒的脱附,提高细小第二相颗粒的收集率;

[0039]

7.本发明提出一种利用非水溶液电解系统提取纳米第二相的方法,首次尝试了利用冷冻干燥技术来处理电解产物;这将使15nm以下颗粒二次团聚的概率降到了最低。

[0040]

综上所述,本发明设计了一种利用非水溶液电解系统提取纳米第二相的方法,利用该电解体系,可实现铁磁性合金中第二相与基体的有效分离,确保第二相在液相中尽可能不形成团聚、沉降;并配合使用冷冻干燥技术,将使15nm以下的颗粒物的二次团聚概率降到了最小。因此本发明可实现铁磁性合金中纳米第二相的可靠提取与表征,尤其是20nm以下的第二相颗粒信息的可靠获取。

附图说明

[0041]

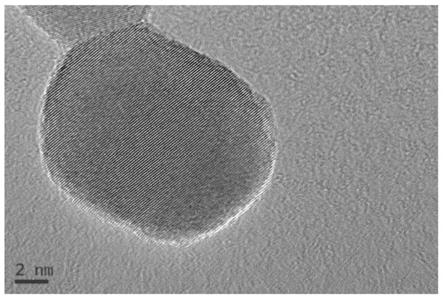

图1是经本发明实施例1提取的第二相tem形貌;

[0042]

图2经本发明实施例1提取的第二相hrtm图像;

[0043]

图3经本发明实施例1提取的第二相hrtm图像。

[0044]

图4经本发明实施例1提取的第二相hrtm图像。

[0045]

图5经本发明实施例2提取的第二相tm图像。

[0046]

图6经本发明对比例1提取的第二相tm图像。

[0047]

图7经本发明对比例2提取的第二相tm图像。

具体实施方式

[0048]

实施例1:

[0049]

本实施例中,所述电解系统由铁磁性合金、电源、中空锥形多孔惰性电极、中空多孔导电惰性电极、电解液储备槽、电解槽、超声装置、1号泵、2号泵组成。

[0050]

将铁磁性合金连接在中空多孔导电惰性电极的下部,将中空多孔导电惰性电极与电源正极相连;通过1号泵及管路连接中空多孔导电电极和电解液储槽,将铁磁性合金悬空置于电解槽,铁磁合金距离电解槽底部的垂直距离为3cm,铁磁合金距离溢流口的距离为25cm;中空锥形多孔状惰性电极与电源负极相连;通过2号泵及管路连接中空锥形多孔状惰性电极和电解液储槽,中空锥形多孔惰性电极上多孔孔径为800

±

50μm,底部孔径为900

±

20μm;向电解储槽中加入电解储液,将中空锥形多孔状惰性电极垂直置于电解槽内,使用管路连接溢流口与电解储槽,将中空锥形多孔状惰性电极与电源相连的接头放置在溢流口的上方,将电解系统放置在超声装置内,完成电解系统组装。按照下述方案进行电解:

[0051]

步骤一:开启1号泵和/或2号泵;将电解液储备槽储存的电解液泵入电解槽内,使v1/(v2+v3)=1.1;

[0052]

步骤二:开启超声装置,当电解液接触到铁磁性合金时,开启电源进行电解,使电解液成涡流状,进入电解槽的电解液通过溢流口回流至电解液储备槽;

[0053]

步骤三:电解结束后,在超声条件下使用冲洗电极和电解槽,时间为5min;所述冲洗液为新配制的电解液;冲洗液的体积为0.5v1;

[0054]

步骤四:在超声条件下对电解槽内的液体进行冷冻干燥处理(冷冻温度为-30摄氏度,冷冻完成后抽真空,确保体系的气压为1000pa~2000pa),得到纳米第二相;所述超声分散时间为15min;超声的频率为40khz;

[0055]

步骤五:采用透射电镜表征微纳尺度第二相。

[0056]

在本实施例中电解液的配比为:电解质质量百分数为4.5%,十四烷基甲基吡啶溴化铵和双咪唑季铵盐的摩尔比为1:1;络合剂官能团与fe

3+

离子的摩尔为5:1,络合剂中8-羟基喹啉含量为80%,余量为乙二胺四乙酸铵和丙烯腈的混合物;增稠剂的质量百分数为4.5%,羟基纤维素与聚丙烯酰胺的摩尔比为2:1。

[0057]

在本实施例中,电解电压为4.5,电解温度为45℃。

[0058]

由本实施例制备的tem样品的tem及hrtem形貌如图1-4所示,由图可知,通过本实施例可以有效的提取。

[0059]

结合附图,可以看出,本发明实施例1可以完整的提取出尺寸小于等于10nm(设置8nm)以下颗粒的有用信息。

[0060]

实施例2:

[0061]

本实施例中,所述电解系统由铁磁性合金、电源、中空锥形多孔惰性电极、中空多孔导电惰性电极、电解液储备槽、电解槽、超声装置、1号泵、2号泵及电解液组成。

[0062]

将铁磁性合金连接在中空多孔导电惰性电极的下部,将中空多孔导电惰性电极与电源正极相连;通过1号泵及管路连接中空多孔导电电极和电解液储槽,将铁磁性合金悬空置于电解槽,铁磁合金距离电解槽底部的垂直距离为2cm,铁磁合金距离溢流口的距离为22cm;中空锥形多孔状惰性电极与电源负极相连;通过2号泵及管路连接中空锥形多孔状惰性电极和电解液储槽,中空锥形多孔惰性电极上多孔孔径为800

±

20μm,底部孔径为900

±

10μm;向电解储槽中加入电解储液,将中空锥形多孔状惰性电极垂直置于电解槽内,使用管路连接溢流口与电解储槽,将中空锥形多孔状惰性电极与电源相连的接头放置在溢流口的上方,将电解系统放置在超声装置内,完成电解系统组装。按照下述方案进行电解:

[0063]

步骤一:开启1号泵和/或2号泵;将电解液储备槽储存的电解液加入入电解槽内,使v1/(v2+v3)=1.15;

[0064]

步骤二:开启超声装置,当电解液接触到铁磁性合金时,开启电源进行电解,使电解液成涡流状,进入电解槽的电解液通过溢流口回流至电解液储备槽;

[0065]

步骤三:电解结束后,在超声条件下使用冲洗电极和电解槽,时间为8min;所述冲洗液为新配制的电解液;冲洗液的体积为0.4v1;

[0066]

步骤四:在超声条件下对电解槽内的液体进行冷冻干燥处理(冷冻温度为-25摄氏度,冷冻完成后抽真空,确保体系的气压为1000pa~2000pa),得到纳米第二相;所述超声分散时间为20min;超声的频率为40khz;

[0067]

步骤五:采用透射电镜表征微、纳尺度第二相。

[0068]

在本实施例中电解液的配比为:电解质质量百分数为5%,十四烷基甲基吡啶溴化铵和双咪唑季铵盐的摩尔比为2:1;络合剂官能团与fe

3+

离子的摩尔为4.5:1,络合剂中8-羟基喹啉含量为60%,余量为乙二胺四乙酸铵和丙烯腈的混合物乙二胺四乙酸铵与丙烯腈的摩尔比为1:2;增稠剂的质量百分数为4%,羟基纤维素与聚丙烯酰胺的摩尔比为1.5:1。

[0069]

在本实施例中,电解电压为4.5v,电解温度为55℃

[0070]

由本实施例制备的tem样品的tem图像5所示,由图可知,通过本实施例可以有效的提取。

[0071]

结合附图,可以看出,本发明实施例2也可以完整的提取出尺寸小于等于20nm以下颗粒的有用信息。

[0072]

对比例1:本对比例中,电解系统中铁磁性合金为阳极,铜电极为阴极,电解系统由电极、电源、电解槽、超声装置、电极泵及电解液组成。

[0073]

将铁磁性合金与电源正极连接,铜电极与电源负极连接,铁磁合金及铜距离电解槽底部的垂直距离3cm,完成电解系统组装。按照下述方案进行电解:

[0074]

步骤一:开启电机泵;将电解液储备槽储存的电解液泵入电解槽内;

[0075]

步骤二:开启超声装置,当电解液接触到铁磁性合金时,开启电源进行电解,进入电解槽的电解液通过溢流口回流至电解液储备槽;

[0076]

步骤三:电解结束后,在超声条件下使用冲洗电极和电解槽,时间为5min;所述冲洗液为新配制的电解液;冲洗液的体积为0.5v1;

[0077]

步骤四:在超声条件下对电解槽内的液体进行冷冻干燥处理(冷冻温度为-30摄氏度,冷冻完成后抽真空,确保体系的气压为1000pa~2000pa),得到纳米第二相;所述超声分散时间为15min;超声的频率为40khz;

[0078]

步骤五:采用透射电镜表征微纳尺度第二相。

[0079]

在本实施例中电解液的配比为:电解质质量百分数为4.5%,十四烷基甲基吡啶溴化铵和双咪唑季铵盐的摩尔比为1:1;络合剂官能团与fe

3+

离子的摩尔为5:1,络合剂中8-羟基喹啉含量为80%,余量为乙二胺四乙酸铵和丙烯腈的混合物;增稠剂的质量百分数为4.5%,羟基纤维素与聚丙烯酰胺的摩尔比为2:1。

[0080]

在本对比例中,电解电压为4.5,电解温度为45℃

[0081]

由本对比例制备的tem样品形貌如图7所示,由图可知,所提取铁磁性合金中纳米第二相数量明显减少,尤其是尺寸小于20nm的第二相。

[0082]

对比例2:本对比例中,电解系统中铁磁性合金为阳极,铜电极为阴极,电解系统由电极、电源、电解液储备槽、电解槽、电极泵及电解液组成。

[0083]

将铁磁性合金与电源正极连接,铜电极与电源负极连接,铁磁合金及铜距离电解槽底部的垂直距离3cm,完成电解系统组装。按照下述方案进行电解:

[0084]

步骤一:开启电机泵;将电解液储备槽储存的电解液泵入电解槽内;

[0085]

步骤二:当电解液接触到铁磁性合金时,开启电源进行电解,进入电解槽的电解液通过溢流口回流至电解液储备槽;

[0086]

步骤三:电解结束后,使用电解液冲洗电极及电解槽,时间为15min,

[0087]

步骤四:对电解槽内的液体进行冷冻干燥处理(冷冻温度为-30摄氏度,冷冻完成后抽真空,确保体系的气压为1000pa~2000pa);

[0088]

步骤五:采用透射电镜表征微、纳尺度第二相。

[0089]

在本实施例中电解液的配比为:电解质质量百分数为5.5%,聚丙烯酰胺和十四烷基二甲基吡啶溴化铵的摩尔比为1:1。

[0090]

在本对比例中,电解电压为4.5,电解温度为45℃

[0091]

由本对比例制备的tem样品形貌如图7所示,由图可知,所提取铁磁性合金中纳米第二相数量明显减少,尤其是尺寸小于20nm的第二相。

[0092]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域而言,在不脱离本发明的思想和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1